Изобретение относится к материалам для хранения кодированной информации и способам изготовления таких материалов.

Наиболее близким по технической сути и достигаемому результату является носитель информации, содержащий подложку и расположенную на ней регистрирующую пленку из металлического сплава, который может содержать как минимум два из следующих химических веществ: индий, свинец, висмут, цинк, германий, галлий и другие. Сплав наносится на подложку и на нем формируют информационный рельеф [1].

Недостатком носителя является низкая коррозионная устойчивость металлического сплава и его низкая чувствительность к записи информации.

Цель изобретения - повышение коррозионной стойкости и чувствительности к записи информации.

Для достижения цели в оптической запоминающей среде, содержащей подложку с размещенной на по крайней мере одной ее плоскости регистрирующей пленкой из отражающего металлического сплава, регистрирующая пленка из отражающего металлического сплава выполнена состоящей из следующих химических элементов, мас.%: олово 70-75; висмут 20-25; медь 1-5, или цинк 5-90; кадмий 5-90; серебро 5-49,5, или цинк 5-90; кадмий 5-90, магний 5-10, или висмут 5-90; кадмий 5-90; серебро 5-49,5, или олово 40-93; сурьма 3-30; висмут 3-37; медь 1-40, или олово 25-90; висмут 8-60 и по крайней мере один из элементов - магний, золото, железо, хром, марганец, медь, серебро, никель 1-25, при этом весовое содержание висмута выбирают в количестве, превышающем весовое содержание перечисленных элементов как в отдельности, так и вместе взятых.

Подложка выполнена из поликарбоната, или полиэстера, или акрила, или моновилиденового ароматического полимера, или полимера винигалида, или полимера винилиденгалида, или полиацетала, или полиолефина, или стекла, или керамики, или эпоксидной смолы, или пластмассы, или армированной волокном пластмассы, или металла.

Подложка имеет форму диска или форму ленты или форму карты.

Регистрирующая пленка из отражающего металлического сплава имеет толщину от 20 до 10000  .

.

Регистрирующая пленка размещена непосредственно на подложке.

Подложка имеет толщину от 1х10-6 до 1х10-1 м.

Кодовый информационный оптически различимый рельеф сформирован на поверхности регистрирующей пленки в виде неоднородной типографии поверхности.

Кодовый информационный оптически различимый рельеф размещен на части запоминающей среды, а на другой ее части размещены участки с дополнительной закодированной информацией.

В запоминающую среду введен промежуточный слой меди, размещенный между подложкой и регистрирующей пленкой. Регистрирующая пленка содержит последовательно расположенные активный и отражающий слои. На регистрирующей пленке размещен защитный слой. Кодовый информационный оптически различимый рельеф выполнен глубиной меньшей, чем толщина регистрирующей пленки, из отражающего металлического сплава. Регистрирующая пленка выполнена толщиной 80 - 320  , или толщиной 200 - 320

, или толщиной 200 - 320  , или толщиной 260 - 320

, или толщиной 260 - 320  .

.

В способе изготовления оптической запоминающей среды, при котором формируют подложку заданной формы, на подложку наносят пленку отражающего металлического сплава, на которой формируют кодовый информационный оптически различимый рельеф в виде дорожек с информационными углублениями, пленку отражающего металлического сплава выполняют из следующих химических элементов, мас.%: олово 5-94; висмут 5-94; медь 1-40, или цинк 5-90; кадмий 5-90; серебро 5-49,5, или цинк 5-90; кадмий 5-90; магний 5-10, или висмут 5-90; кадмий 5-90; серебро 5-49,5, или олово 40-93; сурьма 3-30; висмут 3-37; медь 1-40, или олово 25-90; висмут 8-50 и по крайней мере один из элементов - магний, золото, железо, хром, марганец, медь, серебро, никель 1-25, при этом весовое содержание висмута выбирают в количестве, превышающем весовое содержание магния, золота, железа, хрома, марганца, меди, серебра, никеля как в отдельности, так и вместе взятых, или цинк 25-90; висмут 8-60; медь 1-25.

Пленку отражающего металлического сплава наносят толщиной 20 - 10000  . Кодовый информационный оптически различимый рельеф формируют излучением лазера.

. Кодовый информационный оптически различимый рельеф формируют излучением лазера.

Формируют чередующиеся выпуклые и углубленные участки поверхности запоминающей среды в пределах информационных дорожек, кодовый информационный оптически различимый рельеф которых формируют путем термического воздействия.

Информационные дорожки, выпуклые и углубленные участки поверхности запоминающей среды формируют одновременно методом термоформовки. На пленку отражающего металлического сплава наносят защитный слой. Кодовый информационный оптически различимый рельеф формируют методом печати.

На чередующихся поднятых и углубленных участках запоминающей среды формируют информационные дорожки.

Подложку изготовляют из стекла, или из пластмассы, или из керамики, или из эпоксидной смолы, или из пластмассы, армированной волокном, или из металла. Подложку выполняют в виде пленки.

Подложку выполняют из термопластичной пленки, на которой формируют кодовый информационный оптически различимый рельеф, после чего пленку укрепляют на дополнительной подложке.

Оптическую запоминающую среду выполняют в виде термопластичных диска, или ленты, или карты, на которые наносят пленку отражающего металлического сплава, после чего на пленке формируют кодовый информационный оптически различимый рельеф.

На пленку отражающего металлического сплава наносят защитный слой.

Подложку выполняют из недеформируемого материала, а кодовый информационный оптически различимый рельеф формируют излучением лазера.

В способе изготовления оптической запоминающей среды, при котором формируют подложку в виде листа из полимерного материала, на одну плоскость которого наносят равнотолщенную пленку отражающего металлического сплава, после нанесения пленки, сохраняя ее целостность, производят термопрофилирование пленки до образования на ней чередующихся поднятых и углубленных участков, затем пленку отделяют от подложки и наносят на нее защитный слой, при этом пленку отражающего металлического сплава выполняют из следующих химических элементов, мас.: олово 70-75; висмут 20-25; медь 1-5, или цинк 5-90; кадмий 5-90; серебро 5-49,5, или цинк 5-90; кадмий 5-90; магний 5-10, или висмут 5-90; кадмий 5-90; серебро 5-49,5, или олово 40-93; сурьма 3-30; висмут 3-37; медь 1-40, или олово 25-90; висмут 8-60 и по крайней мере один из элементов - магний, золото, железо, хром, марганец, медь, серебро, никель 1-25, при этом весовое содержание висмута выбирают в количестве, превышающем весовое содержание перечисленных элементов как в отдельности, так и вместе взятых, или цинк 25-90; висмут 8-60; медь 1-25.

На выпуклых и углубленных участках пленки формируют кодовый информационный оптически различимый рельеф в виде дорожек с информационными углублениями, которые формируют путем разрушения металлического сплава.

Кодовый информационный оптически различимый рельеф формируют путем аблативного процесса после нанесения на пленку отражающего металлического сплава защитного слоя.

Информационный оптически различимый рельеф формируют сфокусированным пучком света. Перед нанесением на подложку пленки отражающего металлического сплава на нее наносят адгезионный слой меди.

Пленку отражающего металлического сплава наносят толщиной 80 - 2000  .

.

Регистрирующая пленка из предложенного металлического сплава, в частности, хорошо приспособлена для производства в виде листов и обеспечивает высокую степень однородности поверхности и отражающей способности. В одном примере реализации для постоянного запоминающего устройства (ПЗУ) дорожки и/или кодированная информация могут выдавливаться непосредственно на металлизированной описанными сплавами деформируемой (например, пластмассовой) подложке. Возможно также выдавливание предварительно сформированных подложек (например, дисков), металлизируемых сплавами по данному изобретению. В другом примере реализации для ПЗУ дорожки и/или кодированная информация создаются обычными процессами, например инжекционной штамповкой, а поверхность последовательно металлизируется сплавом по изобретению, причем усовершенствование представляет более коррозиеустойчивую среду ПЗУ. В другом примере реализации для среды с однократной записью многократным воспроизведением и следующем примере реализации для запоминающего компакт-диска с возможностью записи на диски может наноситься информация трекинга, форматинга и/или какая-либо постоянная информация или данные таким способом, как это описано для ПЗУ, либо другими практикуемыми в настоящее время способами, как описано ранее, но должно быть зарезервировано место для новой записываемой лазером информации, которая будет закодирована на диске. Эти методы могут быть невыдавливающими и использовать такие подложки, как стекло, керамика, эпоксидные смолы, пластмассы, пластмассы, армируемые волокнами, и их композиции. Все виды среды ПЗУ, однократной записи - многократного воспроизведения, запоминающие компакт-диски с возможностью записи и их любые комбинации могут производиться в соответствии со способами настоящего изобретения и соответствовать современным лазерным системам записи /воспроизведения для среды любых размеров, формы или вида, т.е. дисков, карт, ленты и т.д.

Поскольку металлический сплав прочно прикреплен к подложечной поверхности и сравнительно мягок, можно выдавливать эту кодированную информацию непосредственно на металлизированной поверхности посредством либо непрерывного листового процесса, либо заменообразной операцией. Таким образом, кодированная информация кодируется на металлизированной деформируемой листовой композиции путем перемещения порций композиции. Сформированные таким способом диски могут затем вырезаться из листовой заготовки каким-либо соответствующим процессом, покрываться защитным покрытием, маркироваться и т.д., образуя законченную систему ПЗУ или однократной записи - многократного воспроизведения. Возможность непрерывного формирования и металлизирования листовой заготовки, из которой вырезаются законченные диски, создает значительную экономию по сравнению с обычными процессами, используемыми в настоящее время для изготовления этих дисков ПЗУ и однократной записи - многократного воспроизведения. Кроме того, металлический сплав демонстрирует хорошую коррозиеустойчивость, а также другие важные желательные качества. Следовательно, используя сплавы по данному изобретению, можно получить среду (например, диски) с повышенным сроком службы. Такая среда (например, диски) может производиться с помощью листового процесса, раскрытого выше, либо процесса инжекционного прессования, процесса 2F, либо любого другого процесса, такого как травление подложки из твердой эпоксидной смолы, стекла, керамики, армированной волокном пластмассы или металла, а затем наложения сплавов.

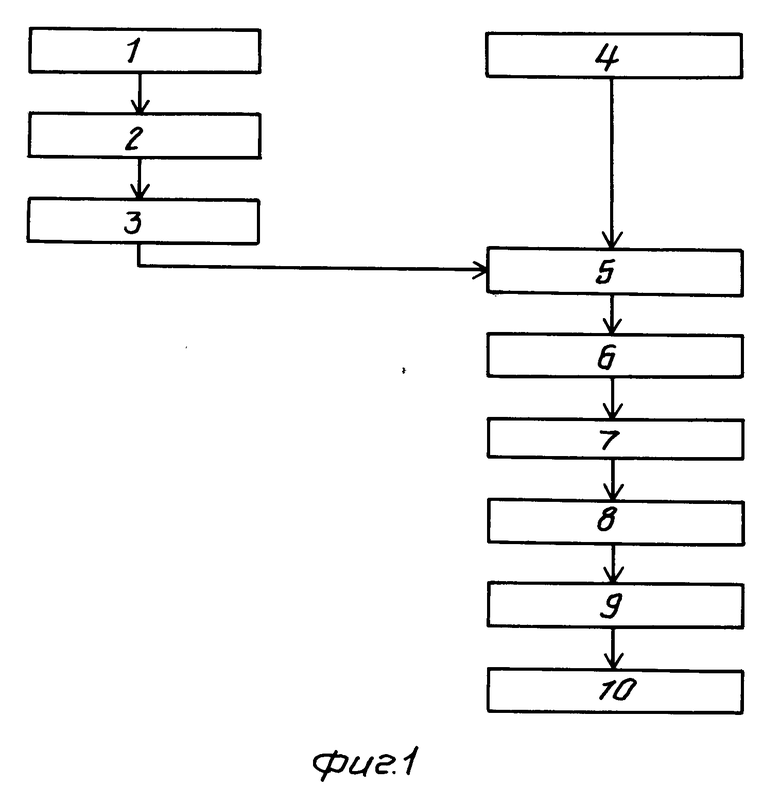

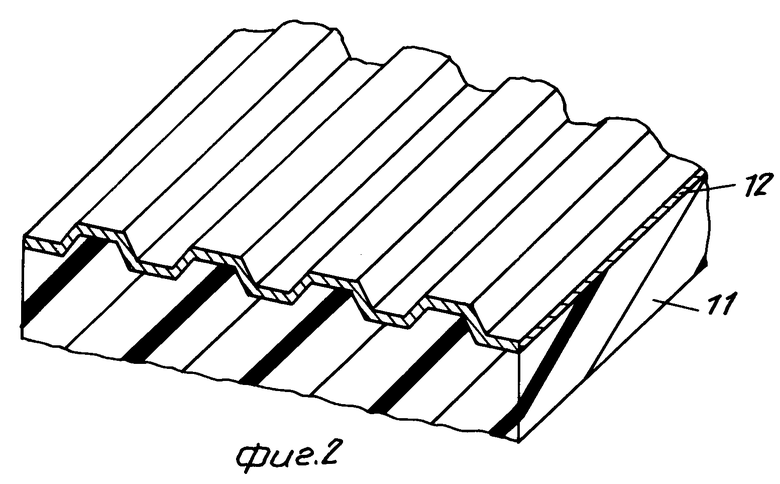

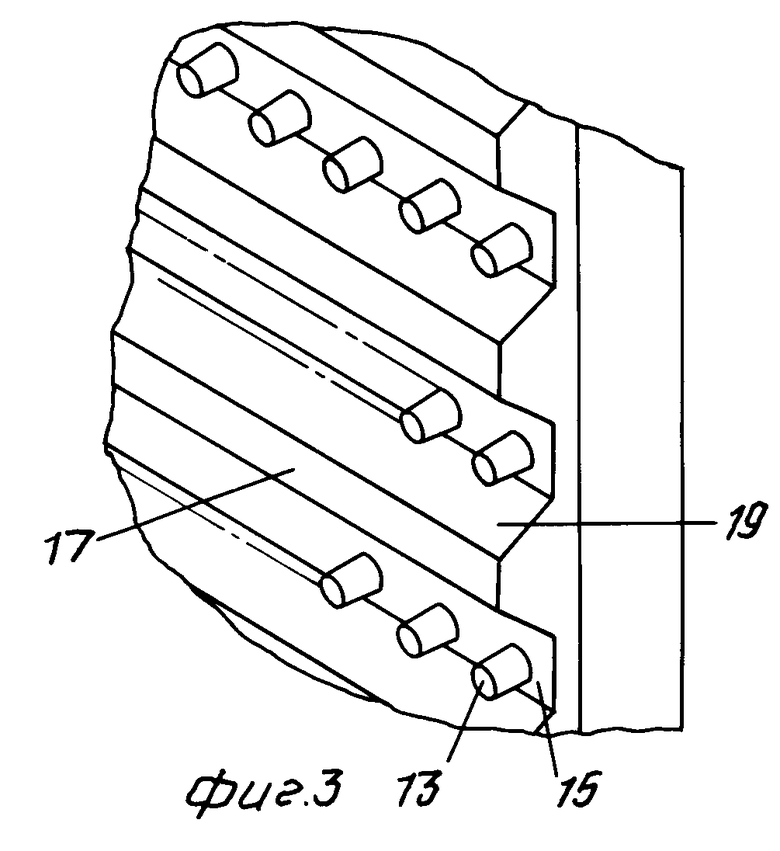

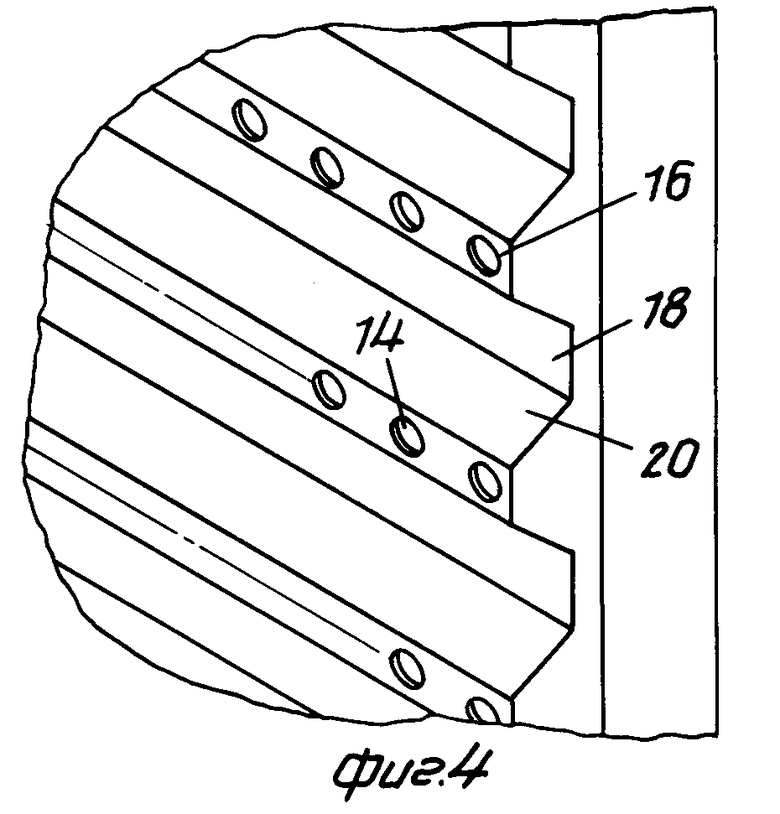

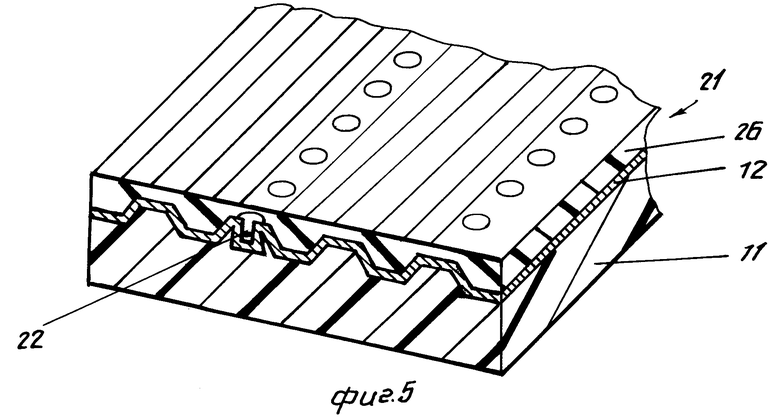

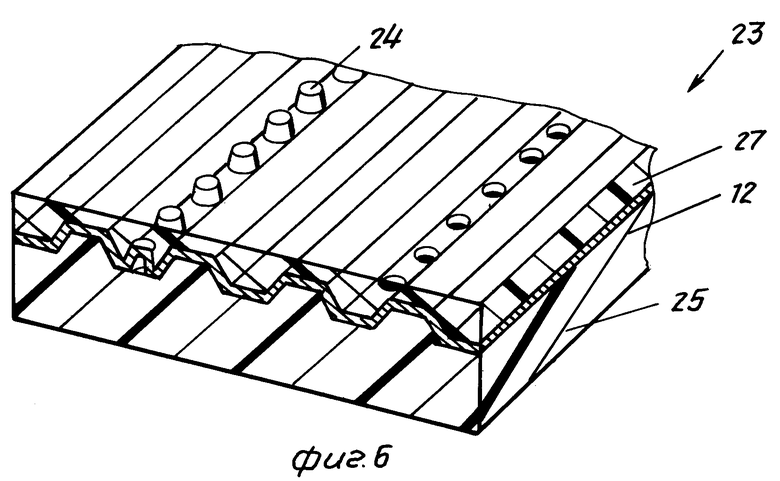

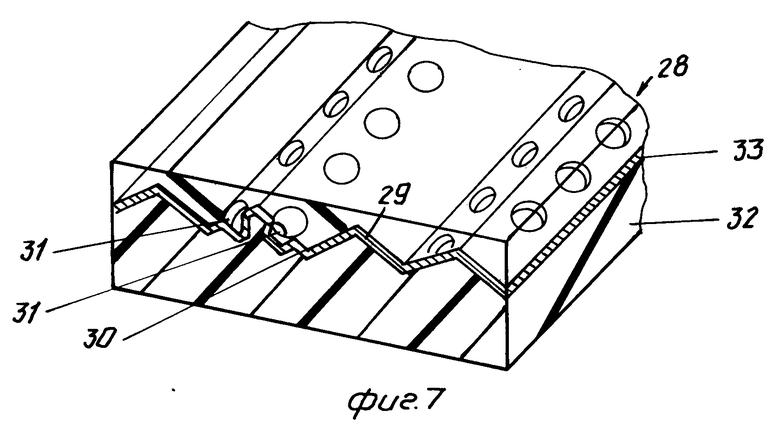

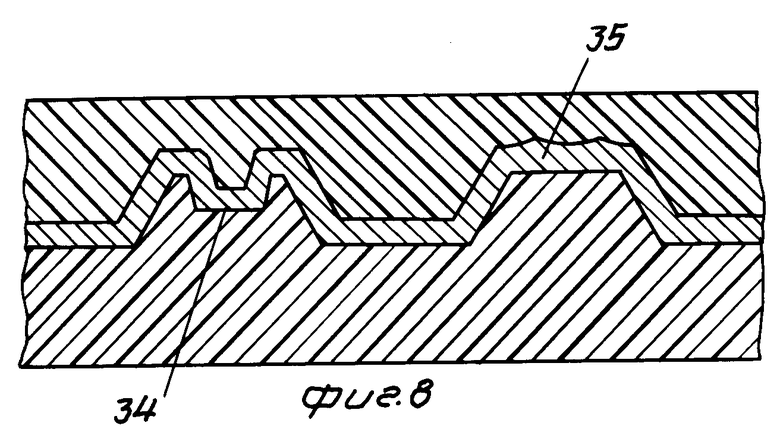

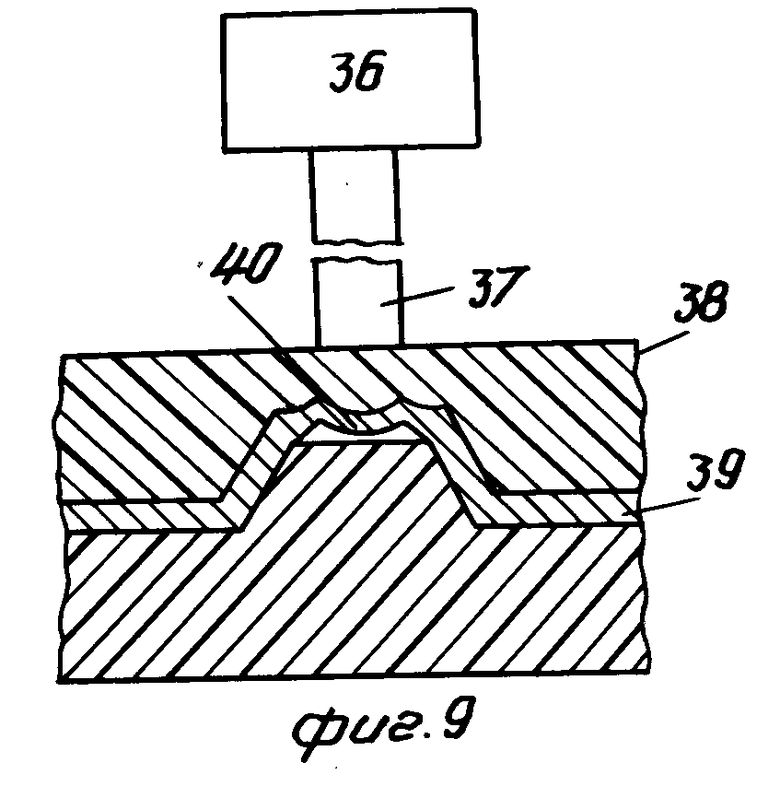

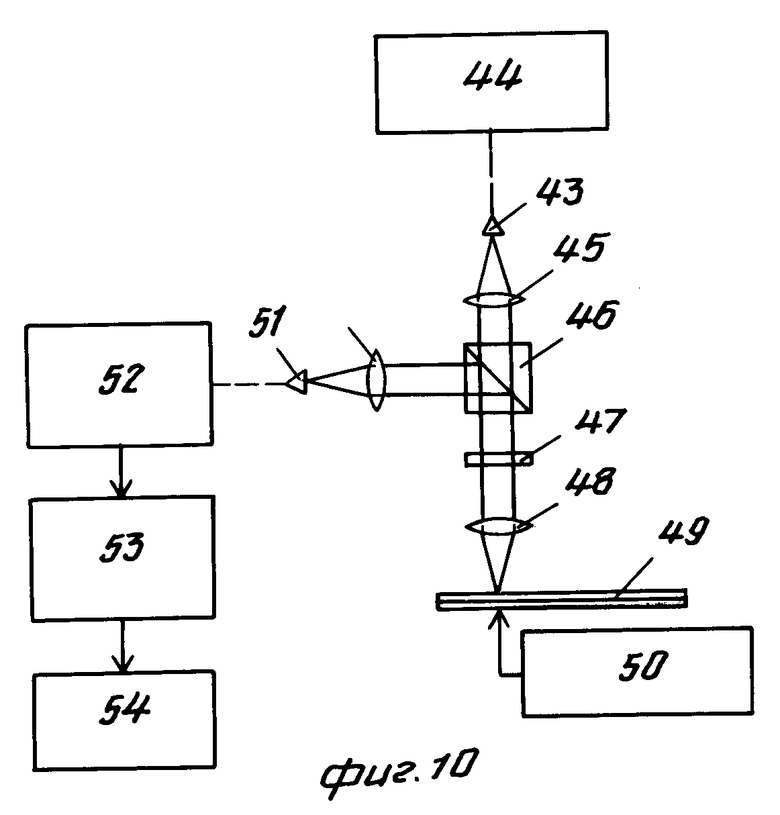

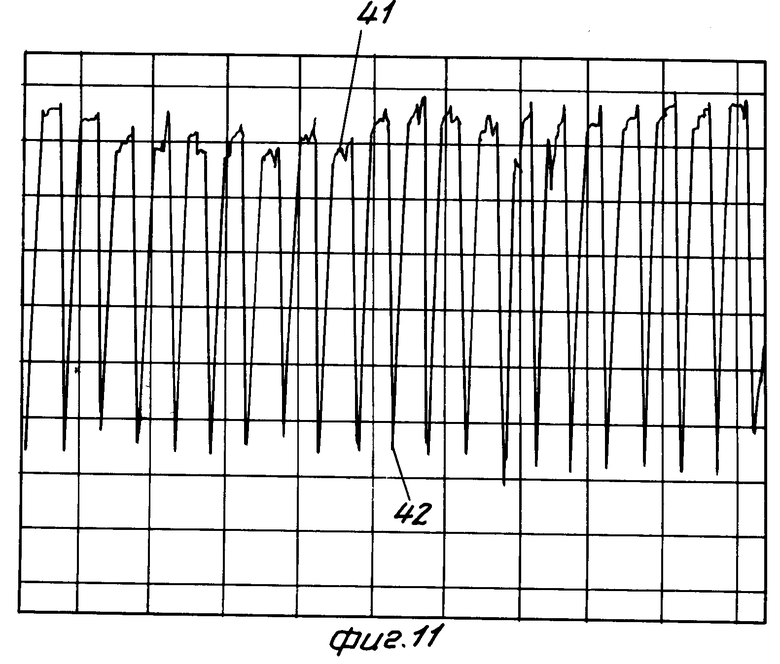

На фиг.1 представлена схема, иллюстрирующая один из возможных вариантов производства оптической среды (например, дисков), использующих непрерывный листовой процесс с материалами по данному изобретению; на фиг.2 - увеличенный частичный разрез оптической среды (например, диска), производимой в соответствии со способом, у которой сегмент предварительно форматирован соответствующими канавочными дорожками, которые могут быть концентричными, спиральными или разделенными на ряд квазеконцентрических дорожек; на фиг.3 - вид части мастер-матрицы, используемой для выдавливания цифровой кодированной информации на регистрирующем слое среды (например, диске); на фиг. 4 - другой вид мастер-матрицы для использования при выдавливании кодированной информации на такой среде *например, диске); на фиг.5 - фрагментарный перспективный вид среды (например, диска), аналогичный показанному на фиг. 2, но изображающий цифровую информацию, отпечатанную на соответствующих дорожках как посредством выдавливания, так и посредством аблативного лазерного процесса; на фиг.6 - вид, аналогичный виду на фиг.5, но показывающий кодированную информацию, расположенную в промежутках между дорожками; на фиг. 7 - вид, аналогичный видам на фиг.5 и 6, но иллюстрирующий кодированную информацию, отпечатанную на альтернативном устройстве дорожек; на фиг.8 - увеличенное сечение части оптической среды (например, диска), иллюстрирующее два вида, в которых кодированная информация представляется на среде (например, диске) в соответствии с настоящим изобретением; на фиг.9 - процесс использования лазерного пучка для создания пятна, показанного на фиг.8; на фиг. 10 показано схематически испытательное устройство, используемое при оценке оптического качества металлополимерной композитной поверхности, которая физически изменяется в соответствии с настоящим изобретением;на фиг.11 - график, показывающий высокую степень разницы отражения от пятен и окружающей поверхности среды (например, дисков), изготовленной в соответствии с настоящим изобретением.

На фиг.1 приняты следующие обозначения: 1 - смола; 2 - формирование листа; 3 - металлизация регистрирующей пленкой; 4 - мастер-матрица; 5 - печать; 6 - вырезание диска; 7 - нанесение защитного слоя; 8 - маркирование; 9 - упаковка; 10 - диск оптических данных.

Оптическая запоминающая среда (фиг.2) содержит подложку 11 и регистрирующую пленку 12 из отражающего металлического сплава.

Мастер-матрица для выдавливания цифровой кодированной информации содержит выступы 13 (фиг.3) или отверстия 14 (фиг.4), соответствующие наносимой информации, которые размещены на соответствующих поверхностях 15 и 16, а контур матрицы обеспечивает требуемое формирование информационных дорожек на поверхности листовой заготовки.

Как показано на фиг.3 и 4, один вид этих дорожек представляет чередующиеся поднятые и углубленные участки поверхности 17, 15 и 18 соответственно, соединенные наклонными боковыми стенками 19, 20 соответственно. В случае запоминающей среды в виде диска эти дорожки могут иметь форму спиралей, плавно идущих радиально внутрь. Как показано на фиг.3-6, кодированная информация, представляющая выступами 13 или отверстиями 14 на матрицах соответственно может быть нанесена на выпуклых или углубленных участках поверхностей.

Необходимая матрица обычно устанавливается в соответствующей термоформующей системе (т.е. печатном прессе, системе непрерывной термоформовки или любом другом приемлемом механическом устройстве), которая затем приводится в действие, термически формуя листовую заготовку, тем самым печатая на ее поверхности дорожки и кодированную информацию. Вследствие высокой степени пластичности композиции металл /полимер, регистрирующая пленка/подложка, входящей в настоящее изобретение, эта операция пригодна для термоформовки оптически запоминающих устройств из заранее металлизированных регистрирующей пленкой листов без существенной потери спектральной отражающей способности.

Фиг.5 иллюстрирует часть запоминающей среды (например, диска) 21, которая была создана частично путем использования мастер-матрицы, показанной на фиг. 3. Как показано здесь, и подложка 11 и металлическая регистрирующая пленка 12 создаются из первоначально плоской заготовки, образуя требуемые дорожки и кодированные выемки 22.

Аналогично, фиг.6 изображает участок запоминающей среды (например, диска) 23, которая сформирована частично путем использования мастер-матрицы, показанной на фиг.4, и включает дорожки и кодированные выступы 24.

После этого листовая заготовка может разрезаться и/или штамповаться, чтобы отсоединить от заготовки отпечатанную таким образом среду (например, диск), после чего на металлизированные регистрирующей пленкой поверхности подложек 11 и 25 соответственно накладывается соответствующий сравнительно тонкий защитный слой (представленный на фиг.5 и 6 позициями 26 и 27 соответственно). Затем изготовленная таким образом среда (например, диски) может снабжаться этикеткам и упаковываться для доставки.

Формирование дорожек и цифровой информации может производиться непрерывным процессом, таким, как рассмотрен выше и проиллюстрирован на фиг.1, либо одним из ряда непрерывных процессов, который может включать нанесение отпечатанной пленки на подложку, или полунепрерывным процессом, при котором каждый этап выполняется последовательно, или обычным одноразовым процессом, при котором каждый этап выполняется последовательно, или обычным одноразовым процессом, при котором путем инжекционной штамповки изготавливаются чистые диски, которые металлизируются металлическим сплавом по настоящему изобретению, а затем на них печатается цифровая информация и/или дорожки.

Фиг.7 иллюстрирует сегмент запоминающей среды (например, диска) 28, аналогичный тем, что изображены на фиг.5 и 6, но имеющий иной формат информационных дорожек, контур поверхности которых содержит наклонные стенки (29, 30), каждая из которых может нести кодированную информацию в виде углубления 31. Эта среда (например, диск) 28 также включает полимерную подложку 32, имеющую аналогичную регистрирующую пленку 33 из металлического сплава, нанесенную подобно тому, как показано выше.

На фиг. 8 изображено увеличенное детальное сечение части запоминающей среды (например, диска), имеющей кодированную информацию, расположенную на ее поверхности в виде отпечатанных пятен 34, а также пятен 35, полученных за счет аблативного процесса лазерной записи. Пятна 34 и 35, которые представляют кодированную информацию, чрезвычайно малы и имеют в диаметре примерно порядка 0,8 мкм, а глубина отштампованных пятен примерно 0,05 - 0,5 мкм. Более точно, ширина этих пятен должна быть порядка 1/3 диаметра лазерного пучка, а глубина порядка (2n-1) . λ /4, где n - целое число; λ - длина волны лазерного пучка. На фиг.8 изображена типичная конфигурация направляющей дорожки. Ширина указанной направляющей предпочтительно порядка 1/2 диаметра падающего лазерного пучка, а глубина порядка (2n-1) . λ /4 - λ /8.

Кроме того, как показано на фиг.5 - 8, толщина подложки, на которую наложена регистрирующая пленка из металлического сплава, предпочтительно порядка от 1.10-1 м, и наиболее пpедпочтительно примерно 0,1 - 5 мм. Пленка металлического сплава предпочтительно имеет толщину в диапазоне примерно 20 - 10000  и наиболее предпочтительно примерно 20 - 2000

и наиболее предпочтительно примерно 20 - 2000  . В некоторых предпочтительных примерах реализации регистрирующей пленки ее толщина находится в диапазоне 80 - 320

. В некоторых предпочтительных примерах реализации регистрирующей пленки ее толщина находится в диапазоне 80 - 320  , 200 - 320

, 200 - 320  и 260 - 320

и 260 - 320  . В других примерах реализации пленка металлического сплава предпочтительно находится в диапазоне 100 - 2000

. В других примерах реализации пленка металлического сплава предпочтительно находится в диапазоне 100 - 2000  . При термоформовке листовой заготовки прессовые валки могут нагреваться до температуры примерно 30 - 340оС и создавать давление в диапазоне примерно 10 - 500 фунтов на кв.дюйм. Время формовки будет зависеть от множества факторов, и полная продолжительность типично составляет примерно 0,5 - 60 с.

. При термоформовке листовой заготовки прессовые валки могут нагреваться до температуры примерно 30 - 340оС и создавать давление в диапазоне примерно 10 - 500 фунтов на кв.дюйм. Время формовки будет зависеть от множества факторов, и полная продолжительность типично составляет примерно 0,5 - 60 с.

Запоминающая среда (например, диски), формируемая в соответствии со способом по настоящему изобретению, может кодироваться посредством мастер-матрицы. Следовательно, эта среда (например, диски) очень хорошо приспособлена для использования в запоминающих компакт-дисках типа ПЗУ, однократной записи - многократного воспроизведения и записываемого типа, либо в любой их комбинации.

Фиг. 9 схематично иллюстрирует процесс, посредством которого лазер 36 излучает сильно сфокусированный луч 37 света, который проходит через защитный слой 38 и падает на металлическую регистрирующую пленку 39. Луч 37 вызывает быстрый локализованный нагрев металлической пленки 39 так, что в ней образуется пятно 40 с меньшей отражательной способностью (например, отверстие). Во время операции записи тепловые свойства металла выразятся в плавлении (аблации) зоны, находящейся непосредственно в пределах максимальной интенсивности лазерного пучка. В результате силы поверхностного натяжения сплава вызовут образование выемки, а окружающая пятно область образует ободок. Лазерный луч может быть сфокусирован на металлической пленке 39 через подложку.

В дополнение к способу по настоящему изобретению запоминающая среда любого вида, использующая сплав по данному изобретению, может штамповаться обычным методом инжекционной штамповки и/или другими методами, практикуемыми в настоящее время. Выбор материалов для использования в таких запоминающих компакт-дисках однократной записи - многократного воспроизведения и записываемого типа весьма важен, поскольку необходимо, чтобы лазер был способен создать метку или пятно на поверхности регистрирующей пленки очень быстро и чтобы результирующее пятно было четким, обеспечивая во время дальнейшей операции воспроизведения сравнительно высокое отношение сигнал-шум. Кроме того, важно регулировать толщину металлического слоя, чтобы минимизировать количество энергии, требуемой для эффективной записи лазером кодированной информации на диске. Необходимо поддерживать достаточную толщину сплава регистрирующей пленки, чтобы достигалось минимальное различие между мощностью, используемой во время операции воспроизведения, так чтобы уровень мощности операций воспроизведения не выражался в ухудшении пленки сплава во время воспроизведения.

Фиг.11 представляет результат воспроизведения оптического диска на испытательном устройстве, изображенном на фиг.10, показывающий различия оптического сигнала. Видно резкое отличие между сигналами от немаркированной поверхности 41 диска и от пятен, либо отпечатанных, либо записанных лазером 42. Эти различия обозначены резкими идущими вниз пиками. Небольшая неравномерность топографии поверхности образованного диска выражается в шумах, изображенных вдоль верхней части графика (в области 42).

Устройство, на котором испытывались оптические запоминающие среды, представлено на фиг. 10 и содержит лазерный диод 43 (лазер) с источником 44 питания, коллимирующую линзу 45, поляризатор 46 Глана, четвертьволновую пластинку 47, фокусирующую линзу 48, оптическую запоминающую среду 49, сервопривод 50 перемещения запоминающей среды 49, фотодиодный детектор 51, интегратор 52, компьютер 53 (например, фирмы IBM) и графопостроитель 54.

Излучение лазерного диода 43 в прямом ходе последовательно проходит коллимирующую линзу 45, поляризатор 46 Глана, четвертьволновую пластину 47, фокусирующую линзу 48 и освещает на локальном участке информационную дорожку на оптической запоминающей среде 49. Отражаясь от регистрирующей пленки запоминающей среды, излучение, промодулированное записанной на среде 49 информацией, проходит в обратном ходе фокусирующую линзу 48, четвертьволновую пластинку 47 и отражается поляризатором 46 Глана на фотодиодный детектор 51, электрический сигнал с которого поступает на интегратор 52. Компьютер 53 преобразует сигналы интегратора к виду, удобному для построения графического изображения графопостроителем 54. Результат построения графического изображения воспроизведенной с запоминающей среды информации приведен на фиг.11.

В примерах, приведенных ниже, преобладали следующие условия. Толщина регистрирующей пленки определялась с помощью измерителя толщины типа ТМ-100 Р.Д.Матисса. Кварцевый датчик помещался в тесной близости и в той же плоскости, что и материал подложки, которая должна была покрываться. При определении толщины сплавов использовались плотность материала 7,80 г/см3 и акустический импеданс 6,15 х 105 г/см2 с.

П р и м е р 1. В качестве полимерной подложки был использован коммерческий поликарбонатный лист (торговая марка Лексан) толщиной 1 х 10-3 м. Он был очищен протиркой бумагой для оптических линз, смоченной воднометаноловым раствором. Затем лист высушивался в вакуумной печи в течение 24 ч при температуре 100оС.

Квадратный образец подложки размером 3 на 3 дюйма (76,2 х 776,2 мм) был покрыт регистрирующей пленкой металлического сплава толщиной 200  , состоящей из олова: (висмута): меди в процентном соотношении 75:20:5 соответственно. Покрытие было выполнено путем быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла. Образец сплава в виде проволоки весом 0,02 г нагревался электротоком 200

, состоящей из олова: (висмута): меди в процентном соотношении 75:20:5 соответственно. Покрытие было выполнено путем быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла. Образец сплава в виде проволоки весом 0,02 г нагревался электротоком 200  до испарения в 1,5-сантиметровом вольфрамовом тигле. Давление в системе составляло 8 х 10-6 мм рт. ст. Толщина и скорость осаждения пленки контролировались датчиком с кварцевым генератором.

до испарения в 1,5-сантиметровом вольфрамовом тигле. Давление в системе составляло 8 х 10-6 мм рт. ст. Толщина и скорость осаждения пленки контролировались датчиком с кварцевым генератором.

Результирующий металлизированный поликарбонатный лист был последовательно пропечатан жесткой никелевой-медной мастер-матрицей, которая содержала цифровую информацию различных размеров, вытравленную на ее поверхности. Матрица состояла из четырех кругообразных квадрантов пятен с уменьшающейся отражательной способностью (например, отверстий) глубиной 1 мкм (диаметром 5, 7, 10 и 15 мкм соответственно).

Для печати на металлизированной поликарбонатной композиции цифровой информации, содержащейся на матрице, применялся терморегулируемый гидравлический пресс с параллельными плитами. Плиты пресса нагревались до 180оС, а давление регулировалось до 10,5 кг/см2. Общее время печати составляло 30 с. После печати металлизированный лист отделялся от матрицы и охлаждался.

Результирующая запоминающая среда отображала точное зеркальное отражение матрицы, пригодное для применения в качестве оптической памяти. Микрография на электронном сканирующем микроскопе показывает прилегающую пленку металлического сплава по всей поверхности подложки.

П р и м е р 2. Поликарбонатная подложка, аналогичная той, что раскрыта в примере 1, была покрыта пленкой металлического сплава толщиной 2000  , состоящего из олова : висмута : меди в процентном соотношении 70 : 25 : 5 соответственно. Покрытие было выполнено методом быстрого теплового испарения сплава при непрерывной операции "с рулона на рулон". Часть результирующего металлизированного поликарбонатного листа была далее пропечатана жесткой металлической матрицей, раскрытой в примере 1.

, состоящего из олова : висмута : меди в процентном соотношении 70 : 25 : 5 соответственно. Покрытие было выполнено методом быстрого теплового испарения сплава при непрерывной операции "с рулона на рулон". Часть результирующего металлизированного поликарбонатного листа была далее пропечатана жесткой металлической матрицей, раскрытой в примере 1.

Для печати на металлизированной поликарбонатной композиции цифровой информации, содержащейся на матрице, использовался гидравлический пресс с параллельными плитами. Плиты пресса нагревались до 200оС, а давление регулировалось до 21 кг/см2. Общее время печати составляло 18 с. После печати металлизированный лист отделялся от матрицы и охлаждался.

Результирующая среда отображала точное зеркальное отражение матрицы. Микрография на электронном сканирующем микроскопе показывает прилегающую пленку металлического сплава по всей поверхности диска. Сканирование лазером цифровой информации показало, что достигнуто точное воспроизведение матрицы.

П р и м е р 3. Полиметилметакрилатовая подложка размерами 50,3 х 101,6 х 3,1 мм была подготовлена и очищена так же, как поликарбонатная подложка в примере 1. Эта подложка была покрыта пленкой металлического сплава толщиной 200  , состоящего из олова : висмута : меди в процентном соотношении 75 : 25 : 5 по весу соответственно. Покрытие было выполнено методом быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла.

, состоящего из олова : висмута : меди в процентном соотношении 75 : 25 : 5 по весу соответственно. Покрытие было выполнено методом быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла.

Была использована диодная лазерная система воспроизведения записи, схематически показанная на фиг.10, для аблативной записи на металлизированной пластмассовой композиции цифровой информации диаметром примерно 0,9 мкм. Лазерное устройство из полупроводникового галий-алюминий-арсенидного лазера типа Ортел с модуляцией интенсивности мощностью 80 мВт (обозначен позицией 43). Выходной сигнал коллимируется и направляется через поляризующую призму Глана-Томпсона и четвертьволновую пластину (позиции 45 - 47 соответственно). Затем поляризованный луч сильно фокусируется и направляется на металлизированную пластмассовую композицию запоминающей среды 49. Излучение лазера, которое отражается от поверхности среды 49, проходит обратно через оптические элементы, расщепляется поляризующей призмой 46 и направляется на фотодиодный детектор 51. Отраженный световой сигнал обрабатывается интегратором 52, а затем анализируется компьютером и отображается, используя коммерческое программное и аппаратное обеспечение совместно с персональным компьютером 53.

Для пятен, создаваемых импульсами длительностью 1000 нс, при мощности лазера 10 мВт воспроизводимое соотношение отмечалось более чем 30 : 1. Значение порога воспроизведения для этой системы определяется мощностью лазера при записи примерно 1 мВт. Уровень мощности лазера для воспроизведения поддерживался ниже 0,1 мВт.

Микроскопический анализ пятен показал хорошо выраженное плавное углубление, окруженное ободком.

П р и м е р 4. В качестве полимерной подложки использовался коммерческий поликарбонатный лист (торговая марка Лексан) толщиной 1х10-3 м. Он был очищен аккуратной протиркой бумагой для оптических линз, смоченной воднометаноловым раствором. Затем лист высушивался в вакуумной печи в течение 24 ч при 100оС.

Непокрытый полимерный лист далее пропечатывался жесткой металлической матрицей, которая содержала протравленную на ее поверхности цифровую информацию. Матрица состояла из четырех кругообразных квадрантов пятен с уменьшающейся отражательной способностью (например, отверстий) глубиной 1 мкм (диаметром 5, 7, 10 и 15 мкм соответственно).

Для печати на пластмассовую подложку содержащейся на матрице цифровой информации применялся гидравлический пресс с параллельными плитами. Плиты пресса нагревались до 200оС, а давление регулировалось до 21 кг/см2.

Общее время печати составляло 30 с. После печати пластмассовый лист отделялся от матрицы и охлаждался.

Результирующая среда отображала точное зеркальное отражение матрицы.

Пропечатанная подложка покрывалась регистрирующей пленкой металлического сплава толщиной 600  , состоящего из олова : висмута : меди и весовом процентном составе 75 : 20 : 5 соответственно. Покрытие производилось путем быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла. Давление в системе составляло 8 х 10-6 мм рт.ст. Толщина и скорость осаждения пленки контролировались датчиком с кварцевым генератором.

, состоящего из олова : висмута : меди и весовом процентном составе 75 : 20 : 5 соответственно. Покрытие производилось путем быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла. Давление в системе составляло 8 х 10-6 мм рт.ст. Толщина и скорость осаждения пленки контролировались датчиком с кварцевым генератором.

Можно считать, что, хотя, следующие примеры 5 - 15 и не были фактически выполнены, они работоспособны при эффективном и недорогом производстве оптической запоминающей среды.

П р и м е р 5. Поликарбонат, полиметилметакрилат, полиэстер или любой другой материал приемлемого состава в листовом виде может быть использован для подложки толщиной предпочтительно в диапазоне 1 х x10-4- 5 х 10-3 мм. Пластмассовый лист предпочтительно формуется в чистой окружающей среде, давая оптически чистый материал, и затем обрабатывается в чистой окружающей среде.

Затем подложка покрывается пленкой металлического сплава толщиной 20 - 2000  , состоящего из кадмия, олова, сурьмы, висмута, магния, меди и серебра в весовом процентном соотношении, содержащем по меньшей мере 5% по меньшей мере двух из перечисленных металлов.

, состоящего из кадмия, олова, сурьмы, висмута, магния, меди и серебра в весовом процентном соотношении, содержащем по меньшей мере 5% по меньшей мере двух из перечисленных металлов.

Покрытие выполняется быстрым тепловым испарением сплава в обычном устройстве осаждения пара с сосудом Белла или распылением реактива.

Затем результирующий металлизированный лист может пропечатываться жесткой металлической матрицей, котоpая содержит протравленную на ее поверхности цифровую информацию.

Для печати на металлизированной пластмассовой композиции цифровой информации, содержащейся на матрице, может использоваться термоформующая система с непрерывной подачей. Валки системы нагреваются примерно от 30 до 450оС, а давление регулируется между 10 и 5000 фунтов на кв.дюйм. Общее время печати находится между 0,5 и 60 с.

П р и м е р 6. Поликарбонат, полиметилметакрилат, полистерен или любая другая приемлемая композиция в виде листа может использоваться в качестве подложки, имеющей толщину в диапазоне 1 х 10-4 - 5 х 10-3 м. Пластмассовый лист формируется в чистой окружающей среде, давая оптически чистый материал, и обрабатывается в чистой окружающей среде.

Подложка покрывается пленкой металлического сплава толщиной 20 - 2000  , состоящей из кадмия, олова, сурьмы, висмута, магния, меди и серебра в весовом процентном соотношении по меньшей мере 5% по меньшей мере двух перечисленных металлов.

, состоящей из кадмия, олова, сурьмы, висмута, магния, меди и серебра в весовом процентном соотношении по меньшей мере 5% по меньшей мере двух перечисленных металлов.

Покрытие выполняется путем быстрого теплового испарения сплава в обычном устройстве осаждения пара с сосудом Белла или распылением.

Для аблативной записи на металлизированной пластмассовой композиции цифровой информации микронного размера и затем интерактивного воспроизведения информации используется диодная лазерная система воспроизведения/записи.

Для пятен, создаваемых при использовании импульсов длительностью от 10 до 100000 нс при мощности лазера 0,5 - 30 мВт, достигается воспроизводимое соотношение более чем 50 : 1. Уровень мощности для воспроизведения лазером должен поддерживаться ниже 0,001-0,05 мВт.

П р и м е р 7. Поликарбонатная подложка аналогична той, что раскрыта в примере 1, может покрываться регистрирующей пленкой металлического сплава толщиной примерно 200  , состоящей из олова : висмута : меди в весовом процентном соотношении 70 : 25 : 5 соответственно.

, состоящей из олова : висмута : меди в весовом процентном соотношении 70 : 25 : 5 соответственно.

Затем результирующий металлизированный пластмассовый лист может пропечатываться жесткой металлической мастер-матрицей, котоpая содержит дорожки спирального или концентрического формата, протравленные в ее поверхности. Матрица имеет дорожки глубиной 0,1 мкм и шириной около 1,5 мкм.

Для печати на пластмассовом листе дорожек, которые содержатся на матрице, предпочтительно используется гидравлический пресс с параллельными плитами. Плиты пресса нагреваются примерно до 180оС, а давление регулируется до 10,5 кг/см2. Общее время печати около 30 с. После печати металлизированный пластмассовый лист может отделяться от матрицы и охлаждаться. Результирующая запоминающая среда будет отображать точное зеркальное отражение матрицы.

Затем может быть использована диодная лазерная система воспроизведения записи для аблативной записи цифровой информации микронного размера на форматированную металлизированную пластмассовую композицию запоминающей среды.

При использовании длительности импульсов примерно 1000 нс и мощности лазера 10 мВт образуются пятна с воспроизводимым соотношением более чем 30 : 1. Для этой системы предполагается, что значение порога воспроизведения будет при мощности записи лазера 1 мВт. Ожидается, что пороговые значения будут функцией толщины регистрирующей пленки. Уровень мощности для воспроизведения лазером должен поддерживаться ниже 0,1 мВт.

Микроскопический анализ пятен покажет хорошо очерченные гладкие выемки, сидящие на дорожке.

П р и м е р 8. Поликарбонатная подложка, аналогичная той, что раскрыта в примере 1, покрывается регистрирующей пленкой металлического сплава толщиной около 200  , состоящей из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно.

, состоящей из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно.

Затем этот металлизированный пластмассовый лист может пропечатываться жесткой мастер-матрицей, содержащей дорожки спирального или концентрического формата вместе с цифровой информацией, вытравленной на ее поверхности. Матрица содержит дорожки глубиной около 0,1 мкм и шириной около 1,5 мкм и впадины глубиной около 0,13 мкм и/или выступы (диаметром около 0,8 мкм), расположенные на верхней части дорожек.

Для печати на пластмассовый лист дорожек, содержащихся на матрице, используется гидравлический пресс с параллельными плитами. Плиты пресса нагреваются примерно до 180оС, а давление регулируется примерно до 10,5 кг/см2. Общее время печати составит около 30 с. После печати металлизированный пластмассовый лист отделяется от матрицы и охлаждается. Результирующая запоминающая среда будет отображать точное зеркальное отражение мастер-матрицы.

Для аблативной записи цифровой информации микронного размера на металлизированной пластмассовой композиции запоминающей среды может использоваться диодная лазерная система воспроизведения записи.

Для пятен, создаваемых импульсами длительностью около 1000 нс при мощности лазера около 10 мВт, будет достигнуто воспроизводимое соотношение более чем 30 : 1. Для этой системы пороговое значение воспроизведения составит мощность записи лазера 1 мВт. Пороговые значения будут функциями толщины регистрирующей пленки. Уровень мощности лазера при воспроизведении должен поддерживаться ниже 0,1 мВт.

Микроскопический анализ пятен покажет хорошо очерченные выемки, находящиеся на дорожке.

П р и м е р 9. В качестве подложки должна быть использована поликарбонатная подложка, раскрытая в примере 1. Непокрытый полимерный лист пропечатывается жесткой металлической мастер-матрицей, которая содержит дорожки спирального или концентрического формата, вытравленные на ее поверхности. Матрица содержит дорожки глубиной примерной 0,1 мкм и шириной 1,5 мкм и выемки глубиной примерно 0,1 мкм и/или выступы (диаметром около 0,8 мкм), расположенные на верхней части дорожек.

Для печати на пластмассовом листе дорожек, содержащихся на матрицах, используется гидравлический пресс с параллельными плитами. Плиты пресса нагреваются примерно до 180оС, а давление регулируется примерно до 10,5 кг/см2. Общее время печати предполагается равным примерно 30 с. После печати металлизированный пластмассовый лист определяется от матрицы и охлаждается. Результирующая запоминающая среда отобразит точное зеркальное отражение мастер-матрицы.

Затем подложка может быть покрыта регистрирующей пленкой металлического сплава толщиной около 200 А, состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 20 : 5 соответственно. Покрытие выполняется быстрым тепловым испарением сплава в обычном устройстве осаждения пара с сосудом Белла.

Далее для аблативной записи на формативной металлизированной пластмассовой композиции цифровой информации микронного размера может использоваться диодная лазерная система воспроизведения/записи.

При использовании длительностей импульсов около 100 нс и мощности лазера около 10 мВт будет получено воспроизводимое соотношение для пятен более чем 30 : 1. Значение порога воспроизведения для этой системы ожидается при мощности записи лазера 1 мВт. Пороговые значения являются функцией толщины регистрирующей пленки. Уровень мощности для воспроизведения лазера поддерживается ниже 0,1 мВт.

Микроскопический анализ пятен должен показать хорошо очерченные гладкие впадины, находящиеся на дорожке.

Нижеследующие примеры, хотя они фактически и не выполнялись, раскрывают весь единый процесс производства и упаковки законченных оптических дисков.

П р и м е р 10. Поликарбонатные шарики оптического сорта штампуются в лист при чистых комнатных условиях. Результирующий лист имеет толщину около 1,2 мм и ширину около 16 см, двойное лучепреломление поперек листа предпочтительно менее 100 нм.

Затем этот лист металлизируется в системе непрерывного осаждения металла регистрирующей пленки. Металлический слой состоит из сплава олова : висмута: меди в весовом процентном соотношении 75 : 20 : 5 соответственно.

Далее этот металлизированный поликарбонатный лист пропечатывается в системе штамповки с непрерывной подачей. Матрицы содержат информацию в виде, совместимом с устройствами воспроизведения компакт-дисков. Температура камеры печати примерно 110оС. Общее время печати около 4 с.

Далее диск может вырезаться из листа во время печати или на последующем этапе, покрываться защитным слоем и упаковываться.

Этот диск будет пригоден для использования в качестве оптического ПЗУ.

П р и м е р 11. Поликарбонатные или полиэстеровые шарики оптического сорта прессуются в непрерывную ленту. Результирующая лента имеет толщину около 0,2 мм и ширину около 1,5 см.

Затем эта лента металлизируется регистрирующей пленкой в системе непрерывного осаждения металла. Металлический слой состоит из сплава олова : висмута : меди в весовом процентном соотношении 75 : 20 : 5 соответственно.

Далее эта поликарбонатная лента пропечатывается при использовании системы штамповки с непрерывной подачей. Матрица содержит форматизированные дорожки и цифровую информацию в виде, совместимом с применением оптической памяти. Температура камеры печати около 110оС.

Лента покрывается защитным слоем и упаковывается.

Эта лента будет пригодна для использования в качестве оптической памяти с однократной записью и в качестве ПЗУ.

П р и м е р 12. Поликарбонатный диск диаметром 5,25 дюйма (133,25 мм) прессуется инжекционным способом, образуя полимерную подложку. Результирующий диск имеет толщину около 1,2 мм. Пресс-форма содержит вставку, имеющую вытравленные на ее поверхности спиральные дорожки.

Подложка покрывается регистрирующей пленкой металлического сплава толщиной около 200  , состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 20 : 5 соответственно. Покрытие выполняется быстрым тепловым испарением сплава. Микрографии электронного сканирующего микроскопа покажут непрерывную пленку металла на всей поверхности диска. Затем металлическая поверхность покрывается акриловым лаком. Результирующий диск может действовать как память с однократной записью.

, состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 20 : 5 соответственно. Покрытие выполняется быстрым тепловым испарением сплава. Микрографии электронного сканирующего микроскопа покажут непрерывную пленку металла на всей поверхности диска. Затем металлическая поверхность покрывается акриловым лаком. Результирующий диск может действовать как память с однократной записью.

П р и м е р 13. В качестве подложки может использоваться поликарбонатная подложка, аналогичная той, что раскрыта в примере 1.

Непокрытый полимерный лист пропечатывается жесткой металлической мастер-матрицей, содержащей дорожки спирального формата, вытравленные на ее поверхности. Матрица содержит дорожки глубиной около 0,1 мкм и шириной около 1,5 мкм и пятна с малой отражательной способностью (например, отверстия) глубиной около 0,3 мкм (диаметром около 0,8 мкм, расположенные на верхней части дорожки).

Для печати на пластмассовом листе дорожек, содержащихся на матрице, используется гидравлический пресс с параллельными плитами. Плиты пресса нагреваются примерно до 140оС, а давление регулируется примерно до 120 фунтов на кв.дюйм.

Общее время печати составляет около 15 с. После печати пластмассовый лист отделяется от матрицы, охлаждается и затем металлизируется металлическим сплавом. Результирующая запоминающая среда отображает точное зеркальное отражение матрицы.

П р и м е р 14. Предварительно очищенная пленка из полиэстера толщиной 100 мкм покрывается тонким слоем (около 500  ) металлического сплава регистрирующей пленки, состоящего из олова : висмута : меди в весовом процентном соотношении 70 : 25 : 5 соответственно. Покрытие выполняется обычным методом осаждения пара.

) металлического сплава регистрирующей пленки, состоящего из олова : висмута : меди в весовом процентном соотношении 70 : 25 : 5 соответственно. Покрытие выполняется обычным методом осаждения пара.

Металлизированная полимерная композиция пропечатывается матрицей, а затем адгезивно наслаивается на поликарбонатный лист, образуя многослойную структуру, из которой может вырезаться и/или штамповаться оптическая запоминающая среда в виде дисков или тому подобного.

П р и м е р 15. Поликарбонатные шарики оптического сорта прессуются в лист при чистых комнатных условиях. Результирующий лист имеет толщину около 1,2 мм и ширину 16 см. Двойное лучепреломление поперек листа предпочтительно меньше 100 нм.

Из листа вырезаются диски подложки, которые затем металлизируются регистрирующей пленкой в системе осаждения металла.

Слой металла состоит из сплава олова : висмута : меди с весовым процентным соотношением 70 : 25 : 5 соответственно.

Металлизированный поликарбонатный диск пропечатывается, используя систему штамповки с непрерывной подачей. Матрица содержит информацию в виде, совместимом с устройствами воспроизведения оптических дисков. Температура камеры печати около 110оС. Общее время печати примерно 4 с.

Затем диск может покрываться защитным слоем и упаковываться в виде, удобном для использования в качестве оптического ПЗУ.

Следующие примеры с 16 по 23 были выполнены.

П р и м е р 16. В качестве подложки была использована стеклянная пластина толщиной 1х10-3 м. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 220  , состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 25 : 5 соответственно. Покрытие было сделано путем быстрого теплового испарения сплава в устройстве осаждения пара с сосудом Белла. Образец сплава в виде проволоки весом 0,02 г нагревался электротоком 120 A в 1,5-сантиметровом вольфрамовом тигле. Давление в системе было 8х10-6 мм рт.ст. Толщина и скорость осаждения пленки контролировались датчиком с кварцевым генератором.

, состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 25 : 5 соответственно. Покрытие было сделано путем быстрого теплового испарения сплава в устройстве осаждения пара с сосудом Белла. Образец сплава в виде проволоки весом 0,02 г нагревался электротоком 120 A в 1,5-сантиметровом вольфрамовом тигле. Давление в системе было 8х10-6 мм рт.ст. Толщина и скорость осаждения пленки контролировались датчиком с кварцевым генератором.

Для аблативной записи на металлизированной стеклянной пластине цифровой информации микронного размера использовалась диодная лазерная система воспроизведения записи по примеру 3. Воспроизведение записанных данных демонстрирует высокое воспроизводимое соотношение.

П р и м е р 17. В качестве подложки использовался лист полиметилметакрилата толщиной 3х10-3 м. Он был очищен с помощью воднометанола. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 150  , состоящей из олова : висмута : меди с весовым процентным соотношением 73 : 25 : 2 соответственно. Покрытие проводилось методом теплового испарения из примера 16.

, состоящей из олова : висмута : меди с весовым процентным соотношением 73 : 25 : 2 соответственно. Покрытие проводилось методом теплового испарения из примера 16.

Для аблативной записи на металлизированном полиметилметакрилатовом листе цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи из примера 3. Воспроизведение цифровой информации показало высокое отношение сигнал/шум.

П р и м е р 18. В качестве подложки была использована полированная алюминиевая пластина. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 140  , состоящей из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно. Покрытие выполнялось методом теплового испарения из примера 16.

, состоящей из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно. Покрытие выполнялось методом теплового испарения из примера 16.

Для аблативной записи на металлизированную алюминиевую пластину цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи из примера 3. Сигнал от этого образца показал более сильное отражение в областях, соответствующих записанной лазером информации. Отражение между облученными и необлученными зонами показало высокий контраст.

П р и м е р 19. В качестве подложки был использован образец толщиной 5х10-3 м из литого полицианатового полимера (термореактивного). Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 220  , состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 20 : 5 соответственно. Покрытие было выполнено методом теплового испарения из примера 16.

, состоящей из олова : висмута : меди в весовом процентном соотношении 75 : 20 : 5 соответственно. Покрытие было выполнено методом теплового испарения из примера 16.

Для аблативной записи на металлизированной термореактивной пластине цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи по примеру 3. Контраст был высоким.

П р и м е р 20. В качестве подложки была использована пластина из эпоксидной пленки толщиной 0,5х10-3 м. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 205  , состоящей из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно. Покрытие было выполнено методом теплового испарения из примера 16.

, состоящей из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно. Покрытие было выполнено методом теплового испарения из примера 16.

Для аблативной записи на металлизированной эпоксидной пленке цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи из примера 3. Контраст был высоким.

П р и м е р 21. В качестве материала подложки использовалась серия поликарбонатных листов толщиной 5х10-3 м. Различные подложки покрывались регистрирующими пленками металлического сплава, толщина которых примерно равна 50 - 300  , состоящими из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно. Покрытие выполнялось методом теплового испарения из примера 16. Измерения отражения результирующих образцов показали, что оно простирается примерно от 20 до 90%.

, состоящими из олова : висмута : меди с весовым процентным соотношением 75 : 20 : 5 соответственно. Покрытие выполнялось методом теплового испарения из примера 16. Измерения отражения результирующих образцов показали, что оно простирается примерно от 20 до 90%.

Для аблативной записи на металлизированной стеклянной пластине цифровой информации микронного размера применялась диодная лазерная система воспроизведения/записи из примера 3. Лазерное устройство состояло из полупроводникового лазера типа LТО15МТ фирмы Шарп с модуляцией интенсивности мощностью 20 мВт. Выходное излучение коллимировалось, сильно фокусировалось и направлялось на металлизированную пластмассовую композицию запоминающей среды. Источник света изображается на противоположной стороне образца, и отраженный свет детектируется видеокамерой. Пятна, создаваемые лазерным лучом, детектируются в материале этой камерой как имеющие меньшее отражение (например, отверстия).

Мощность и длительность импульса лазерного луча изменялись, и были определены пороговые значения для записи различных исследуемых композиций металл/полимер. Результаты типичны для коммерческих систем. На записывающем слое можно писать, используя импульсы примерно 0,5 нДж длительностью 50 нс.

П р и м е р 22. В качестве подложки был использован полиметилметакрилатовый лист толщиной 3х10-3 м. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 150  , состоящей из олова:висмута:меди в весовом процентном соотношении 75:20:5 соответственно. Покрытие было выполнено методом высокочастотного распыления в аргоновой плазме. Толщина пленки была определена измерениями отражательной способности.

, состоящей из олова:висмута:меди в весовом процентном соотношении 75:20:5 соответственно. Покрытие было выполнено методом высокочастотного распыления в аргоновой плазме. Толщина пленки была определена измерениями отражательной способности.

Для аблативной записи на металлизированный полимерный лист цифровой информации микронного размера использовалась диодная лазерная система по примеру 3. Контраст был высокий.

П р и м е р 23. В качестве подложки использовался полиметиленметакрилатовый лист толщиной 3х10-3 м. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 150  , состоящей из олова:висмута:меди в весовом процентном соотношении 71:25:4 соответственно. Покрытие выполнялось методом теплового испарения из примера 16.

, состоящей из олова:висмута:меди в весовом процентном соотношении 71:25:4 соответственно. Покрытие выполнялось методом теплового испарения из примера 16.

Для аблативной записи на металлизированном полиметиленметакрилатовом листе цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи по примеру 3. Контраст был высоким.

П р и м е р 24. В качестве подложки использовался полиароматический эстеркарбонатный сополимер толщиной 3х10-3 м. Подложка покрывалась регистрирующей пленкой металлического сплава толщиной 200  , состоящей из олова:висмута: меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

, состоящей из олова:висмута: меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

Для аблативной записи на металлизированном полимерном листе цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи по примеру 3. Воспроизведение данных показало высокое отношение сигнал-шум.

П р и м е р 25. В качестве подложки использовался полипропилен, армированный стекловолокном, толщиной 3х10-3 м. Подложка была покрыта регистрирующей пленкой металлического сплава толщиной 180  , состоящей из олова:висмута: меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

, состоящей из олова:висмута: меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

Для аблативной записи на металлизированный полимерный лист цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи по примеру 3. Воспроизведение данных показало высокое отношение сигнал-шум.

П р и м е р 26. В качестве подложки была использована кордиеритовая керамика толщиной 6х10-3 м. Подложка покрывалась регистрирующей пленкой металлического сплава толщиной 220  , состоящей из олова:висмута:меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

, состоящей из олова:висмута:меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

Для аблативной записи на металлизированном полимерном листе цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи по примеру 3. Воспроизведение данных показало высокое отношение сигнал-шум.

П р и м е р 27. В качестве подложки использовался полиметиленметакрилат толщиной 3х10-3 м. Подложка была покрыта слоем электролитической меди толщиной 20  . Затем композиция подложка/медь была покрыта регистрирующей пленкой металлического сплава толщиной 200

. Затем композиция подложка/медь была покрыта регистрирующей пленкой металлического сплава толщиной 200  , состоящей из олова:висмута: меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

, состоящей из олова:висмута: меди с весовым процентным соотношением 75:20:5 соответственно. Покрытие выполнялось методом теплового испарения по примеру 16.

Для аблативной записи на металлизированном полимерном листе цифровой информации микронного размера использовалась диодная лазерная система воспроизведения/записи по примеру 3. Воспpоизведение данных показало высокое отношение сигнал-шум.

Использование: материалы для хранения кодированной информации, способы изготовления таких материалов. Сущность изобретения: запоминающая среда формируется из материала подложки, имеющей прикрепленный к ее поверхности высокоотражательный мягкий металлический сплав регистрирующей пленки, включающий, например, по меньшей мере два металла, выбранных из группы, состоящей из кадмия, олова, сурьмы, висмута, магния, меди, алюминия, цинка и серебра. 3 с и 34 з.п.ф-лы, 11 ил.

Олово 70 - 75

Висмут 20 - 25

Медь 1 - 5

или

Цинк 5 - 90

Кадмий 5 - 90

Серебро 5 - 49,5,

или

Цинк 5 - 90

Кадмий 5 - 90

Магний 5 - 10

или

Висмут 5 - 90

Кадмий 5 - 90

Серебро 5 - 49,5

или

Олово 40 - 93

Сурьма 3 - 30

Висмут 3 - 37

Медь 1 - 40

или

Олово 25 - 90

Висмут 8 - 60

По крайней мере один из элементов: магний, золото, железо, хром, марганец, серебро, никель 1 - 25

при этом массовое содержание висмута выбирают в количестве, превышающем массовое содержание перечисленных элементов как в отдельности, так и вместе взятых. .

. .

. .

. .

.

Олово 5 - 94

Висмут 5 - 94

Медь 1 - 40

или

Цинк 5 - 90

Кадмий 5 - 90

Серебро 5 - 49,5

или

Цинк 5 - 90

Кадмий 5 - 90

Магний 5 - 10

или

Висмут 5 - 90

Кадмий 5 - 90

Серебро 5 - 49,5

или

Олово 40 - 93

Сурьма 3 - 30

Висмут 3 - 37

Медь 1 - 40

или

Олово 25 - 90

Висмут 8 - 60

По крайней мере один из элементов: магний, золото, железо, хром, марганец, медь, серебро, никель 1 - 25

при этом массовое содержание висмута выбирают в количестве, превышающем массовое содержание магния, золота, железа, хрома, марганца, меди, серебра, никеля как в отдельности, так и вместе взятых

или

Цинк 25 - 90

Висмут 8 - 60

Медь 1 - 25

19. Способ по п.18, отличающийся тем, что пленку отражающего металлического сплава наносят толщиной 20 - 10000 Аo.

Олово 70 - 75

Висмут 20 - 25

Медь 1 - 5

или

Цинк 5 - 90

Кадмий 5 - 90

Серебро 5 - 49,5

или

Цинк 5 - 90

Кадмий 5 - 90

Магний 5 - 10

или

Висмут 5 - 90

Кадмий 5 - 90

Серебро 5 - 49,5

или

Олово 40 - 93

Сурьма 3 - 30

Висмут 3 - 37

Медь 1 - 40

или

Олово 25 - 90

Висмут 8 - 60

По крайней мере один из элементов: магний, золото, железо, хром, марганец, медь, серебро, никель 1 - 25

при этом массовое содержание висмута выбирают в количестве, превышающем массовое содержание перечисленных элементов как в отдельности, так и вместе взятых

или

Цинк 25 - 90

Висмут 8 - 60

Медь 1 - 25

33. Способ по п. 32, отличающийся тем, что на выпуклых и углубленных участках пленки формируют кодовый информационный оптически различимый рельеф в виде дорожек с информационными углублениями, которые формируют путем разрушения отражающего металлического сплава. .

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ш. А. М. Н. Агопян и 3. И. Мамедова | 0 |

|

SU184452A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1994-11-30—Публикация

1989-08-11—Подача