Изобретение относится к химическому машиностроению и может быть использовано при обработке выхлопных газов двигателей с целью снижения загрязнения атмосферы.

Известно устройство для очистки газов, включающее корпус с установленным в нем носителем с катализатором.

Недостатком этого устройства является сложность его изготовления и невысокая каталитическая активность.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для очистки выхлопных газов, содержащее корпус с впускным и выпускным патрубками и размещенную в корпусе керамическую каталитическую вставку каркасной конструкции.

Недостатком такого устройства является сложность изготовления, невысокая активность катализатора из-за малой активной поверхности.

Достигаемый технический результат заключается в повышении каталитической активности и термостабильности работы устройства.

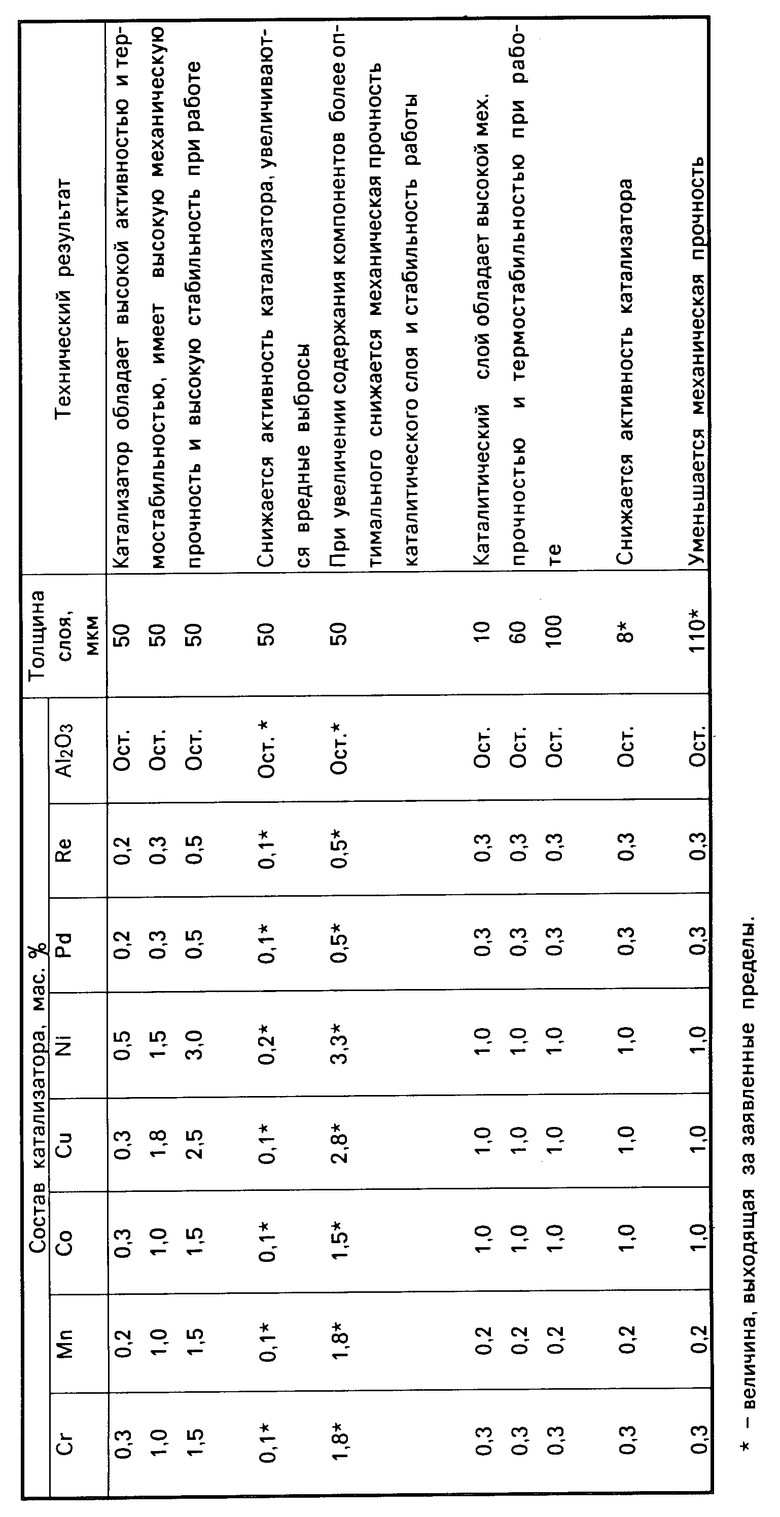

Для достижения технического результата в устройстве для очистки выхлопных газов, содержащем корпус с впускным и выпускным патрубками, расположенный в корпусе носитель со слоем катализатора, толщина слоя катализатора составляет 10-100 мкм, а состав и соотношение компонентов следующее, мас.%: Cr 0,3-1,5 Mn 0,2-1,5 Co 0,3-1,5 Cu 0,3-2,5 Ni 0,5-3,0 Pd 0,2-0,5 Re 0,2-0,5 Al2O3 Остальное

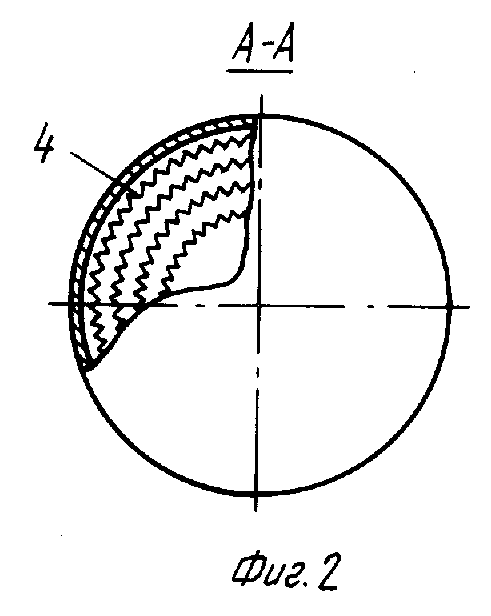

Кроме того, носитель выполнен в виде гофрированных и плоских лент, размещенных по спирали чередующимися слоями.

Выполнение носителя в виде тонких гофрированных и плоских лент позволяет значительно увеличить поверхность контакта с выхлопными газами, что приведет к повышению степени очистки выхлопных газов.

Выполнение слоя катализатора предложенного состава позволит увеличить активность и термостабильность работы устройства в сочетании с высокой механической прочностью каталитического слоя. Кроме того, предложенный катализатор способен к регенерации.

Окись алюминия (Al2O3) является важнейшим компонентом катализатора, определяющим его адгезию на поверхности металлической фольги, пористую структуру и активную поверхность. Наличие металлов переходного ряда, таких как Cr, Mn, Co, Cu и Ni приводит к значительному повышению окислительно-восстановительной способности каталитической системы за счет синергетического эффекта.

Введение незначительных количеств высокодисперсного Pd и Re снижает температуру зажигания органических компонентов выхлопных газов, стабилизирует каталитическую систему в целом.

Катализатор готовят следующим образом. На носитель - фехралевую ленту наносят окись алюминия. На слой окиси алюминия наносят смесь cолей металлов Co, Cr, Cu, Ni, Mn, Pd, Re. В роторно-пленочном аппарате проводят удаление воды, после чего носитель с катализатором сушат в сушильном шкафу при 95-105оС в течение 12 ч. Далее сушат при 300оС в течение 3 ч и при 500оС прокаливают в течение 5 ч.

В указанных условиях происходит формирование пористой структуры носителя, причем соотношение между мелкими и крупными порами изменяется в зависимости от температуры, скорости нагрева и времени выдеpжки при определенных условиях. При этом происходит разложение солей с формированием каталитически активной поверхности, обеспечивающей работу катализатора.

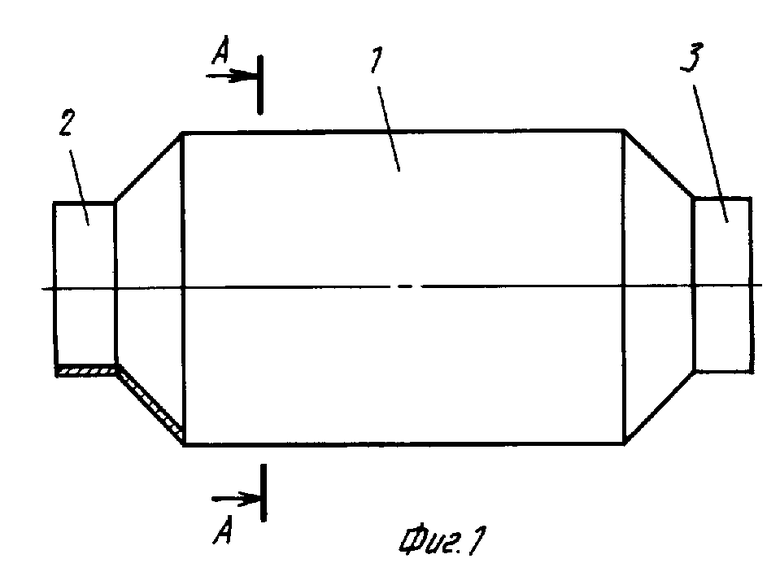

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1.

Устройство содержит корпус 1 с впускным 2 и выпускным 3 патрубками. Внутри корпуса 1 расположен носитель 4 с каталитическим слоем. Каталитический слой имеет толщину 50 мкм при следующем составе компонентов, мас.%: Cr 1,0, Mn 1,0, Co 1,0, Cu 1,2, Ni 2,0, Pd 0,3, Re 0,3, Al2O3 остальное.

Устройство работает следующим образом.

Газы, подлежащие очистке, например выхлопные газы двигателя внутреннего сгорания, проходят через впускной патрубок, каналы каталитической очистки и выходят через выпускной патрубок 3. При этом газовая смесь контактирует с катализатором при 150-700оС, и примеси, отравляющие воздух, такие как CO, NOx, HC, превращаются в Н2О, СО2, N2.

При использовании предлагаемого устройства в системе выпуска бензинового двигателя ВАЗ-2107 снижается содержание окиси углерода на 95%, токсичных органических соединений не менее чем на 90%, окислов азота примерно на 80%. После выхода из предлагаемого устройства выхлопные газы соответствуют требованиям стандарта.

В таблице приведены примеры с составами катализаторов, подтверждающие оптимальность заявленного состава.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2136927C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| НЕ СОДЕРЖАЩИЙ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ КАТАЛИЗАТОР ОКИСЛЕНИЯ ПРОСКОЧИВШЕГО АММИАКА | 2015 |

|

RU2715701C2 |

| КАТАЛИЗАТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ ТЕПЛА В ГИБРИДНОЙ СИЛОВОЙ УСТАНОВКЕ | 2012 |

|

RU2496578C1 |

| ПАССИВНЫЙ АДСОРБЕР NOx | 2018 |

|

RU2757911C2 |

| КАТАЛИЗАТОР ДЛЯ КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395339C2 |

| ДИЗЕЛЬНЫЙ ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР, ОБЛАДАЮЩИЙ АКТИВНОСТЬЮ АДСОРБЕРА NOx | 2015 |

|

RU2704801C2 |

| СИНТЕЗ ЖИДКОГО ТОПЛИВА И ХИМИЧЕСКИХ РЕАКТИВОВ ИЗ КИСЛОРОДСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2472840C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2709543C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНО-ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2552639C1 |

Изобретение относится к химическому машиностроению и может быть использовано при обработке выхлопных газов двигателей с целью снижения загрязнения атмосферы. Устройство содержит корпус с впускным и выпускным патрубками, выполненный в виде гофрированных и плоских лент, размещенных по спирали, носитель с катализатором, расположенный внутри корпуса с толщиной слоя 10-100 мкм и следующим составом, мас. %: Cr 0,3-1,5; Mn 0,2-1,5; Co 0,3-1,5; Cu 0,3-2,5; Ni 0,5-3,0; Pd 0,2-0,5; Re 0,2-0,5; Al2O3 остальное. 1 з.п. ф-лы, 2 ил, 1 табл.

Cr 0,3 - 1,5

Mn 0,2 - 1,5

Co 0,3 - 1,5

Cu 0,3 - 2,5

Ni 0,5 - 3,0

Pd 0,2 - 0,5

Re 0,2 - 0,5

Al2O3 Остальное

2. Устройство по п.1, отличающееся тем, что носитель выполнен в виде гофрированных и плоских лент, размещенных по спирали чередующимися слоями.

| Устройство для очистки газов | 1974 |

|

SU973001A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1994-03-30—Подача