Изобретение относится к химическому машиностроению и может быть использовано при очистке выхлопных газов от токсичных соединений с целью снижения загрязнения атмосферы. Устройство содержит корпус с впускным и выпускным патрубками, выполненными в виде усеченных конусов, расположенных внутри корпуса двумя блоками из гофрированных и плоских лент, соединенных в виде спиралей, термостойкой металлической сетки между корпусом и блоками для амортизации механических ударов, плетеной металлической сетки между блоками для компенсации теплового расширения, нанесенного на блоки катализатора с толщиной слоя 10 - 100 мкм следующего состава, мас.%:

Блок 1

Fe - 2 - 5

Ni - 2 - 5

Zr - 0,2 - 0,4

Pd - 0,05 - 0,2

Ag - 0,05 - 0,2

TiO2 - 1 - 1,5

Al2O3 - Остальное

Блок 2

Мn - 1 - 2

Co - 0,6 - 1,6

Cu - 1 - 2,5

Cr - 0,5 - 1,5

Zr - 2 - 3

Pd - 0,5 - 1,1

Al2O3 - Остальное

Известно устройство для очистки выхлопных газов, состоящее из корпуса с впускным и выпускным патрубками, с размещенной в корпусе керамической вставкой каркасной конструкции /1/. Недостатком такого устройства является сложность изготовления, невысокая стабильность и активность катализатора.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для очистки выхлопных газов ДВС, содержащее корпус с впускным и выпускным патрубками в виде усеченных конусов, расположенными в корпусе блоками с нанесенными на них катализаторами. /2/. Недостатком такого устройства является сложность изготовления и невозможность глубокой очистки всех компонентов токсичных соединений в выхлопных газах.

Достигаемый технический результат заключается в повышении каталитической активности устройства и его способности преодолеть деформационные изменения при тепловом воздействии.

Для достижения технического результата в устройстве для очистки выхлопных газов, содержащем корпус с впускным и выпускным патрубками, выполненными в виде усеченных конусов, расположены два металлических блока, состоящие из гофрированных и плоских лент, с размещенной между ними и корпусом металлической сеткой и с нанесенными на блоки носителем и катализаторами с толщиной слоя 10 - 100 мкм при следующем соотношении компоненов, мас.%:

Блок 1

Fe - 2 - 5

Ni - 2 - 5

Zr - 0,2 - 0,4

Pd - 0,05 - 0,2

Ag - 0,05 - 0,2

TiO2 - 1,0 - 1,5

Al2O3 - Остальное

Блок 2

Mn - 1 - 2

Co - 0,6 - 1,6

Cu - 1 - 2,5

Cr - 0,5 - 1,5

Zr - 2 - 3

Pd - 0,5 - 1,1

Al2O3 - Остальное

Металлические блоки выполнены в виде гофрированных и плоских лент с отверстиями /d - 1,5-2,0 мм/, размещенными по спирали чередующимися слоями, закрепленными во внешние бандажи и пропущенными через блоки спицами. Между бандажами и корпусом размещается термостойкая металлическая сетка с целью компенсации теплового расширения и для амортизации механических ударов. Использование металлических гофрированных и плоских лент с отверстиями обеспечивает большую равномерность при протекании газа через продольные каналы и одновременно обеспечивает равномерность нагрузки на катализатор.

Состав катализатора первого блока обеспечивает процесс конверсии оксидов азота за счет окислительно-восстановительных реакций с оксидом углерода и органическими компонентами выхлопных газов, тогда как избыточные количества этих соединений при контакте с кислородом дожигаются до CO и H2O. Предлагаемые каталитические системы регенирируются. Используемая в качестве подложки γ-A2O3 обладает высокой адгезией с металлической фольгой, обладает необходимой пористой поверхностью для получения высокоактивной каталитической системы. Роль Pd заключается в снижении температуры зажигания органических компонентов отработавших газов /в начальный период работы холодного двигателя/, стабилизации каталитической системы, а добавка TiO2 и Zr улучшают термостабильность и снижают влияние серы на каталитическую активность.

Катализатор готовят следующим образом. На фехралевую ленту первого блока наносят Al2O3 /5-14% от веса металлического блока без бандажа/, затем пропитывают солями железа, восстанавливают при 550oC, пропитывают смесью солей Ni, Zr, Pd, Ag и Ti. Сушат при 95 - 105oC 5 - 6 часов, затем при 300oC в течение 3 часов и прокаливают 5 часов при 500 - 550oC. В этих условиях происходит разложение исходных солей, формирование каталитической поверхности.

На фехралевые ленты второго блока наносят Al2O3 /3 - 8% от веса блока/, пропитывают солями Cu и Cr, сушат при 95 - 105oC 3 часа и при 350 - 380oC - 4 часа. Пропитывают солями Mn и Co, сушат 3 часа при 95 - 105oC и затем 3 часа при 300 - 350oC, прокаливают 2 часа при 500 - 520oC. По подобной же методике проводят пропитку, сушку и прокаливание блока солями Pd и Zr. Оба блока восстанавливают при 500 - 600oC в атмосфере восстановительных газов в течение 4 - 5 часов.

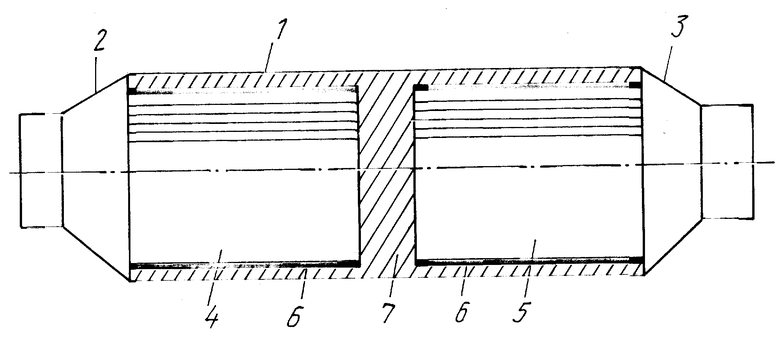

На чертеже показано предлагаемое устройство.

Устройство состоит из корпуса 1 с впускным усеченным конусом 2 и выпускным усеченным конусом 3. Внутри корпуса расположены первый 4 и второй 5 металлические блоки. Между бандажами 6 блоков и корпусом 1, а также между блоками проложена термостойкая металлическая сетка 7. На поверхность блоков нанесена подложка в виде γ-Al2O3, содержащая активные каталитические компоненты, причем каталитический слой имеет толщину 10 - 100 мкм, при следующем составе каталитических элементов, мас.%:

Блок 1

Fe - 2 - 5

Ni - 2 - 5

Zr - 0,2 - 0,4

Pd - 0,05 - 0,2

Ag - 0,05 - 0,2

TiO2 - 1 - 1,5

Al2O3 - Остальное

Блок 2

Mn - 1 - 2

Co - 0,6 - 1,6

Cu - 1 - 2,5

Cr - 0,5 - 1,5

Pd - 0,5 - 1,1

Zr - 2 - 3

Al2O3 - Остальное

Устройство работает следующим образом. Выхлопные газы двигателя внутреннего сгорания через впускной патрубок попадают на каталитический блок /1/, контактируя с катализатором при 170 - 650oC. Протекающие при этом реакции превращают NOx и часть CO и HC в NN2, CO2 и H2O. При контакте со вторым блоком имеющийся в газе кислород окисляет CO и HC до CO2 и H2O. Предлагаемое устройство снижает содержание NOx более чем на 90%, CO - на 96% и HC - не менее, чем на 93%.

/1/ Патент СССР, N 973001, кл. B 01 J 8/04, 1982

/2/ Заявка ФРГ N 2649825, кл. F 01 N 3/15, опубл. 1977т

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2024293C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| НЕ СОДЕРЖАЩИЙ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ КАТАЛИЗАТОР ОКИСЛЕНИЯ ПРОСКОЧИВШЕГО АММИАКА | 2015 |

|

RU2715701C2 |

| КАТАЛИЗАТОР ДЛЯ ТЕРМОХИМИЧЕСКОЙ РЕКУПЕРАЦИИ ТЕПЛА В ГИБРИДНОЙ СИЛОВОЙ УСТАНОВКЕ | 2012 |

|

RU2496578C1 |

| КАТАЛИЗАТОР ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ, НАПРИМЕР КОНВЕРСИИ АММИАКА, ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, ДИОКСИДА СЕРЫ, ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 1994 |

|

RU2069584C1 |

| ВЫХЛОПНАЯ СИСТЕМА ДЛЯ ДВИГАТЕЛЯ С ВОСПЛАМЕНЕНИЕМ ОТ СЖАТИЯ, ИМЕЮЩАЯ ОБЛАСТЬ ЗАХВАТА ДЛЯ ИСПАРЯЮЩЕЙСЯ ПЛАТИНЫ | 2016 |

|

RU2730511C2 |

| ДИЗЕЛЬНЫЙ ОКИСЛИТЕЛЬНЫЙ КАТАЛИЗАТОР, ОБЛАДАЮЩИЙ АКТИВНОСТЬЮ АДСОРБЕРА NOx | 2015 |

|

RU2704801C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2493912C1 |

| ПАССИВНЫЙ АДСОРБЕР NOx | 2018 |

|

RU2757911C2 |

| ФОЛЬГА ИЗ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2013 |

|

RU2578308C1 |

Изобретение может быть использовано при очистке выхлопных газов ДВС с целью снижения загрязнения атмосферы. Устройство состоит из корпуса, впускного и выпускного патрубков в виде усеченных концов, двух каталитических блоков из размещенных по спирали чередующимися слоями гофрированной и плоской металлических лент со сквозными отверстиями, термостойкой металлической сетки. Толщина каталитического слоя составляет 10-100 мкм при соотношении компонентов, маc.%: Блок 1: Fе 2,0 - 5,0; Ni 2,0 - 5,0; Zr 0,2 - 0,4; Pd 0,05 - 0,2; Ag 0,05 - 0,2; Ti 1,0 - 1,5; AI2O3 - остальное. Блок 2: Mn 1,0 - 2,0; Co 0,6 - 1,6; Си 1,0 - 2,5; Сr 0,5 - 1,5; Pd 0,5 - 1,1; Zr 2,0 - 3,0; Аl2О3 - остальное. Изобретение позволяет повысить каталитическую активность устройства и его способность преодолеть деформационные изменения при тепловом воздействии. 2 з.п.ф-лы, 1 ил.

| Устройство для передачи биофизиологических сигналов | 2016 |

|

RU2649825C1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ГАЗА | 2011 |

|

RU2555038C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 0 |

|

SU318462A1 |

| Каталитический нейтрализатор | 1987 |

|

SU1483064A1 |

| НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1990 |

|

RU2008447C1 |

Авторы

Даты

1999-09-10—Публикация

1998-05-28—Подача