Изобретение относится к средствам для очистки газов от токсичных компонентов, а более точно касается катализаторов для очистки отходящих газов.

Известен катализатор для очистки отработанных газов двигателя внутреннего сгорания, содержащий носитель из термостойкого керамического материала с ячеистой структурой и нанесенным на него каталитическим активным покрытием (1). У таких катализаторов недостаточно механическая прочность керамического носителя в жестких условиях эксплуатации автотранспорта, что приводит к снижению сроков его работы.

Известен также катализатор, содержащий в качестве активного материала или его носителя керамический вспененный материал, содержащий сеть нерегулярных проходов внутри него со средним минимальным размером 20-300 мкм (2) IB. В связи с использованием в катализаторе керамического материала его механическая прочность в условиях эксплуатации автотранспорта недостаточна. Кроме того, размеры пор этого материала таковы, что слой катализатора создает значительное избыточное давление при высоких скоростях газового потока. Наиболее близким к предлагаемому решению является катализатор ячеистого строения для очистки отработанных газов дизелей, содержащий носитель из пористого, воздухопроницаемого материала, обладающего термостойкостью и имеющего регулярную ячеистую структуру, на стенки которого нанесены активное покрытие, обладающее активностью по отношению к СО, НС и NOx (3).

Использование носителя с регулярной структурой ячеек и параллельными полыми каналами приводит к прохождению части отработанных газов без контакта с поверхностью катализатора, что снижает эффективность очистки выбросов.

В основу изобретения положена задача создать катализатор для очистки отходящих газов, благодаря применению которого обеспечивался бы наиболее полный контакт отходящих газов с его поверхностью для повышения эффективности очистки, что достигается за счет изменения носителя.

Эта задача решается тем, что в катализаторе для очистки отходящих газов технологических процессов и автотранспорта от монооксида углерода и/или оксидов азота, и/или органических соединений, содержащий носитель из пористого газопроницаемого материала и каталитически активное вещество, нанесенное на носитель и включающее по меньшей мере один металл из платиновой группы и/или по меньшей мере один оксид переходного металла четвертого периода периодической системы. Согласно изобретению носитель имеет нерегулярную ячеистую структуру, полученную дублированием структуры полимерного открытоячеистого материала металлом, со средним диаметром каждой ячейки 0,5-5,0 мм и кажущейся плотностью 0,1-1,0 г/см3.

Носитель может быть выполнен из никеля или меди, или сплава никеля с медью с содержанием меди 50 мас.% или сплава никеля с хромом с содержанием хрома менее 30 мас. % или стали с содержанием углерода менее 0,4 мас.% и легированной никелем и/или хромом.

Целесообразно, чтобы для очистки отходящих газов автотранспорта носитель, выполненный из никеля или сплава никеля с хромом с содержанием хрома менее 30 мас.% или стали с содержанием углерода менее 0,4 мас.% и легированной никелем и/или хромом, имел бы средний диаметр каждой ячейки 1,5-3 мм.

Катализатор для очистки отходящих газов различных технологических процессов или автотранспорта от монооксида углерода и/или оксидов азота, и/или органических соединений содержит носитель и нанесенное на него каталитически активное вещество.

Носитель выполняется из пористого газопроницаемого материала и имеет нерегулируемую ячеистую структуру, которую получают дублированием структуры полимерного открытоячеистого материала металлом. Таким полимерным материалом, может быть, например, пенополиуретан.

В процессе формирования ячеистой структуры получают ячейки, имеющие средний диаметр 0,5-5,0 мм, а кажущаяся плотность носителя 0,1-1,0 г/см3. Такой носитель представляет собой жесткий трехмерный металлический каркас, что обеспечивает ему высокую механическую прочность. Катализатор с этим носителем имеет хорошую газопроницаемость, которую можно регулировать изменением среднего диаметра ячейки. При этом использование носителя с диаметром ячейки менее 0,5 мм значительно увеличивает сопротивление слоя катализатора газовому потоку, что ограничивает применение катализатора в процессах с высокими объемными скоростями потока газа. Увеличение среднего размера ячейки более 5,0 мм приводит к прохождению значительной части газа через катализатор без контакта с его поверхностью, что также снижает эффективность очистки. Использование носителя с кажущейся плотностью менее 0,1 г/см3 снижает срок службы катализатора из-за недостаточной механической прочности и коррозионной стойкости. Увеличение кажущейся плотности более 1 г/см3 приводит к большому расходу металла без увеличения эффективности катализатора, что экономически нецелесообразно.

Носитель выполняют из меди или никеля, или из сплава никеля с медью при содержании меди менее 50 мас.%, или из сплава никеля с хромом при содержании хрома менее 30 мас.%, или из стали с содержанием углерода менее 0,4 мас. % , и легированной никелем и/или хромом. Такие сплавы широко известны и все перечисленные материалы образуют ячеистую структуру при дублировании структуры полимерного материала, которое осуществляют известным способом.

Однако для использования в системе нейтрализации выхлопов автомобилей наиболее эффективны катализаторы с носителем, выполненным из коррозионностойких материалов - никеля, сплава никеля с хромом или нержавеющей стали, и имеющим средний диаметр ячейки 1,5-3 мм, что позволяет достичь минимального снижения мощности двигателя при сохранении достаточно высокой эффективности очистки выбросов.

Кроме того, предлагаемые материалы носителя, содержащие медь или никель или хром, обладают каталитической активностью в процессе глубокого окисления монооксида углерода и органических соединений, что дополнительно повышает эффективноcть работы катализатора.

Повышение эффективности работы катализатора по сравнению с известными катализаторами прежде всего достигается за счет увеличения турбулентности газового потока при прохождении его через систему нерегулярно ориентированных ячеек каркаса носителя, что обеспечивает очищаемой газовой смеси лучший контакт с поверхностью катализатора.

В качестве каталитически активного вещества, нанесенного на носитель, используют материалы, состоящие или включающие по меньшей мере один оксид переходного металла четвертого периода периодической системы. Например, используют платину, родий, палладий, рутений, оксид меди, оксид кобальта, оксид хрома, оксид марганца, оксид ванадия, оксид железа, оксид никеля и другие.

Каталитически активное вещество наносят на носитель методом химического или электрохимического осаждения, вакуумного напыления, пропиткой из растворов термически разлагаемых солей или другим известным способом.

Покрытие из каталитически активного вещества имеет такие размеры, что практически не изменяет полученную геометрию ячеистой структуры носителя и величину среднего диаметра ячеек этой структуры.

П р и м е р 1. 100 г порошка нихрома (90% Ni:10%Cr) дисперсностью 1-5 мкм смешивают с 20 г поливинилового спирта. Полученным шликером пропитывают пенополиуретан с диаметром ячейки 1,5 мм. Полученный образец прокаливают в водородной атмосфере при 1250оС 2 ч.

Для нанесения активной фазы 7 г PdCl2 и 10 г HCl растворяют в 1,5 л дистиллированной воды. В раствор, нагретый до 60-70оС, погружают носитель на 2-3 мин, затем образец промывают холодной водой и высушивают. Контроль количества нанесенного палладия производят по составу электролита. Полученный катализатор испытывают в проточной каталитической установке при 150-500оС. Состав реакционной газовой смеси, мас.%: CO 2, н-бутан 0,5, NOx 0,5, О2 2,5, остальное азот.

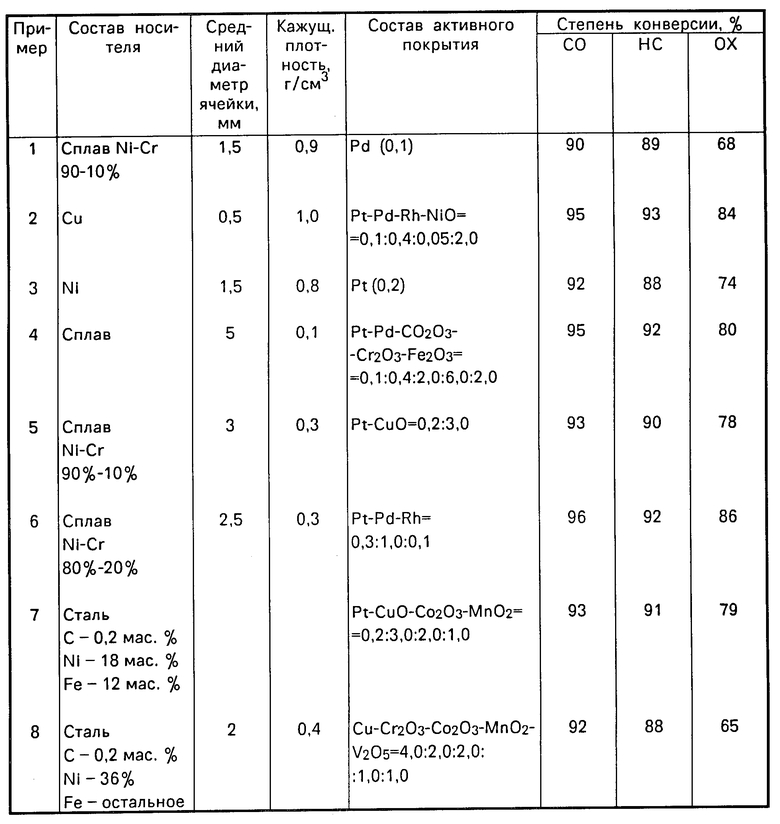

Примеры, подтверждающие реализацию изобретения и показывающие достигаемый эффект при его применении, приведены в таблице.

Испытания катализаторов проводят на стендовой каталитической установке, включающей автомобильный двигатель и системы регулирования температуры, скорости потока и состава газовоздушной смеси регулирования температуры, скорости потока и состава газовоздушной смеси. Технико-эксплуатационные характеристики катализаторов приведены в таблице. Степень конверсии токсичных компонентов приведена при Т = 350оС, объемной скорости потока 50000 ч-1, соотношением кислород/окисляемые компоненты около 1.

Как видно из таблицы, применение предлагаемого катализатора для очистки отходящих газов, в частности от СО, НС, NOx, позволяет увеличить степень конверсии перечисленных газов по сравнению с известными катализаторами, обеспечивающими степень очистки не более 91, 85 и 72% соответственно для указанных газов, при этом эффект достигается одновременно для всех компонентов или по меньшей мере для одного из них, что в условиях значительной токсичности газовых выбросов является немаловажным.

Таким образом, применение предлагаемого решения позволит снизить токсичность газовых выбросов промышленных предприятий и автотранспорта с большим содержанием СО, NOx или НС, повысит эффективность и срок службы катализаторов газоочистки по сравнению с известными образцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2117169C1 |

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВА И ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2018 |

|

RU2672870C1 |

| ОЧИСТИТЕЛЬ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2421269C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА | 1999 |

|

RU2162011C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБЫ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ОТ МОНООКСИДА УГЛЕРОДА | 2006 |

|

RU2319542C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАННЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2124135C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2008 |

|

RU2373997C1 |

| Катализатор для очистки отходящих газов от окиси углерода, углеводородов и окислов азота | 1991 |

|

SU1766497A1 |

| КАТАЛИТИЧЕСКИЙ БЛОК НА ОСНОВЕ ПЕНОНИКЕЛЯ И ЕГО СПЛАВОВ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ, ВКЛЮЧАЯ БЕНЗПИРЕНЫ, ДИОКСИНЫ, ОКСИДЫ АЗОТА, АММИАКА, УГЛЕРОДА И ОЗОНА | 2012 |

|

RU2491993C1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАННЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117778C1 |

Использование: катализатор для очистки отходящих газов технологических процессов и автотранспорта, от монооксида углерода и/или оксидов азота, и/или органических соединений. Сущность изобретения: катализатор для очистки отходящих газов технологических процессов и автотранспорта, от монооксида углерода и/или оксидов азота, и/или органических соединений содержит носитель из пористого газопроницаемого материала и каталитически активное вещество, нанесенное на носитель, и включающее по меньшей мере один металл из платиновой группы и/или по меньшей мере один оксид переходного металла четвертого периода периодической системы, при этом носитель имеет нерегулярную ячеистую структуру, полученную дублированием структуры полимерного открытоячеистого материала металлом, со средним диаметром каждой ячейки 0,5 - 5,0 мм и кажущейся плотности 0,1-1,0 г/см3 . 1 табл.

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1994-12-15—Публикация

1991-11-18—Подача