1

(21)4901885/04 (22)11.01.91 (46)07.10.92. Бюл. №37

(71)Омский научно-технический филиал Республиканского инженерно-технического центра СО АН СССР

(72)С.В.Дозморов, Б.В.Ременников, А.Н.Пестряков и С.И.Чухарев

(56) 1. О.И.Жегалин, П.Д.Лупачев. Снижение токсичности автомобильных двигателей. М., 1985, с.64-76.

2.Авторское свидетельство СССР № 521925, кл В 01J 23/86, 1974.

3.Авторское свидетельство СССР Ns 1039549, кл. В 01 J 23/16, 1989.

4.Патент СССР № 509207, кл. В 01 J 23/84, 1971.

(54) КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСИ УГЛЕРОДА, УГЛЕВОДОРОДОВ И ОКИСЛОВ АЗОТА (57) Сущность изобретения: катализатор содержит оксид никеля 0,05-3,85%, оксид меди 0,05-3,85%, оксид марганца 0,05-3,85%, оксид кобальта 0,05-3,85%, оксид железа 0,05-3,85, оксид хрома 0,05-3,85, оксид лантаноида 0,05-3,85, носитель остальное. В качестве оксида лантаноида используют оксид лантана, или церия, или иттрия. В качестве носителя используют стальную сетку. 5 табл.

Изобретение относится к оксидным катализаторам для очистки оходящих газов от окиси углерода, углеводородов и окислов азота и может быть использовано для снижения токсичности выхлопных газов автомобильного транспорта на дизельном топливе, бензине и природном газе, а также отходящих газов промышленных предприятий.

Известно большое количество катализаторов очистки выхлопных газов автомобильного транспорта на основе платины и других благородных металлов подгруппы платины 1. Недостатком всех этих катализаторов является их дороговизна (25-35 руб. за 1 кг) и дефицитность металлов подгруппы платины, что делает затруднительным их массовое использование на автомобильном транспорте в СССР.

00

С

Известно также большое количество оксидных катализаторов для очистки выхлопных газов автомобильного транспорта. В частности, к ним сносятся катализаторы на основе окислов меди, хрома, кобальта и железа 2, обеспечивающие 100%-ную конверсию СО при 466°С. Однако этот состав не обеспечивает восстановление окислов азота и конверсию углеводородов.

Известен также состав катализатора 3, содержащий натриевый бентонит, оксиды хрома и марганца. Он обеспечивает 100%- ную конверсию СО и 95%-ную конверсию углеводородов при 300-315°С. Однако он также не обеспечивает конверсии окислов азота.

Наиболее близким к изобретению является катализатор для очистки газа 4, содержащий оксиды меди, марганца, никеля и

vj О О Јь Ю VI

кобальта на носителе, содержащем алюминат щелочноземельного металла при следующем соотношении компонентов, мас.%: Оксид меди2-15

Оксид марганца2-15

Смесь оксидов никеля и кобальта1-6

- НосительОстальное

Этот катализатор осуществляет 100%-ную конверсию н-гексана при температурах не ниже 390°С7 осуществляет дожит СО, но окислы азо%Лне восстанавливает.

Цель изобретения - повышение активности катализатора по дожигу углеводородов, включая 3,4-бензпирен, и восстановлению окислов азота.

Предлагаемый катализатор, содержащий оксиды меди, марганца, никеля и кобальта, дополнительно содержит оксиды железа, хрома и лантоноидов (иттрия, лантана, церия) или их смеси при следующем соотношении компонентов, мас,%: Оксид никеля0,05 - 3,85

Оксид меди0,05 - 3,85

Оксид марганца0,05 - 3,85

Оксид кобальта0,05-3,85

Оксид железа0,05 - 3,85

Оксид хрома0,05 - 3,85

Оксид лантаноида0,05 - 3,85

НосительОстальное

В качестве носителя используется металлическая, например стальная, сетка.

Наличие оксидов меди, никеля и хрома стимулирует протекание редокс-процесса 4СО + 2 N02 - N2 + 4 С02,а наличие оксидов меди, марганца, кобальта и железа - протекание каталитического дожита углеводородов. Оксиды лантаноидов содействуют дожигу углеводородов, в первую очередь - полициклических ароматических углеводородов, в частности 3,4-бензпирена. Использование в качестве нсителя стальной сетки позволяет резко снизить аэродинамическое сопротивление катализатора с сохранение его каталитической активности.

Изобретение иллюстрируется следующими примерами.

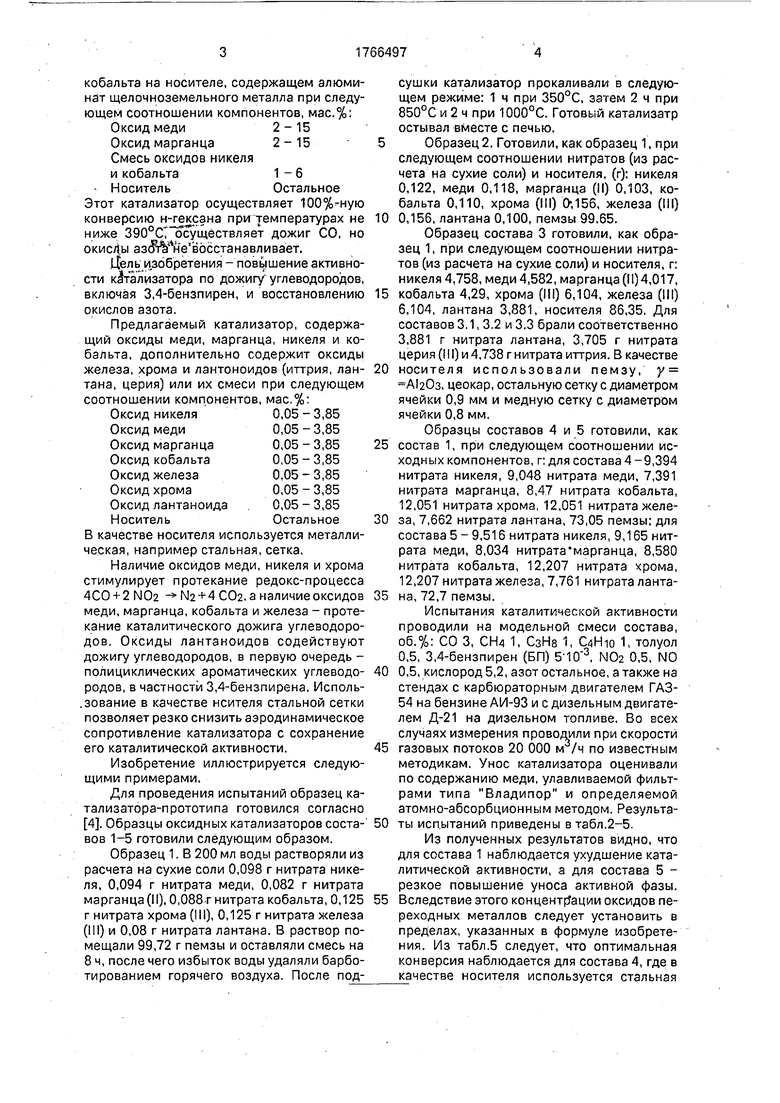

Для проведения испытаний образец катализатора-прототипа готовился согласно 4. Образцы оксидных катализаторов составов 1-5 готовили следующим образом.

Образец 1. В 200 мл воды растворяли из расчета на сухие соли 0,098 г нитрата никеля, 0,094 г нитрата меди, 0,082 г нитрата марганца (II), 0,088 г нитрата кобальта, 0,125 г нитрата хрома (III), 0,125 г нитрата железа (III) и 0,08 г нитрата лантана. В раствор помещали 99,72 г пемзы и оставляли смесь на 8 ч, после чего избыток воды удаляли барбо- тированием горячего воздуха. После подсушки катализатор прокаливали в следующем режиме: 1 ч при 350°С, затем 2 ч при 850°С и 2 ч при 1000°С. Готовый катализатр остывал вместе с печью.

Образец 2. Готовили, как образец 1, при

следующем соотношении нитратов (из расчета на сухие соли) и носителя, (г): никеля 0,122, меди 0,118, марганца (II) 0,103, кобальта 0,110, хрома (III) 0-,156, железа (III)

0,156, лантана 0,100, пемзы 99.65.

Образец состава 3 готовили, как образец 1, при следующем соотношении нитратов (из расчета на сухие соли) и носителя, г: никеля 4,758, меди 4,582, марганца(11)4,017,

кобальта 4,29, хрома (II) 6,104, железа (III) 6,104, лантана 3,881, носителя 86,35. Для составов 3.1, 3,2 и 3.3 брали соответственно 3,881 г нитрата лантана, 3,705 г нитрата церия (111) и 4,738 г нитрата иттрия. В качестве

носителя использовали пемзу, у А120з, цеокар, остальную сетку с диаметром ячейки 0,9 мм и медную сетку с диаметром ячейки 0,8 мм,

Образцы составов 4 и 5 готовили, как

состав 1, при следующем соотношении исходных компонентов, г; для состава 4-9,394 нитрата никеля, 9,048 нитрата меди, 7,391 нитрата марганца, 8,47 нитрата кобальта, 12,051 нитрата хрома, 12,051 нитрата железа, 7,662 нитрата лантана, 73,05 пемзы; для состава 5 - 9,516 нитрата никеля, 9,165 нитрата меди, 8,034 нитрата марганца, 8,580 нитрата кобальта, 12,207 нитрата хрома, 12,207 нитрата железа, 7,761 нитраталантана, 72,7 пемзы.

Испытания каталитической активности проводили на модельной смеси состава, об.%: СО 3, СН4 1, СзНв 1, CsH-io 1, толуол 0,5, 3,4-бензпирен (БП) , NOa 0,5, N0

0,5, кислород 5,2, азот остальное, а также на стендах с карбюраторным двигателем ГАЗ- 54 на бензине АИ-93 и с дизельным двигателем Д-21 на дизельном топливе. Во всех случаях измерения проводили при скорости

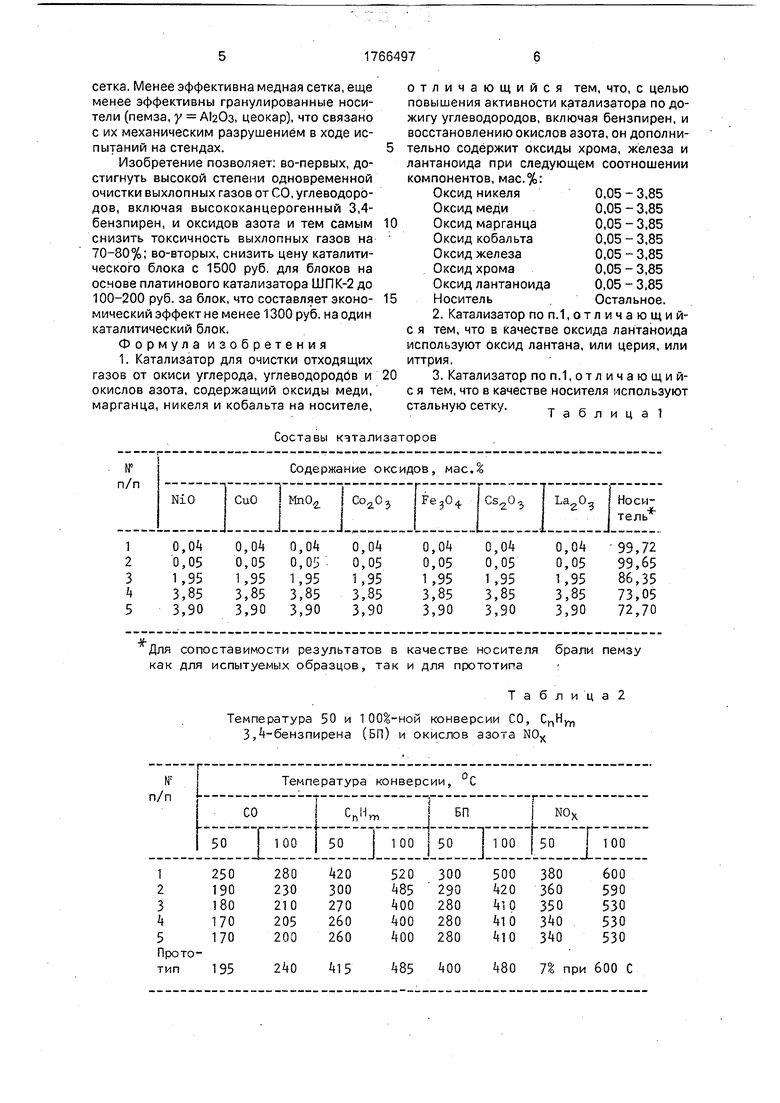

газовых потоков 20 000 м /ч по известным методикам. Унос катализатора оценивали по содержанию меди, улавливаемой фильтрами типа Владипор и определяемой атомно-абсорбционным методом. Результаты испытаний приведены в табл.2-5.

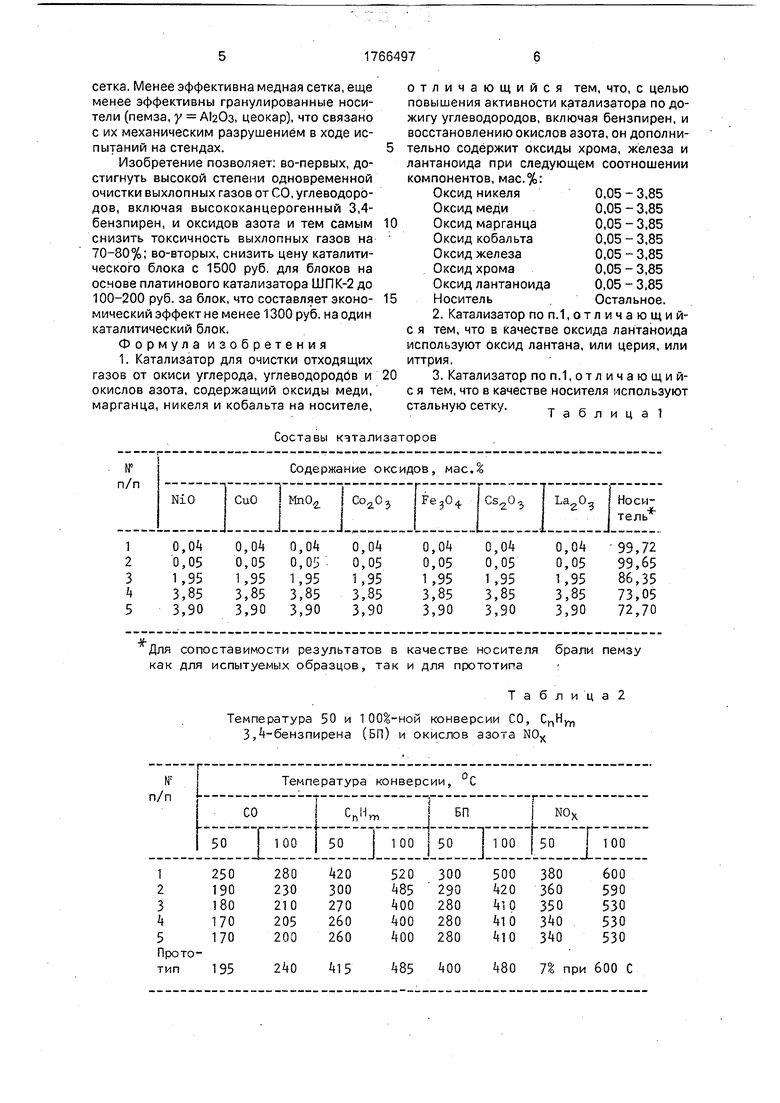

Из полученных результатов видно, что для состава 1 наблюдается ухудшение каталитической активности, а для состава 5 - резкое повышение уноса активной фазы.

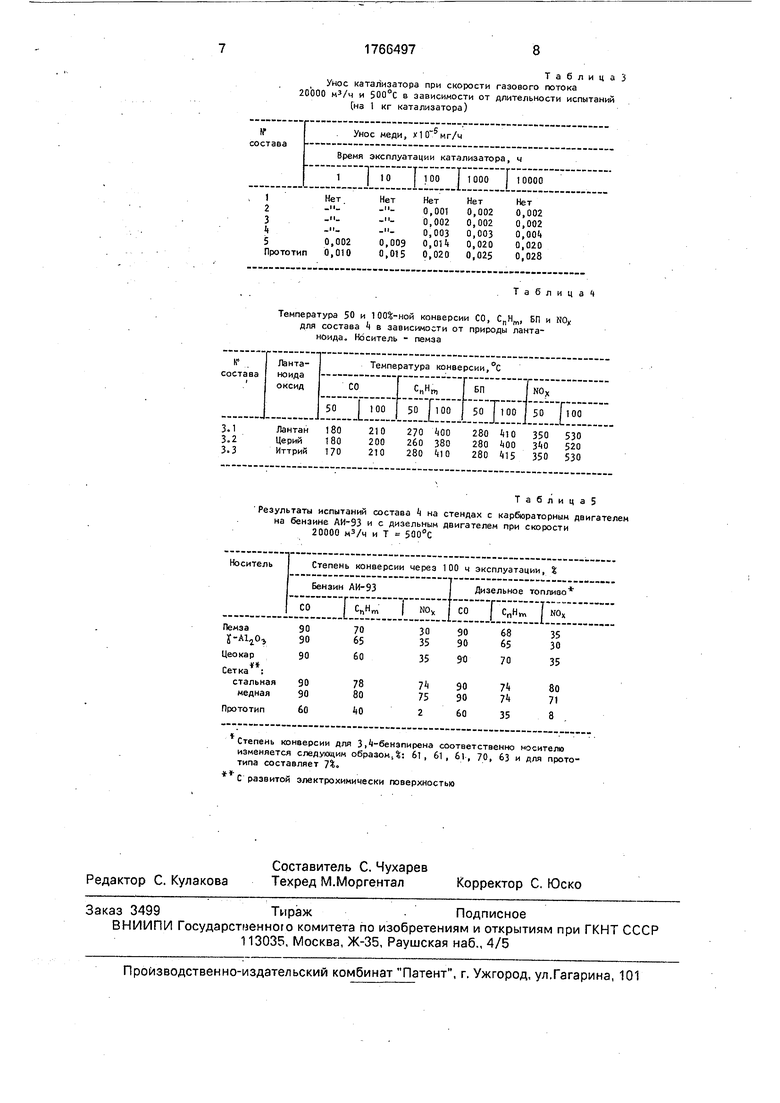

Вследствие этого концентрации оксидов переходных металлов следует установить в пределах, указанных в формуле изобретения. Из табл.5 следует, что оптимальная конверсия наблюдается для состава 4, где в

качестве носителя используется стальная

сетка. Менее эффективна медная сетка, еще менее эффективны гранулированные носители (пемза, у AlaOa, цеокар), что связано с их механическим разрушением в ходе испытаний на стендах.

Изобретение позволяет: во-первых, достигнуть высокой степени одновременной очистки выхлопных газов от СО, углеводородов, включая высококанцерогенный 3,4- бензпирен, и оксидов азота и тем самым снизить токсичность выхлопных газов на 70-80%; во-вторых, снизить цену каталитического блока с 1500 руб. для блоков на основе платинового катализатора ШПК-2 до 100-200 руб. за блок, что составляет экономический эффект не менее 1300 руб. на один каталитический блок.

Формула изобретения

газов от окиси углерода, углеводородбв и

окислов азота, содержащий оксиды меди,

марганца, никеля и кобальта на носителе,

Для сопоставимости результатов в качестве носителя брали пемзу как для испытуемых образцов, так и для прототипа

Таблица

отличающийся тем, что, с целью повышения активности катализатора по до- жигу углеводородов, включая бензпирен, и восстановлению окислов азота, он дополни- тельно содержит оксиды хрома, железа и лантаноида при следующем соотношении компонентов, мас.%:

Оксид никеля0,05-3,85

Оксид меди0,05 - 3,85

Оксид марганца0,05-3,85

Оксид кобальта0,05-3,85

Оксид железа0,05 - 3,85

Оксид хрома0,05 - 3,85

Оксид лантаноида0,05-3,85

НосительОстальное.

стальную сетку.х ,.,

Таблица

ТаблицаЗ

Унос катализатора при скорости газового потока 20000 м3/ч и 500°С в зависимости от длительности испытаний (на 1 кг катализатора)

Таблица )

Температура 50 и 100%-ной конверсии СО, CnHm, БП и М0„ для состава t в зависимости от природы лантаноида. Носитель - пемза

Таблица

Результаты испытаний состава Ц на стендах с карбюраторным двигателем на бензине АИ-93 и с дизельным двигателем при скорости 20000 м3/ч и Т 500°С

Степень конверсии для З -бензпирена соответственно носителе изменяется следующим образомД: 61 , 61 , 6), 70, 63 и для прототипа составляет 74.

Авторы

Даты

1992-10-07—Публикация

1991-01-11—Подача