Изобретение относится к каталитической химии и может быть использовано в процессах очистки газов ТЭС и выхлопных газов автотранспорта от оксидов азота и оксида углерода (II).

Известен катализатор восстановления оксидов азота углеводородами в окислительной атмосфере, представляющий собой композицию MeO-ZrO2, где Me-Са, Sr, Y, Се или Al2O3-SrO-ZrO2 [см. Патент России N 2043146, кл. B 01 J 23/02, 23/10, B 01 D 53/94, 1992].

Основным недостаткоми данного катализатора является наличие в продуктах превращения оксидов азота и углеводородов достаточно большого количества оксида углерода (II), являющегося токсичным веществом (4 класс опасности) и высокая температура процесса (500-710oC). Кроме того, степень превращения NOx при 500oC составляет лишь 31%.

Известен катализатор Cu/цеолит, полученный многократной пропиткой носителя (цеолита) раствором азотнокислой меди, сушкой и прокаливанием при 600oC. Недостатком известного катализатора является невысокая степень очистки от оксидов азота [см. Патент ФРГ N 3642018, кл. B 01 D 53/36, 1987].

Известен катализатор, представляющий собой сплав платины с родием или палладием, покрывающий однородным слоем поверхность керамических элементов, имеющих форму сот [см. Экологические проблемы на транспорте. Экспресс-информация. М.: ВИНИТИ. 1993. N29].

Однако данный катализатор является дорогостоящим.

Известен также катализатор для очистки газа от оксидов азота, представляющий собой шпинель, содержащую оксид меди и оксид железа при молярном соотношении оксида меди к оксиду железа 1:2 -1:20 [см. Авторское свидетельство СССР N564877, кл B 01 J 23/72, B 01 J 23/74// С 01 В 21/20, 1977].

Однако он позволяет очищать газы только от оксидов азота.

Наиболее близким к предлагаемому решению является катализатор (прототип) на основе никель-хромового пористого материала, содержащий 3-5 мас.% хрома [см. Анциферов В. Н., Калашникова М.Ю., Макаров А.М., Порозова С.Е., Филимонова И.В. Блочные катализаторы дожигания углеводородов и монооксида углерода на основе высокопористых ячеистых катализаторов. Журн. прикладной химии. 1997. Т.70. вып.1. C.111-114]. Данный катализатор проявляет активность в реакции кислородной конверсии метана и в процессе очистки отходящих газов от монооксида углерода. Недостатком прототипа является отсутствие данных о его активности в процессе комплексной очистки газовых выбросов от NOx и CO.

Задача настоящего изобретения заключается в создании катализатора, позволяющего достичь высокой степени очистки кислородсодержащих газов от оксидов азота и оксида углерода (II).

Поставленная задача решается тем, что катализатор для очистки газа от оксидов азота и монооксида углерода на основе хромникелевого пористого материала с нанесенной на него активной массой, в качестве пористого материала содержит ФНС-5, а активная масса имеет следующий состав, вес.%:

Алюминий - 10,0

Медь - 0,5-1,5

Никель - 0,5-1,5

ФНС-5 - Остальное

Пористый материал ФНС-5 (ТУ 14-1-1400-75) представляет собой пластину толщиной 0,14-0,20 мм, обладающую пористостью 32-37%, изготовленную методом прокатки порошка нержавеющей стали марки Х18Н15-2. Активная масса составляет 11-13 вес.%.

Предложенный катализатор обладает удельной поверхностью (Sуд) - 3 м2/г, теплопроводностью - 2,4 Вт/м·К, пористостью - 32-37%.

Отличительными признаками предлагаемого катализатора являются:

1. Природа активного компонента, основу которого составляет спеченный прокат ФНС-5 с добавками алюминия, никеля и меди.

2. Способ получения, заключающийся в модифицировании используемой подложки ФНС-5 активными в катализе металлами, нанесенными методом порошковой металлургии и пропитки.

3. Температура процесса очистки газа - 250-550oC.

Существенным отличительным признаком предлагаемого катализатора очистки кислородсодержащих газов от оксидов азота и оксида углерода (II) является то, что неизвестны катализаторы аналогичного состава для этого процесса, которые позволяли бы достичь селективного восстановления оксидов азота до азота и окисления оксида углерода (II).

Каталитические свойства образцов, приготовленных в соответствии с указанным составом и способом синтеза, оценивали по степени превращения NOx и СО для стандартного состава смеси, об.%: NO - 1,4; NO2 - 0,1; N2O - 0,05; CO -2,0, остальное воздух при объемной скорости потока 1000 - 10000 ч-1.

Исходные вещества, используемые при создании катализатора:

Лента пористая ФНС-5 согласно ТУ 14-1-1400-75 используется в качестве носителя-подложки катализатора очистки газовых выбросов.

Алюминий (Al). Оксид алюминия (γ- Al2O3) - (МРТУ 6-09-3200-66). Аммоний хлористый (NH4Cl) с последующим смешением в составе, вес.%: алюминий - 10, оксид алюминия - 88, хлорид аммония - 2.

Никель азотнокислый Ni(NO3)2 согласно ГОСТ 4055-78, с последующим растворением в дистилированной воде при получении раствора с концентрацией 30 г Ni(NO3)2/л.

Медь уксуснокислая Cu(CHCOO)2·H2O согласно ГОСТ 5852-79, с последующим растворением в дистилированной воде при получении раствора с концентрацией 30 г Cu(CHCOO)2·H2O/л.

Изобретение иллюстрируется примерами конкретного выполнения.

Пример 1. Приготовление образцов катализатора проводилось по стадиям:

а) алитирование (диффузионное сплавление алюминия с подложкой ФНС-5) в течение 1 часа при температуре 900oC. Алитирование проводилось из смеси состава, вес. %: алюминий - 10, оксид алюминия - 88, хлорид аммония - 2 при послойной засылке данной смеси и подложки в соотношении 1:1;

б) окислительный отжиг алитированной подложки при температуре 600oC в токе воздуха;

в) пропитка 100 г алитированной подложки в 100 мл раствора уксуснокислой меди, содержащего 10 г Cu (COOCH3)2·H2O, в течение 12 часов и высушивание при 120oC в течение 2 часов;

г) пропитка 100 г полученного катализатора в 100 мл раствора азотнокислого никеля, содержащего 10 г Ni(NO3)2 ·H2O, в течение 12 часов и высушивание при 120oC в течение 2 часов;

д) восстановительный отжиг при температуре 350oC в течение 1 часа в токе водорода.

Полученный катализатор содержит, вес.%: алюминий - 10, медь - 1,0, никель - 1,0, ФНС-5 - остальное.

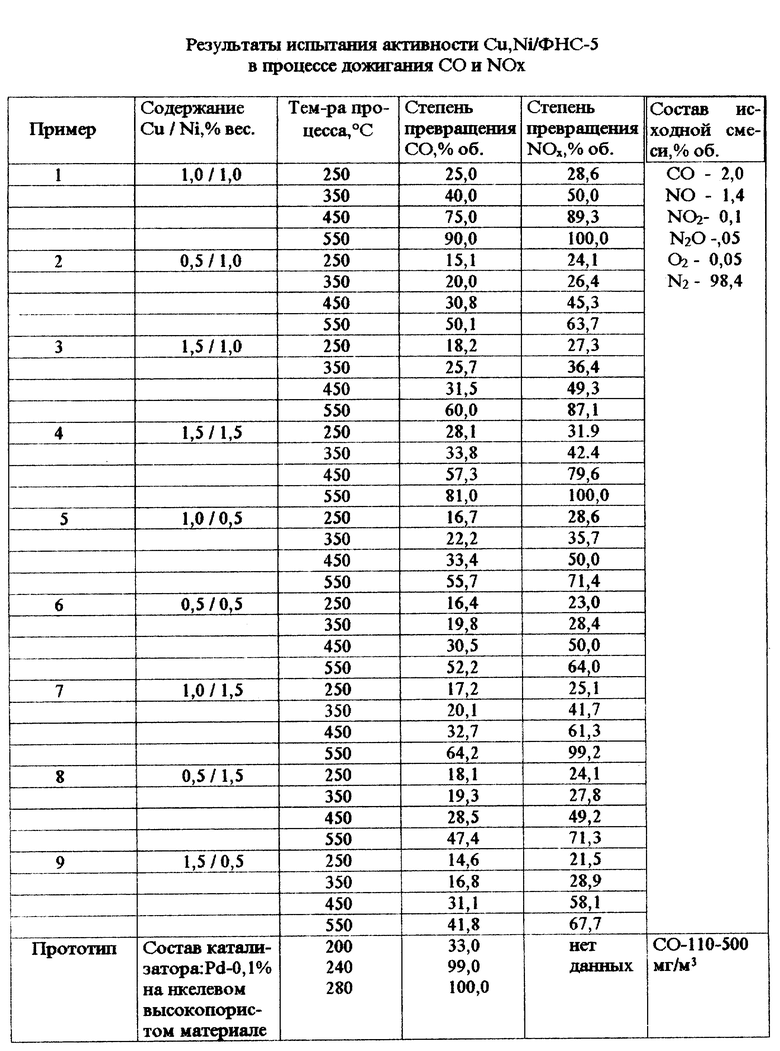

Каталитическая активность полученной системы приведена в таблице.

Пример 2. Аналогичен примеру 1. Отличие состоит в том, что пропитку 100 г алитированной подложки проводят в 100 мл раствора, содержащего 5 г уксуснокислой меди. Полученный катализатор имеет состав, вес.%: алюминий - 10,0, медь - 0,5, никель - 1,0, ФНС-5 - остальное.

Каталитическая активность полученной системы приведена в таблице.

Пример 3. Аналогичен примеру 1. Отличие состоит в том, что пропитку 100 г алитированной подложки проводят в 100 мл раствора, содержащего 15 г уксуснокислой меди. Полученный катализатор имеет состав, вес.%: алюминий - 10,0 медь - 1,5, никель - 1,0, ФНС-5 - остальное.

Каталитическая активность полученной системы приведена в таблице.

Пример 4. Аналогичен примеру 1. Отличие состоит в том, что пропитку 100 г алитированной подложки проводят в 100 мл раствора, содержащего 15 г уксуснокислой меди. Пропитка 100 г полученного катализатора в 100 мл раствора, содержащего 15 г азотнокислого никеля. Полученный катализатор имеет состав, вес.%: алюминий - 10,0, медь - 1,5, никель - 1,5, ФНС-5 - остальное.

Каталитическая активность полученной системы приведена в таблице.

Аналогично приведенным примерам приготавливают катализаторы, содержащие

10 вес. % алюминия, 1,0 вес.% меди, 0,5 вес.% никеля, ФНС-5 - остальное (пример 5);

10 вес. % алюминия, 0,5 вес.% меди, 0,5 вес.% никеля, ФНС-5 - остальное (пример 6);

10 вес. % алюминия, 1,0 вес.% меди, 1,5 вес.% никеля, ФНС-5 - остальное (пример 7);

10 вес. % алюминия, 0,5 вес.% меди, 1,5 вес.% никеля, ФНС-5 - остальное (пример 8);

10 вес. % алюминия, 1,5 вес.% меди, 0,5 вес.% никеля, ФНС-5 - остальное (пример 9).

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВА И ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2018 |

|

RU2672870C1 |

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВ | 2009 |

|

RU2394643C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2008 |

|

RU2373997C1 |

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВА И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2018 |

|

RU2690849C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| ТРЕХФУНКЦИОНАЛЬНЫЙ КАТАЛИЗАТОР ДЛЯ ИСПОЛЬЗОВАНИЯ В ВЫХЛОПНЫХ ГАЗАХ ТРАНСПОРТНОГО СРЕДСТВА И СИСТЕМА ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2632877C2 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199387C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395342C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| SCR КАТАЛИЗАТОР | 2014 |

|

RU2765730C2 |

Изобретение относится к катализаторам очистки газовых выбросов от оксидов азота и оксида углерода (II). Описывается катализатор для очистки газа от оксидов азота и оксида углерода (II), содержащий активную массу, нанесенную на подложку на основе хромникелевого пористого материала. При этом в качестве пористого материала он содержит ФНС-5, а активная масса содержит А1, Ni, Cu при следующем соотношении компонентов, вес.%: алюминий - 10,0: медь - 0,5 - 1,5; никель - 0,5 - 1,5; ФНС-5 - остальное. Технический результат - повышение степени очистки целевого продукта за счет использования нового катализатора. 1 табл.

Катализатор для очистки газа от оксидов азота и оксида углерода (II), содержащий активную массу, нанесенную на подложку на основе хромникелевого пористого материала, отличающийся тем, что в качестве пористого материала он содержит ФНС-5, а активная масса содержит Al, Ni, Cu при следующем соотношении компонентов, вес.%:

Алюминий - 10,0

Медь - 0,5 - 1,5

Никель - 0,5 - 1,5

ФНС-5 - Остальное

| АНЦИФЕРОВ В.Н | |||

| И ДР | |||

| Блочные катализаторы дожигания углеводородов и монооксида углерода на основе высокопористых очистных катализаторов | |||

| Журнал прикладной химии | |||

| Электрическое сопротивление для нагревательных приборов и нагревательный элемент для этих приборов | 1922 |

|

SU1997A1 |

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| SU 5648771 A, 18.08.1977 | |||

| RU 2055638 C1, 10.03.1996 | |||

| КАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА УГЛЕВОДОРОДАМИ В ОКИСЛИТЕЛЬНОЙ АТМОСФЕРЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2043146C1 |

| RU 2059427 C1, 10.05.1996 | |||

| АВТОНОМНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА НА ОСНОВЕ ВОЗДУХООХЛАЖДАЕМОЙ СОВМЕЩЕННОЙ МАШИНЫ СТИРЛИНГА | 1999 |

|

RU2159400C1 |

| СПОСОБ РАБОТЫ УСТРОЙСТВА ДЛЯ ОХЛАЖДЕНИЯ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 2004 |

|

RU2305230C2 |

| DE 19539827 C1, 02.10.1996 | |||

| DE 3642018 A1, 25.06.1987 | |||

| Экологические проблемы на транспорте | |||

| Экспресс-информация | |||

| - М.: ВНИТИ, 1993, N 29. | |||

Авторы

Даты

2001-01-20—Публикация

1999-04-26—Подача