Изобретение относится к литейному производству, в частности к способу изготовления стержней и форм в нагреваемой оснастке с вакуумированием.

Известен способ изготовления стержней и форм, при котором после отверждения в нагреваемой оснастке их извлекают из оснастки и вакуумируют 1-2 мин при изобарном давлении 15-40 мм рт.ст. или вакуумируют при этом режиме непосредственно в оснастке.

Существует способ отверждения стержней продувкой углекислым газом с одновременным вакуумированием, которое продолжают после отверждения, ящик сообщают с атмосферой, производят фильтрацию чистым воздухом.

Известен способ изготовления стержней, при котором отверждение фурановой смеси в нагреваемой оснастке производят под действием катализатора - комплексного соединения органической кислоты и вакуумированием в течение нескольких секунд.

Существует способ отверждения литейных стержней и форм в нагреваемой оснастке, при котором в период отверждения организуют импульсный режим отсоса газообразных продуктов твердения связующего.

Однако данные технические решения не обеспечивают достаточной прочности и скорости отверждения стержней и форм.

Известный способ изготовления стержней и форм, выбранный в качестве прототипа, заключается в загрузке песчаной смеси в нагреваемый ящик, продувке стержня нагретым газом из калорифера под действием вакуумирования, при этом отсос газа продолжают до момента отключения вакуумирования и раскрытия оснастки для извлечения стержня.

Однако известный способ имеет следующие недостатки. В момент извлечения из оснастки стержень или форма не являются полностью отвержденными во всем объеме, а отвержден только поверхностный слой толщиной 4-15 мм. Отвержденные слои определяют прочность стержня или формы. Использование вакуумирования в период отверждения обеспечивает увеличение толщины и прочности отвержденного слоя по путям фильтрации нагретых газов. Однако при этом стержень или форма на путях фильтрации не является отвержденным на протяжении всего пути, т.е. имеются промежутки из неотвержденной смеси. Недостаточная прочность несущей конструкции стержня формы в момент их извлечения из оснастки не позволяет уменьшить длительность отверждения, т.е. увеличить скорость их отверждения.

Целью изобретения является повышение прочности и скорости отверждения стержней и форм.

Цель достигается тем, что в способе изготовления стержней и форм в нагреваемой оснастке, заключающемся в заполнении смесью формообразующей полости оснастки, отверждении с использованием вакуумирования, извлечении стержня или формы из оснастки, согласно изобретения, в период отверждения под действием вакуумирования осуществляют направленную фильтрацию нагретых газов через стержень или форму между взаимно противоположными формообразующими поверхностями оснастки по путям фильтрации с минимальной длиной или нагретый газ отсасывают в местах наименьшего сечения стержня или формы.

Направленная фильтрация нагретых газов через стержень или форму в период их отверждения в нагреваемой оснастке между взаимно противоположными формообразующими поверхностями оснастки по путям фильтрации с минимальной длиной обеспечивает образование перемычек из отвержденной смеси, связывающих противоположные отвержденные слои стержня или формы. За счет этого при сокращении продолжительности отверждения достигается необходимая прочность несущей конструкции стержня или формы. Нагрев газов может происходить за счет тепла оснастки, горячих продуктов горения природного газа в случае газового обогрева оснастки или за счет принудительного нагрева, например, калорифером. Одновременно с газами из окружающей среды происходит захват и удаление из стержня или формы выделяющихся при отверждении токсичных газов. Совместно с системой вакуумирования может работать система нейтрализации (очистки) токсичных газовыделений.

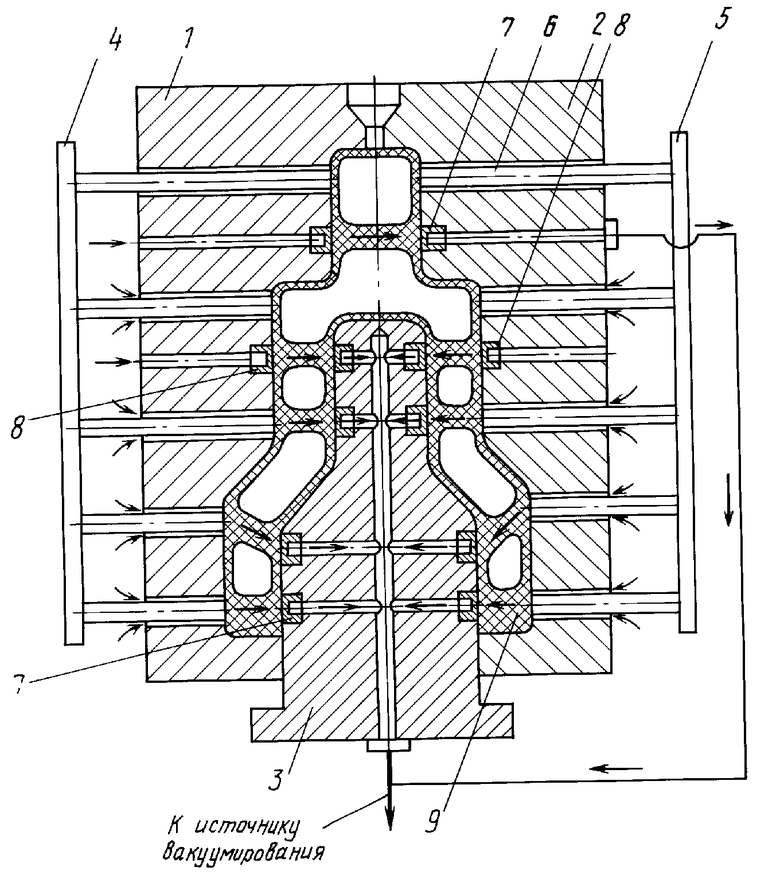

На чертеже представлен способ изготовления стержня с использованием направленной фильтрации нагретых газов под действием вакуумирования.

Предлагаемый способ изготовления стержней и форм реализован следующим образом. Изготовление стержня в нагреваемой оснастке производят на стержневой автоматической машине. Оснастка состоит из двух нагреваемых половин 1, 2, стержневого ящика с вертикальным разъемом, центрального нагреваемого опустошителя 3 и толкательных плит 4, 5 с толкателями 6.

На формообразующей поверхности оснастки устанавливают венты 7, сообщенные системой каналов с системой вакуумирования, а также венты 8, соединенные отверстиями с атмосферой. Направленная фильтрация нагретых газов при вакуумировании обеспечивается расположением вент 7, 8 и толкателей 6 на взаимно противоположных поверхностях оснастки напротив друг друга на минимальном расстоянии или в местах наименьшего сечения стержня. Размещение толкателей 6 производят исходя из технологических соображений качественно без повреждений выталкивания стержня 9 при извлечении из оснастки. Поэтому венты 7 устанавливают на опустошителе 3 на минимальном возможном расстоянии до толкателей 6.

Отверждение стержня производят следующим образом. Включают вакуумирование, под действием сжатого воздуха осуществляют заполнение полости оснастки стержневой смесью. В период отверждения под действием вакуумирования производят направленную фильтрацию нагретых газов через стержень. При этом происходит образование перемычек "а" отвержденной смеси, связывающих противоположные отвержденные слои "б" стержня. Отсасываемые токсичные газы поступают по трубопроводу в очистное устройство (нейтрализатор) или вытяжную вентиляцию. Очищенные газы выбрасываются в атмосферу. После окончания процесса отверждения отключают вакуумирование, стержень извлекают из оснастки.

Поступление из атмосферы фильтруемых газов под действием вакуумирования происходит через зазоры по разъему половин стержневого ящика, венты, а также через зазоры у толкателей в отверстиях половин ящика. Нагрев газов осуществляют за счет тепла оснастки и горячих продуктов горения природного газа при обогреве оснастки.

Использование предлагаемого способа изготовления стержней и форм в нагреваемой оснастке обеспечивает повышение прочности и скорости отверждения стержней и форм, и тем самым позволяет сократить длительность процесса отверждения, т.е. повысить производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1991 |

|

RU2022682C1 |

| Способ изготовления испытательных образцов из стержневой и формовочной смесей и устройство для его осуществления | 1990 |

|

SU1752484A1 |

| Способ изготовления образцов для испытаний из стержневой химически отвержденной смеси | 1990 |

|

SU1747233A1 |

| Способ отверждения литейных стержней и форм газом и устройство для его осуществления | 1990 |

|

SU1678502A1 |

| Способ изготовления литейных стержней и форм из жидкостекольных смесей | 2020 |

|

RU2735607C1 |

| Способ отбора газовых смесей для анализа | 1985 |

|

SU1352295A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЛИ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ | 1994 |

|

RU2082539C1 |

| Многопозиционный автомат для изготовления литейных стержней | 1980 |

|

SU910316A1 |

Использование: в литейном производстве, конкретно в способе изготовления стержней и форм в нагреваемой оснастке с вакуумированием. Сущность изобретения: в период отверждения под действием вакуумирования осуществляют направленную фильтрацию нагретых газов через стержень или форму между взаимно противоположными формообразующими поверхностями оснастки по путям фильтрации с минимальной длиной, что обеспечивает повышение производительности труда. 1 з.п. ф-лы, 1 ил.

| Заявка ФРГ N 2921403, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-15—Публикация

1991-01-04—Подача