чению образца неодинаково, После извлечения образца из оснастки за счет аккумулированного тепла происходит дальнейший рост толщины его отвержденных слоев, поэтому результаты испытания образца на мо- мент его извлечения из оснастки искажаются.

Цель изобретения состоит в повышении достоверности результатов испытаний.

Поставленная цель достигается тем, что согласно способу изготовления испытательных образцов из стержневой и формовочной смесей, включающему заполнение смесью формообразующей полости оснастки, отверждение образца, его извлечение из оснастки и испытания, отверждение образца производят послойно, после чего из оснастки удаляют часть образца, производя ее плоскопараллельный сдвиг, причем из оснастки удаляют отвержденмый слой об- разиа или неотверждепную часть образца, а на оставшийся отвержденный слой устанавливают накладку, которую предварительно нагревают до температуры свободной поверхности оставшегося слоя, а дл .юлее полного приближения к реальному процессу отверждения накладку выполняют из отвержденной испытываемой смеси,

Поставленная цель достигается также тем, что в устройстве для изготовления испытательных образцов из стержневой и формовочной смесей, содержащем верхнюю, нижнюю и промежуточную плиты, промежуточная плита с формообразующей полостью выполнена в виде набора разрезных пластин, установленных с возмо жио- стью перемещения относительно одна другой, при этом эффективный коэффициент теплопроводности набора пластин в направлении теплового потока равен 0,5-0,7 Вт/м х град.

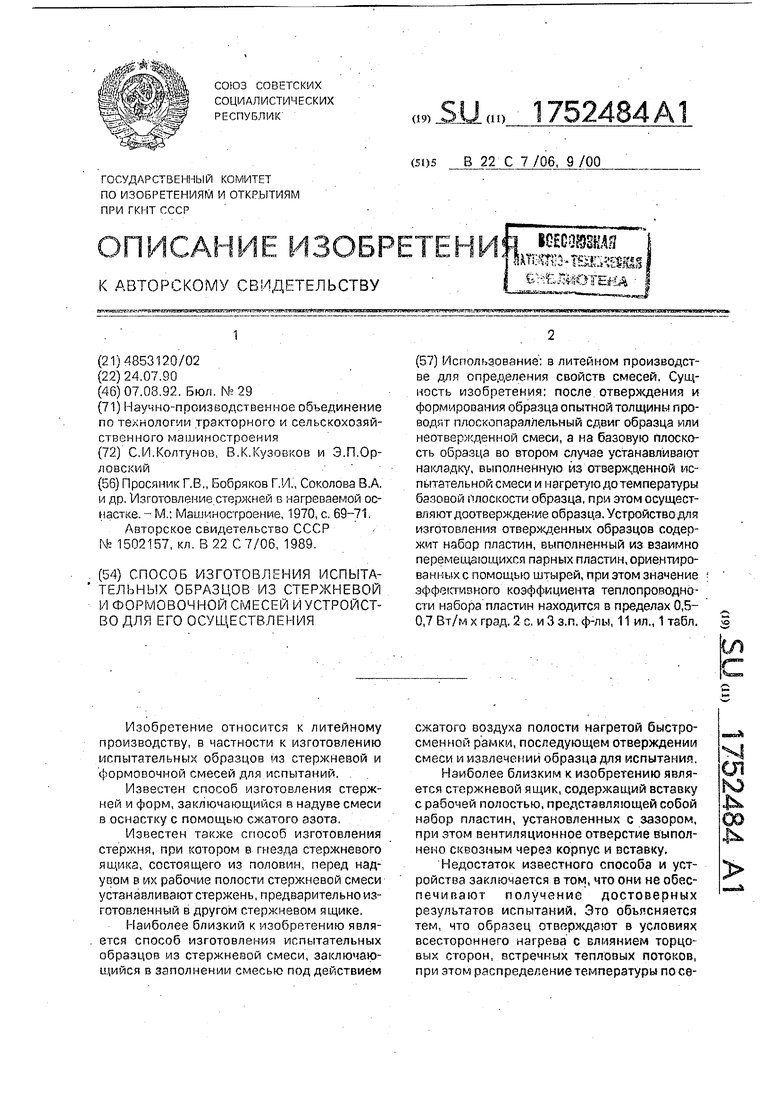

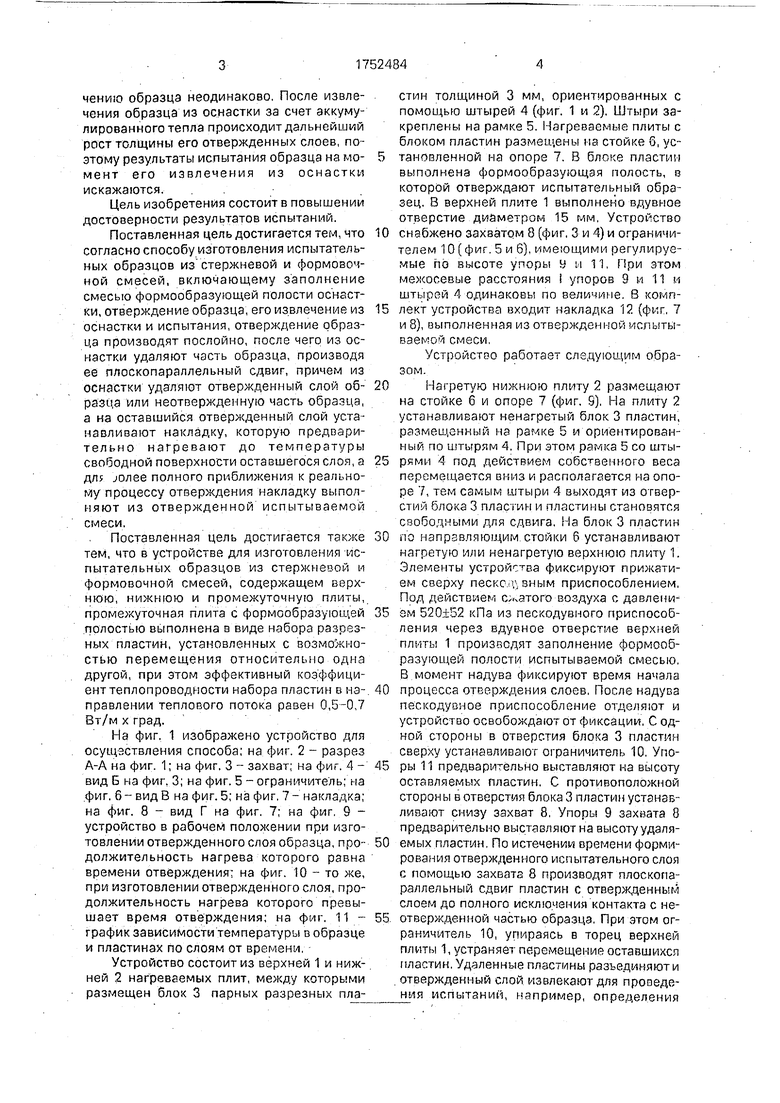

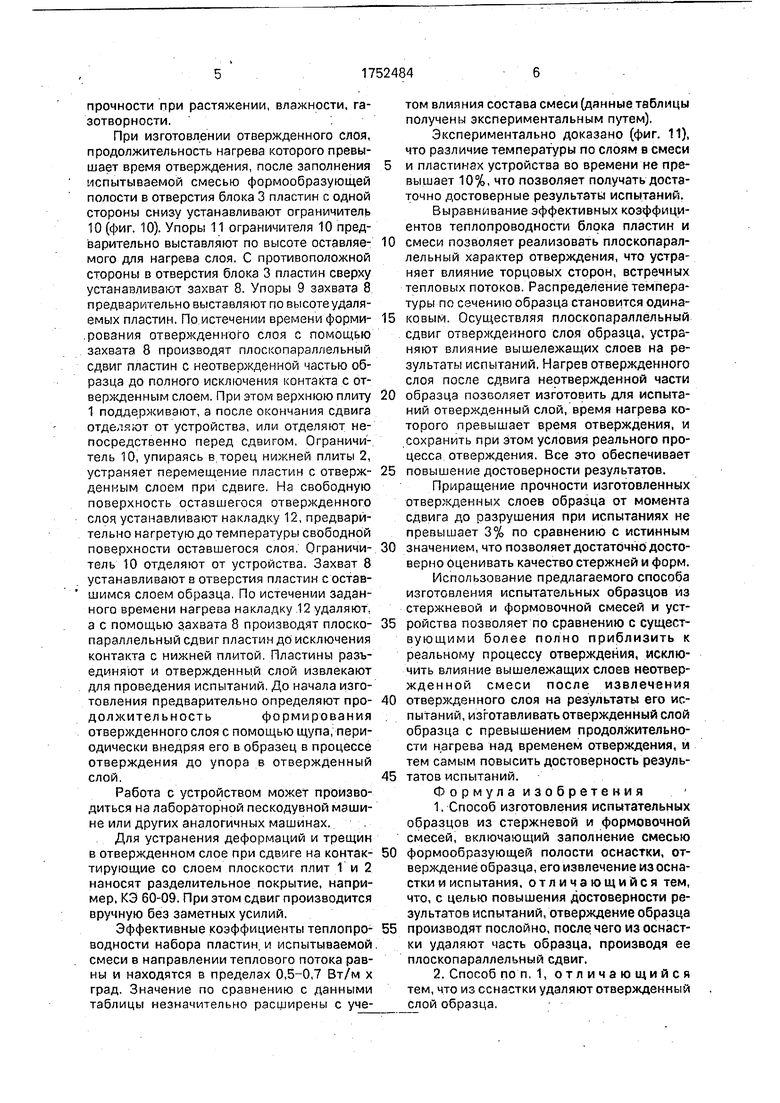

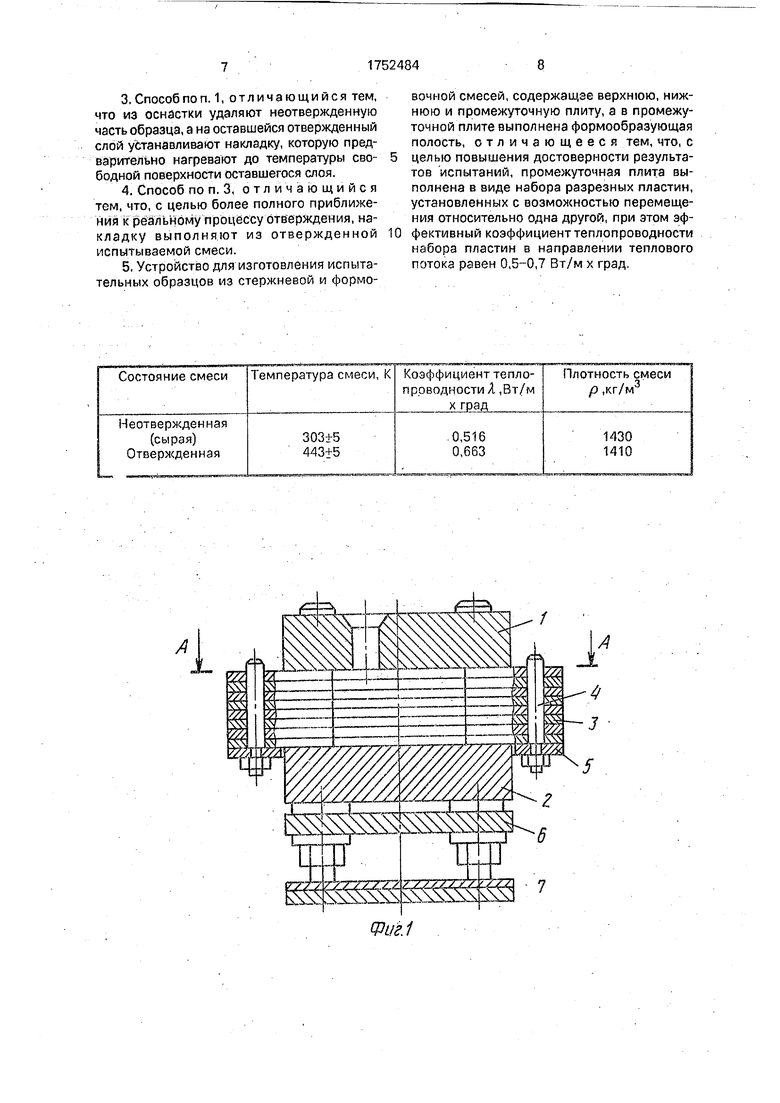

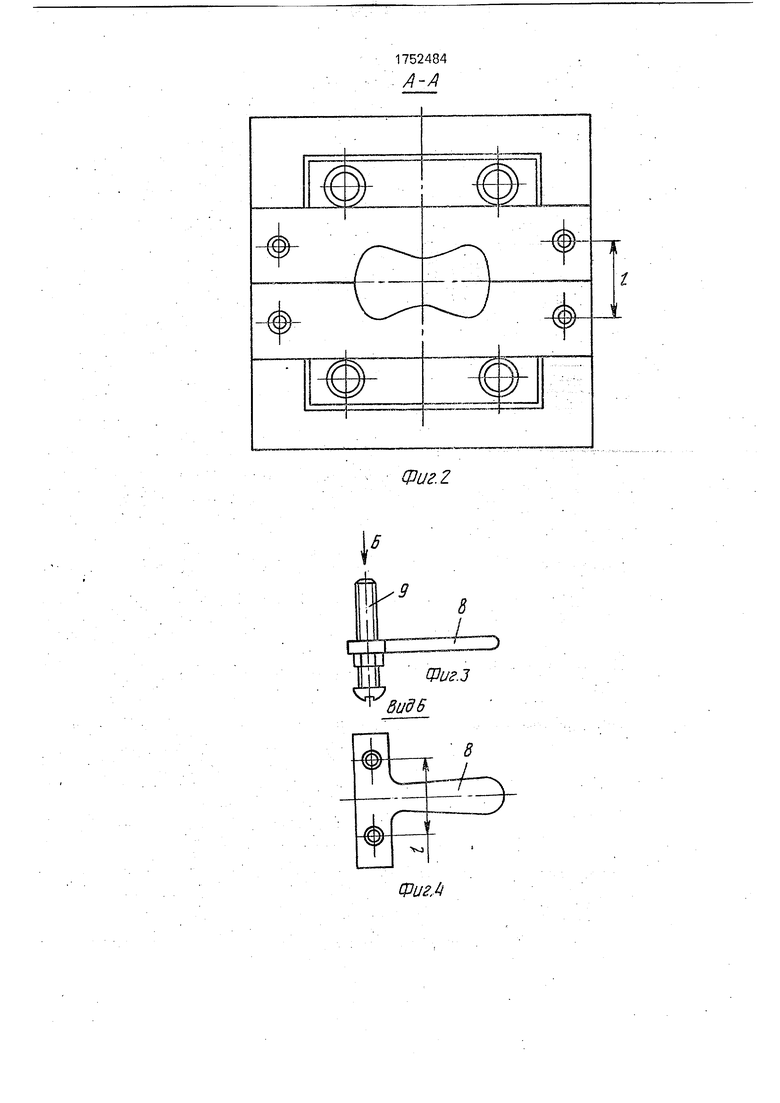

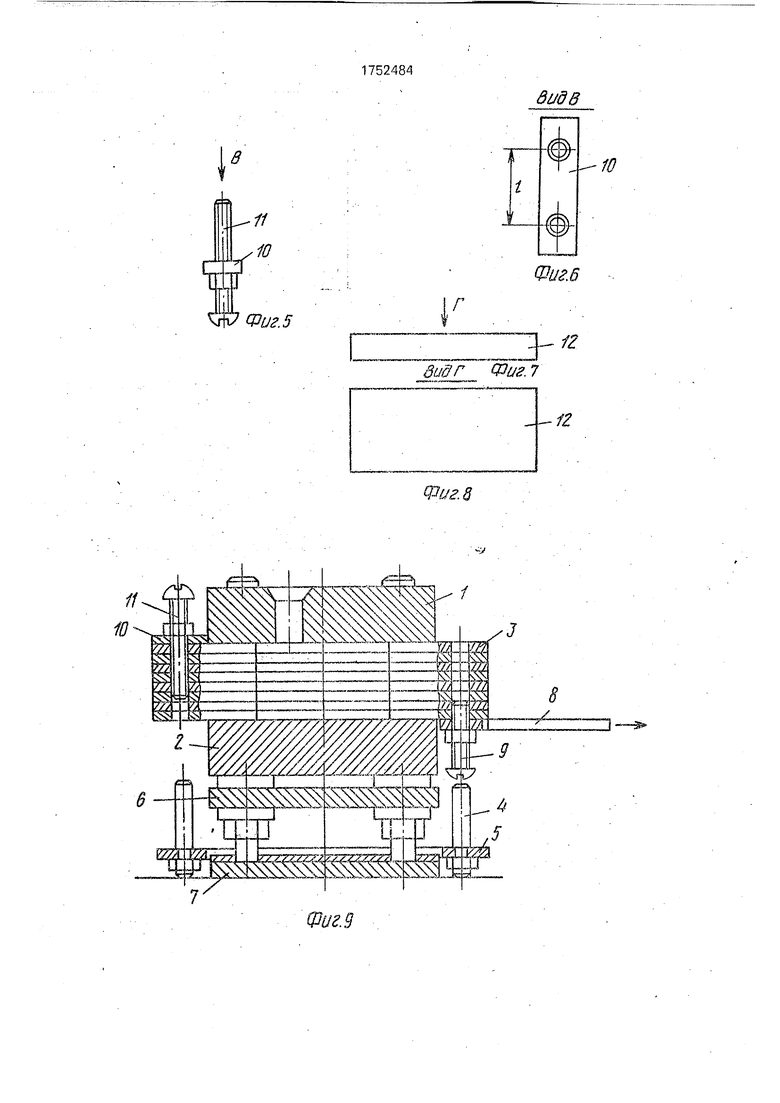

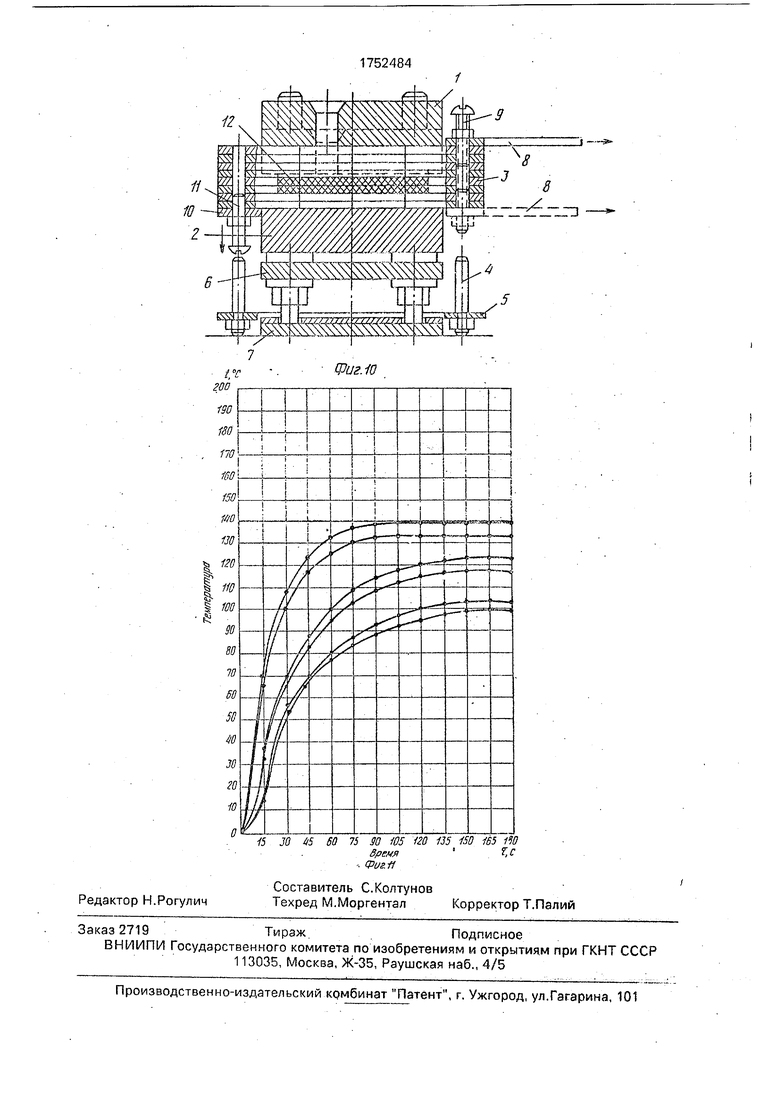

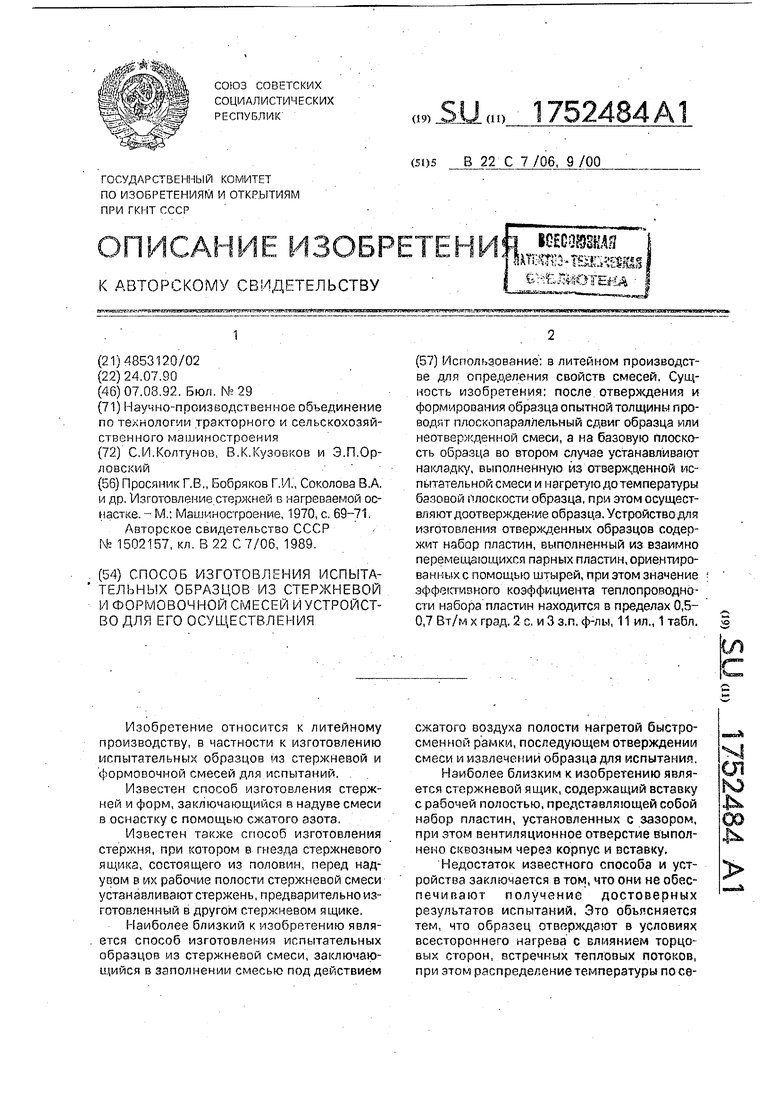

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - захват на фиг. 4 - вид Б на фиг. 3, на фиг. 5 - ограничитель; на фиг, 6--вид В на фиг.5; на фиг, 7- накладка; на фиг. 8 - вид Г на фиг. 7; на фиг 9 - устройство в рабочем положении при изготовлении отвержденного слоя образца, продолжительность нагрева которого равна времени отверждения на фиг. 0 - то же, при изготовлении отвержденного слоя, продолжительность нагрева которого превышает время отверждения; на фиг, 11 - график зависимости температуры в образце и пластинах по слоям от времени,

Устройство состоит из верхней 1 и нижней 2 нагреваемых плит, между которыми размещен блок 3 парных разрезных пластин толщиной 3 мм, ориентированных с помощью штырей 4 (фиг. 1 и 2), Штыри закреплены на рамке 5. Нагреваемые плиты с блоком пластин размещены на стойке G, установлечной на опоре 7. В блоке пластин выполнена формообразующая полость, я которой отверждают испытательный образец. В верхней плите 1 выполнено вдувное отверстие диаметром 15 мм, Устройство

0 снабжено захватом 8 (фиг, 3 и 4) и ограничителем 10 (фиг 5 и 6), имеющими регулируемые по высоте упоры 9 и 11, Мри этом межосевые расстояния i упоров 9 и 11 и штырей 4 одинаковы по величине В комп5 лект устройства входит накладка 12 (фиг, 7 и 8), выполненная из отвержденной испытываемой смеси

Устройство работает следующим образом

0 Нагретую нижнюю плиту 2 размещают на стойке б и опоре 7 (фиг, 9), На плиту 2 устанавливают ненагретый блок 3 пластин, размещенный на рамке 5 и ориентированный по штырям 4. При этом рамка 5 со шты5 рями 4 под дейстрием собственного веса перемещается вниз и располагается на опоре 7, тем самым штыри 4 выходят из отверстий блока 3 плас(ини пластины становятся свободными для сдвига, На блок 3 пластин

0 по напрзвпяющим стойки 6 устанавливают нагретую или ненагретуга верхнюю плиту 1. Элементы устройгтва фиксируют прижатием сверху песке i,вным приспособлением, Под действием сжатого воздуха с давлени5 эм 520+52 кПа из пескодувного приспособления через вдувное отверстие верхней 1 производят заполнение формообразующей полости испытываемой смесью, В момент надува фиксируют время начала

0 процесса отверждения слоев, После надува пескодувное приспособление отделяют и устройство освобождают от фиксации, С одной стороны в отверстия блока 3 пластан сверху устанавливают ограничитель 10, Упо5 ры 11 предварительно выставляют на высоту оставляемых пластин, С противоположной сторон ы в отверстия блока 3 пластин устанавливают снизу захват 8, Упоры 9 захната 8 предварительно выставляют на высоту удаля0 емых пластин По истечении времени формирования отвержденного испытательного слоя с помощью захвата 8 производят плоскопараллельный сдвиг пластин с (утвержденным слоем до полного исключения контакта с не5 отвержденной частью образца, При этом ограничитель 10, упираясь в торец верхней плиты 1, устраняет перемещение оставшихся пластин. Удаленные пластины разъединяют и отвержденный слой извлекают для пропеде- ния испытании, например, определения

прочности при растяжении, влажности, га- зотворности.

При изготовлении отвержденного слоя, продолжительность нагрева которого превышает время отверждения, после заполнения испытываемой смесью формообразующей полости в отверстия блока 3 пластин с одной стороны снизу устанавливают ограничитель 10 (фиг. 10). Упоры 11 ограничителя 10 предварительно выставляют по высоте оставляв- мого для нагрева слоя. С противоположной стороны в отверстия блока 3 пластин сверху устанавливают захват 8. Упоры 9 захвата 8 предварительно выставляют по высоте удаляемых пластин. По истечении времени форми- рования отверждениого слоя с помощью захвата 8 производят плоскопараллельный сдвиг пластин с неотвержденной частью образца до полного исключения контакта с от- вержденным слоем. При этом верхнюю плиту 1 поддерживают, а после окончания сдвига отделяют от устройства, или отделяют непосредственно перед сдвигом, Ограничитель 10, упираясь в торец нижней плиты 2, устраняет перемещение пластин с отверж- денным слоем при сдвиге. На свободную поверхность оставшегося отвержденного слоя устанавливают накладку 12, предварительно нагретую до температуры свободной поверхности оставшегося слоя, Ограничи- тель 10 отделяют от устройства. Захват 8 устанавливают в отверстия пластин с оставшимся слоем образца, По истечении заданного времени нагрева накладку 12 удаляют. а с помощью захвата 8 производят плоско- параллельный сдвиг пластин до исключения контакта с нижней плитой, Пластины разъединяют и отвержденный слой извлекают для проведения испытаний. До начала изготовления предварительно определяют про- должительностьформирования

отвержденного слоя с помощью щупа, периодически внедряя его в образец в процессе отверждения до упора в отвержденный слой.

Работа с устройством может производиться на лабораторной пескодувной машине или других аналогичных машинах.

Для устранения деформаций и трещин в отвержденном слое при сдвиге на контак- тирующие со слоем плоскости плит 1 и 2 наносят разделительное покрытие, например, КЭ 60-09. При этом сдвиг производится вручную без заметных усилий.

Эффективные коэффициенты теплопро- водности набора пластин и испытываемой смеси в направлении теплового потока равны и находятся в пределах 0,5-0,7 Вт/м х град. Значение по сравнению с данными таблицы незначительно расширены с учетом влияния состава смеси (данные таблицы получены экспериментальным путем).

Экспериментально доказано (фиг. 11), что различие температуры по слоям в смеси и пластинах устройства во времени не превышает 10%, что позволяет получать достаточно достоверные результаты испытаний.

Выравнивание эффективных коэффициентов теплопроводности блока пластин и смеси позволяет реализовать плоскопараллельный характер отверждения, что устраняет влияние торцовых сторон, встречных тепловых потоков. Распределение температуры по сечению образца становится одинаковым. Осуществляя плоскопараллельный сдвиг отвержденного слоя образца, устраняют влияние вышележащих слоев на результаты испытаний, Нагрев отвержденного слоя после сдвига неотвержденной части образца позволяет изготовить для испытаний отвержденный слой, время нагрева которого превышает время отверждения, и сохранить при этом условия реального процесса отверждения. Все это обеспечивает повышение достоверности результатов.

Приращение прочности изготовленных отвержденных слоев образца от момента сдвига до разрушения при испытаниях не превышает 3% по сравнению с истинным значением, что позволяет достаточно достоверно оценивать качество стержней и форм.

Использование предлагаемого способа изготовления испытательных образцов из стержневой и формовочной смесей и устройства позволяет по сравнению с существующими более полно приблизить к реальному процессу отверждения, исключить влияние вышележащих слоев неотвер- жденной смеси после извлечения отвержденного слоя на результаты его испытаний, изготавливать отвержденный слой образца с превышением продолжительности нагрева над временем отверждения, и тем самым повысить достоверность результатов испытаний.

Ф о р м у л а и з о б р ете н и я

1.Способ изготовления испытательных образцов из стержневой и формовочной смесей, включающий заполнение смесью формообразующей полости оснастки, отверждение образца, его извлечение из оснастки и испытания, отличающийся тем, что, с целью повышения достоверности результатов испытаний, отверждение образца производят послойно, после чего из оснастки удаляют часть образца, производя ее плоскопараллельный сдвиг.

2.Способ по п. 1, отличающийся тем, что из сснастки удаляют отвержденный слой образца,

3.Способ по п. 1, отличающийся тем, что из оснастки удаляют неотвержденную часть образца, а на оставшейся отвержденный слой устанавливают накладку, которую предварительно нагревают до температуры свободной поверхности оставшегося слоя.

4.Способ по п. 3, отличающийся тем, что, с целью более полного приближения к реальному процессу отверждения, накладку выполняют из отвержденной испытываемой смеси.

5.Устройство для изготовления испытательных образцов из стержневой и формо

войной смесей, содержащее верхнюю, нижнюю и промежуточную плиту, а в промежуточной плите выполнена формообразующая полость, отличающееся тем, что, с целью повышения достоверности результатов испытаний, промежуточная плита выполнена в виде набора разрезных пластин, установленных с возможностью перемещения относительно одна другой, при этом эффективный коэффициент теплопроводности набора пластин в направлении теплового потока равен 0,5-0,7 Вт/м х град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пескодувная измерительная установка | 1985 |

|

SU1323219A1 |

| Многопозиционный автомат для изготовления литейных стержней | 1980 |

|

SU910316A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| Блок стержневой оснастки и установка для изготовления литейных стержней | 1990 |

|

SU1759525A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1991 |

|

RU2024345C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК НА СДВИГ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ | 2011 |

|

RU2490613C2 |

| Способ определения усилия сцепления стержня с нагреваемой оснасткой | 1980 |

|

SU908480A1 |

| Способ изготовления литейных цилиндрических стержней | 1981 |

|

SU984634A1 |

pssss sss

Фиг.1

Фиг. 2

Фиг.З

Видб

Фиг А

чCO

«gСЧ Ю

r-

«3-s

§J

W ®

12

Редактор Н.Рогулич

15 JO К 60 75 SO 105 Ш 135 150 165 140 Время 7, С

Фиг 11

Составитель С.Колтунов

Техред М.МоргенталКорректор Т.Палий

Авторы

Даты

1992-08-07—Публикация

1990-07-24—Подача