Изобретение относится к станкостроению и может быть использовано в различных отраслях промышленности для обработки отверстий.

Известен переносной рельсосверлильный станок, содержащий двигатель, закрепленный на корпусе и кинематически связанный со шпинделем с резьбой и плавающей резьбовой гайкой, а также механизм подачи, снабженный тормозной конической втулкой, взаимодействующей своей внутренней конической поверхностью с резьбовой гайкой, на наружной поверхности которой выполнены зубья, зацепляющиеся с зубьями шестерни, установленной на одном валу с другой конической муфтой, взаимодействующей с вилкой, закрепленной на корпусе и связанной другим концом с тормозной конической втулкой [1]. Недостатком этого станка является отсутствие возможности изменения числа оборотов и величины подачи шпинделя, что сужает его технологические возможности при обработке отверстий различными инструментами и ведет к снижению производительности и качества обработки.

Цель изобретения - расширение технологических возможностей путем изменения числа оборотов и величины подачи шпинделя.

Достигается это тем, что в сверлильной головке, содержащей корпус с двигателем и шпиндель с винтовым и шлицевым участками, кинематически связанный с двигателем посредством зубчатых колес, размещенных на промежуточных валах, один из которых связан со шпинделем для передачи ему вращения, другой - для сообщения осевой подачи, а оба этих вала связаны с третьим промежуточным валом посредством гитары сменных зубчатых колес, межцентровые расстояния между упомянутыми тремя промежуточными валами выполнены одинаковыми, а гитара сменных зубчатых колес выполнена в виде размещенных в обойме на том же межцентровом расстоянии трех шестерен с различным числом зубьев, одновременно находящихся в зацеплении с центральным зубчатым колесом, установленным с возможностью вращения на оси, размещенной в обойме. Три промежуточных вала сверлильной головки, связанные между собой гитарой сменных зубчатых колес, размещены в корпусе головки на равных межцентровых расстояниях, а их центры вращения при этом являются вершинами равнобедренного треугольника.

Предлагаемая сверлильная головка позволяет сократить время на настройку гитары сменных зубчатых колес, т. к. в данной конструкции головки переустановка сменных шестерен производится одновременным их снятием вместе с обоймой с концов валов, поворотом обоймы и последующим монтажом на концы валов.

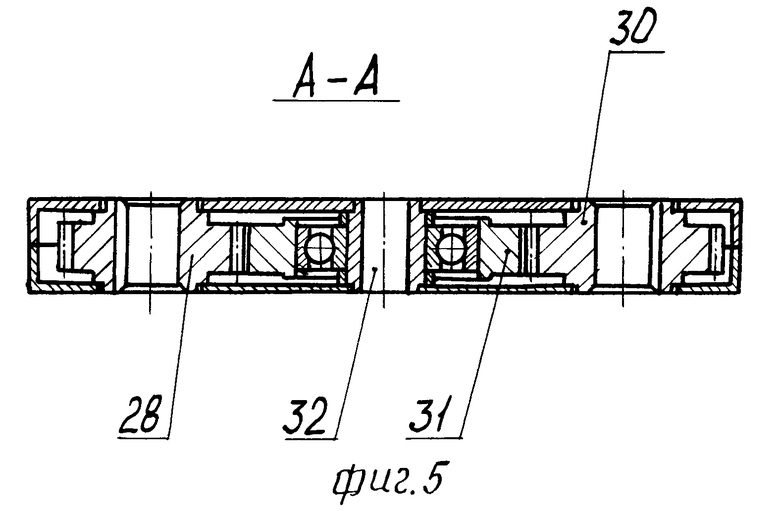

На фиг. 1 изображена сверлильная головка, вид сбоку; на фиг. 2 - вид спереди на сверлильную головку; на фиг. 3 - кинематическая схема головки; на фиг. 4 - гитара сменных зубчатых колес; на фиг. 5 - разрез по А-А на фиг. 4.

Сверлильная головка содержит корпус 1, на котором закреплен двигатель 2, а внутри корпуса помещен шпиндель 3. Двигатель 2 кинематически связан со шпинделем 3 посредством зубчатых колес, установленных на промежуточных валах, в частности на валах 4, 5, 6. Концы последних выведены за пределы корпуса 1, и на них размещена гитара 7 сменных зубчатых колес.

Шпиндель 3 выполнен с резьбовым и шлицевым участками. Шлицевой участок шпинделя размещен в гильзе 8, установленной на подшипниках в корпусе 1 и связанной с валом 5 посредством зубчатых колес 9 и 10. Резьбовой участок шпинделя взаимодействует с гайкой 11, которая размещена внутри гильзы 12, также установленной на подшипниках в корпусе 1 и связанной с валом 6 посредством двух пар зубчатых колес 13 и 14, а также 15 и 16.

Зубчатое колесо 13, оснащенное тормозным барабаном (не обозначен), и зубчатое колесо 15 свободно установлены на валу 6, а между ними размещена муфта 17, которая связана с валом посредством шлицевого соединения. На одном конце муфты 17 выполнены торцовые зубья, аналогичные торцовым зубьям, выполненным на зубчатом колесе 13, а другой ее конец выполнен коническим для взаимодействия с внутренней конической поверхностью, выполненной на торце зубчатого колеса 16.

Муфта 17 имеет возможность перемещения вдоль оси вала 6 под действием вилки 18, жестко соединенной с зубчатой рейкой 19, установленной в направляющих внутри корпуса 1. С рейкой 19 жестко связан толкатель 20, взаимодействующий с поверхностью плоского кулачка 21, закрепленного на конце рычага 22. Рычаг 22 установлен на оси в корпусе 1 с возможностью поворота под действием пружины 23 и несет на себе тормозную колодку 24 для взаимодействия с тормозным барабаном зубчатого колеса 13. Рейка 19 имеет возможность перемещения в направляющих корпуса 1 под воздействием сцепленного с ней вала-шестерни 25, связанного с рукояткой управления 26.

Гитара 7 сменных зубчатых колес содержит обойму 27, выполненную из двух частей, соединенных крепежными изделиями. Внутри обоймы на равных межцентровых расстояниях между собой размещены с возможностью вращения шестерни 28, 29 и 30, отличающиеся одна от другой количеством зубьев (устанавливается расчетом в зависимости от требуемых величин осевой подачи шпинделя). С этими шестернями находятся в зацеплении центральное зубчатое колесо 31, свободно установленное на полой оси 32.

Гитара 7 в сборе размещена на концах валов 4, 5 и 6, при этом в центральном отверстии оси 32 эксцентрично размещается стержень 33, жестко закрепленный в корпусе 1 и имеющий на конце резьбу для взаимодействия с гайкой 34, посредством которой гитара закрепляется на стержне от осевого перемещения. Каждая из шестерен гитары, например шестерня 28, может быть установлена последовательно на одном из валов 4, 5 или 6, при этом две другие шестерни 29 и 30 соответственно размещаются на валах 5 и 6 или 6 и 5, 4 и 6 или 6 и 4, а также 4 и 5 или 5 и 4. Таким образом, от вала 4 валом 5 и 6 сообщается шесть различных чисел оборотов, что позволяет получить шесть различных осевых подач шпинделя.

Работа сверлильной головки осуществляется следующим образом. В зависимости от материала обрабатываемой детали и вида обрабатывающего инструмента, закрепляемого в шпинделе, устанавливается частота вращения шпинделя 3. Величина осевой подачи шпинделя определяется положением гитары 7 сменных зубчатых колес на концах валов 4, 5 и 6. Включается электродвигатель 2, от которого вращение посредством шестерен передается промежуточному валу 4. От вала 4 через гитару 7 сменных зубчатых колес вращение передается валам 5 и 6, частота вращения которых между собой отличается за счет разности передаточных отношений шестерен 28 и 29 в сравнении с шестернями 28 и 30. От вала 5 через зубчатые колеса 9 и 10 вращение передается гильзе 8 и размещенному в ней шпинделю 3. Поворотом рукоятки управления 26 в сторону обрабатываемой детали муфта 17 посредством вала-шестерни 25, зубчатой рейки 19 и связанной с последней вилки 18 перемещается в сторону зубчатого колеса 13. При этом толкатель 20 перемещается в том же направлении и входит в паз кулачка 21, закрепленного на рычаге 22. Под действием пружины 23 рычаг 22 поворачивается и прижимает тормозную колодку 24 к тормозному барабану зубчатого колеса 13. За счет сил трения между тормозными колодкой и барабаном зубчатое колесо 13 затормаживается и останавливает вращение гильзы 12 с гайкой 11. За счет значительной разности угловых скоростей вращения шпинделя 3 и гайки 11 шпиндель, имеющий правое направление винтовой линии на резьбовом участке, ускоренно перемещается в направлении обрабатываемой детали до упора в нее обрабатывающего инструмента.

При дальнейшем повороте рукоятки управления 26 в ту же сторону толкатель 20 выходит из паза кулачка 21 и, сжимая пружину 23, отводит рычаг 22 вместе с тормозной колодкой 24 от тормозного барабана зубчатого колеса 13. При этом муфта 17 своими торцовыми зубьями сцепляется с торцовыми зубьями зубчатого колеса 13, передавая ему вращение от вала 6. От зубчатого колеса 13 через зубчатое колесо 14 вращение передается гильзе 12 и закрепленной в ней гайке 11. В связи с тем, что передаточное отношение зубчатых колес 13 и 14 выполнено несколько большим передаточного отношения зубчатых колес 9 и 10, гайка 11 вращается с меньшей угловой скоростью по сравнению со шпинделем 3, в результате чего шпиндель 3 медленно перемещается в сторону обрабатываемой детали, осуществляя рабочую подачу инструмента.

После окончания обработки отверстия рукоятка управления 26 поворачивается в сторону от обрабатываемой детали до тех пор, пока муфта 17 своей конической поверхностью не войдет в сцепление с конической поверхностью зубчатого колеса 16, заставляя его вращаться вместе с муфтой за счет сил трения между коническими поверхностями. От зубчатого колеса 16 через зубчатое колесо 15 и гильзу 12 вращение передается гайке 11 с угловой скоростью, превышающей в 1,5. . . 2 раза скорость вращения шпинделя за счет разности передаточных отношений зубчатых колес 16 и 15 в сравнении с зубчатыми колесами 9 и 10, при этом зубчатое колесо 13 свободно вращается на валу 6 под воздействием зубчатого колеса 14. Вследствие значительной разности в угловых скоростях вращения гайки 11 и шпинделя 3 последний быстро отводится от обрабатываемой детали.

Когда шпиндель возвратится в исходное перед началом обработки положение, рукоятка управления 26 устанавливается в нейтральное положение, при этом муфта 17 оказывается выведенной из зацепления с зубчатыми колесами 13 и 16, а тормозная колодка 24 не взаимодействует с тормозным барабаном зубчатого колеса 13. После смены режущего инструмента или замены обрабатываемой детали гитара 7 сменных зубчатых колес переустанавливается для сообщения шпинделю с режущим инструментом требуемой осевой подачи. Рабочий цикл сверлильной головки повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

SU1823303A1 |

| ПЕРЕНОСНАЯ СВЕРЛИЛЬНАЯ ГОЛОВКА | 1990 |

|

SU1792014A1 |

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

| ВИБРАЦИОННЫЙ ГАЙКОВЕРТ | 1998 |

|

RU2182533C2 |

| Многошпиндельная головка | 1990 |

|

SU1756028A1 |

| ГИТАРА СМЕННЫХ ШЕСТЕРЕН | 1992 |

|

RU2044202C1 |

| Станок для нарезания конических колес с криволинейными зубьями | 1987 |

|

SU1558584A1 |

| Зубообрабатывающий станок | 1979 |

|

SU884896A1 |

| Рабочая клеть прокатного стана | 1989 |

|

SU1623807A1 |

| Сверлильная головка | 1984 |

|

SU1197790A1 |

Использование: в области станкостроения. Сущность изобретения: сверильная головка содержит корпус 1, на котором закреплен двигатель 2. Внутри корпуса расположен шпиндель 3 с резьбовым и шлицевым участками. Шпиндель кинематически связан с двигателем через зубчатые колеса, установленные на валах 4, 5, 6, концы которых выведены за пределы корпуса 1. На них размещена гитара сменных зубчатых колес, установленных в обойме 27 на равном межцентровом расстоянии и имеющих разное количество зубьев. Каждая из шестерен гитары может быть установлена на любом из валов 4, 5, 6, а две другие - на паре других валов. Расстояние между валами 4, 5, 6 равно межцентровому расстоянию между шестернями. Это обеспечивает шесть различных чисел оборотов, что обеспечивает шесть различных осевых подач шпинделя. 5 ил.

СВЕРЛИЛЬНАЯ ГОЛОВКА, в корпусе которой размещен связанный с двигателем приводной вал, кинематически соединенный со шлицевым участком шпинделя посредством первой зубчатой пары, а с резьбовым участком шпинделя-посредством второй и третьей зубчатых пар, ведущие зубчатые колеса которых размещены на промежуточном валу, отличающаяся тем, что головка снабжена дополнительным промежуточным валом, предназначенным для размещения ведущего колеса первой зубчатой пары, и установленной на приводном и промежуточном валах гитарой сменных зубчатых колес, при этом последняя выполнена в виде обоймы размещенных в ней на равных межцентровых расстояниях трех шестерен и предназначенного для одновременного взаимодействия с последними центрального зубчатого колеса, установленного с возможностью вращения на введенной в головку оси, размещенной в обойме, при этом приводной и промежуточный валы установлены на равных между собой межцентровых расстояниях.

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1971 |

|

SU419327A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-15—Публикация

1991-07-04—Подача