Изобретение относится к станкостроению и может быть использовано в различных отраслях промышленности для обработки отверстий.

Целью изобретения является расширение технологических возможностей переносной сверлильной головки и повышение ее производительности.

Отличительные признаки предлагаемой конструкции позволяют значительно расширить технологические возможности сверлильной головки, так как обеспечивают более широкий диапазон подач рабочего инструмента за счет перестановки сменных звездочек на концах промежуточного, основного и дополнительного валов, что позволяет обрабатывать отверстия в различных материалах с использованием разного режущего инструмента. Кроме того, в предложенной головке отсутствует необходимость в ее разборке для установления необходимой величины подачи посредством сменных зубчатых колес, что также позволяет получить положительный эффект, выражающийся в повышении производительности при обработке отверстий.

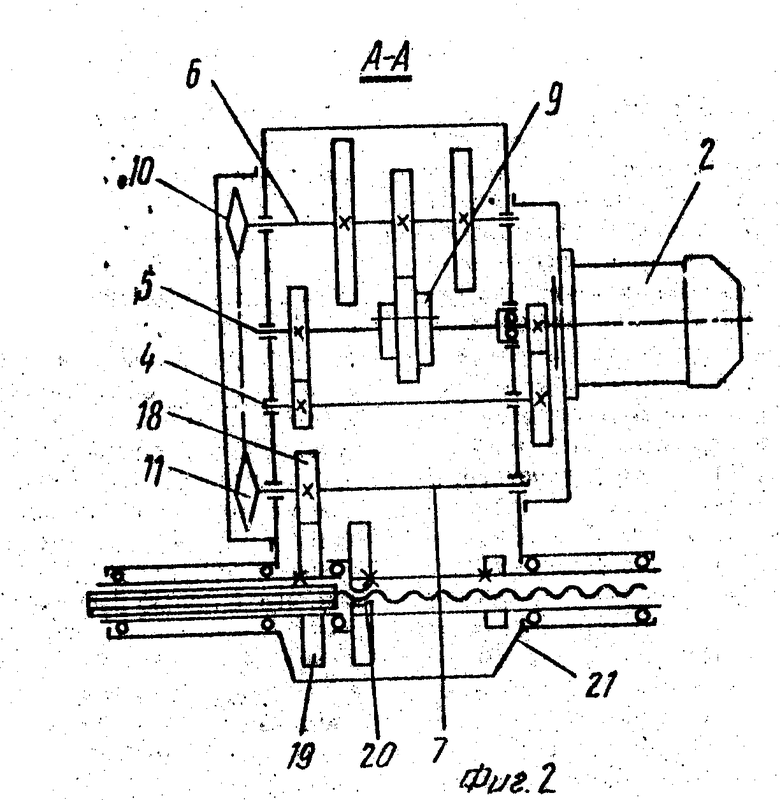

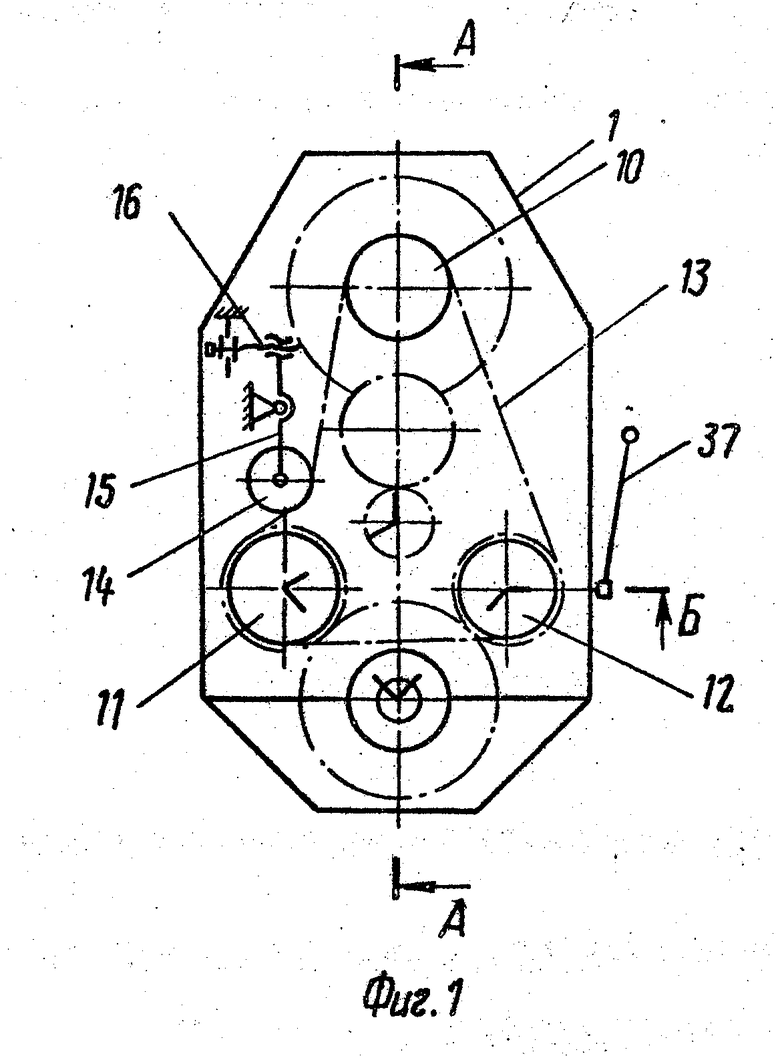

На фиг. 1 изображена сверлильная головка, вид спереди; на фиг.2 разрез А-А на фиг.1; на фиг.3 разрез Б-Б на фиг.1.

Сверлильная головка содержит корпус 1 на котором закреплен двигатель 2, а внутри корпуса помещен шпиндель 3. Двигатель 2 кинематически связан с шпинделем 3 посредством зубчатых пар, установленных на валах 4, 5 и 6 и промежуточных валах 7 и 8. На валу 5 размещен блок зубчатых колес 9, сообщающий приводному валу 6 вращение с тремя различными скоростями.

На концах валов 6, 7 и 8, выходящих за пределы корпуса 1, установлены звездочки 10, 11 и 12, соединенные между собой бесконечной цепью 13. Для натяжения цепи предусмотрен натяжной ролик 14, установленный на рычаге 15 с возможностью вращения относительно своей оси. Перемещение ролика в направлении цепи осуществляется при помощи винта 16.

Звездочки 10, 11 и 12 имеют различное число зубьев, отличающееся между собой на 1-2 зуба и при взаимной их переустановке на валах 6, 7 и 8 сообщат двум промежуточным валам 7 и 8 по шесть различных скоростей вращения.

Шпиндель 3 выполнен с резьбовым и шлицевым участками, а внутри имеет конус для закрепления режущего инструмента. Одним своим концом, на котором выполнены шлицы, шпиндель 3 размещен в шлицевом отверстии гильзы 17, установленной на подшипниках в корпусе 1 и связанной с дополнительным валом 7 посредством зубчатых колес 18 и 19. Резьбовой участок шпинделя 3 взаимодействует с гайкой 20, которая размещена внутри гильзы 21, также установленной в корпусе 1 на подшипниках и связанной с валом 8 посредством пары зубчатых колес 22 и 23, а также 24 и 25.

Зубчатое колесо 22, на котором закреплен тормозной шкив 26, и зубчатое колесо 24 свободно установлены на валу 8, а между ними размещена муфта 27, которая соединена с валом посредством шлицевого соединения. На одном конце муфты 27 выполнены торцовые зубья, аналогичные торцовым зубьям, выполненным на зубчатом колесе 22, а второй ее конец выполнен коническим для взаимодействия с внутренней конической поверхностью, выполненной на торце зубчатого колеса 24.

Муфта 27 имеет возможность перемещения вдоль оси вала 8 под действием вилки 28, жестко соединенной с зубчатой рейкой 29, установленной в направляющих внутри корпуса 1. С рейкой 29 также жестко соединен и толкатель 30, который взаимодействует с поверхностью плоского кулачка 31, закрепленного на конце рычага 32. Рычаг 32 установлен на оси в корпусе 1 с возможностью поворота под действием пружины 33 и несет на себе тормозную колодку 34 для взаимодействия с тормозным шкивом 26. Рейка 29 имеет возможность перемещения в направляющих корпуса 1 под воздействием зубчатого колеса 35, закрепленного на валу 36, связанном с поворотной рукояткой управления 37.

Работа сверлильной головки осуществляется следующим образом. В зависимости от материала подлежащей обработке детали и вида обрабатывающего инструмента посредством блока зубчатых колес 9 устанавливается одна из трех скоростей вращения шпинделя, а установкой звездочек 10, 11 и 12 на соответствующие концы валов 6, 7 и 8 одна из шести величин подачи инструмента. Включается двигатель 2, в результате чего шпиндель 3 приводится во вращение. Рукоятка управления 37 в этот момент находится в нейтральном положении, при котором муфта 27 не сцепляется ни с одним из зубчатых колес 22 или 24. При этом подача шпинделя отсутствует, так как гильзы 21 за счет сил трения в резьбовом соединении шпинделя и гайка 20 вращаются с одной угловой скоростью со шпинделем, а зубчатые колеса 22 и 24 свободно вращаются на валу 8.

Поворотом рукоятки управления 37 в сторону обрабатываемой детали муфта 27 посредством зубчатого колеса 35, рейки 29 и связанной с ней вилки 28 перемещается в сторону зубчатого колеса 22. При этом толкатель 30, жестко связанный с рейкой 29, перемещается в том же направлении и входит в паз (не обозначен) кулачка 31. Под действием пружины 33 рычаг 32 поворачивается и прижимает тормозную колодку 34 к тормозному шкиву 26. За счет сил трения между тормозными колодкой и шкивом зубчатое колесо 22 затормаживается и останавливает вращение гильзы 21 с гайкой 20. За счет разности скоростей вращения шпинделя 3 и гайки 20 шпиндель, имеющий правое направление винтовой линии на резьбовом участке, ускоренно перемещается в направлении обрабатываемой детали.

При дальнейшем повороте рукоятки управления 37 в ту же сторону толкатель 30 выходит из паза кулачка 31 и отводит тормозную колодку 34 вместе с рычагом 32 от тормозного шкива 26, а муфта 27 своими торцовыми зубьями вводится в зацепление с зубчатым колесом 22, передавая ему вращение от вала 8. Вращение от зубчатого колеса 22 через зубчатое колесо 23 и гильзу 21 передается гайке 20. Передаточное отношение зубчатых колес 22 и 23 выполнено несколько большим передаточного отношения зубчатых колес 18 и 19, вследствие чего гайка 20 вращается с меньшей угловой скоростью по сравнению со шпинделем 3, а шпиндель при этом медленно перемещается в сторону обрабатываемой детали, осуществляя рабочую подачу инструмента.

В момент окончания обработки глухого или сквозного отверстия рукоятка управления 37 поворачивается в сторону от обрабатываемой детали до тех пор, пока муфта 27, перемещающаяся в ту же сторону, своей конической поверхностью не войдет в сцепление с конической поверхностью зубчатого колеса 24, заставляя его вращаться вместе с муфтой за счет сил трения между коническими поверхностями. Зубчатое колесо 24 через зубчатое колесо 25 и гильзу 21 приводит во вращение гайку 20 с угловой скоростью, примерно в 2 раза превышающей скорость вращения шпинделя за счет разности передаточных отношений зубчатых колес 24 и 25 в сравнении с зубчатыми колесами 18 и 19, при этом зубчатое колесо 22 свободно вращается на валу 8. Вследствие значительной разности в угловых скоростях вращений гайки и шпинделя последний быстро отводится от обрабатываемой детали.

После возвращения шпинделя 3 в исходное перед началом обработки положение рукоятки управления фиксируется в нейтральном положении, при котором муфта 27 оказывается выведенной из зацепления с зубчатыми колесами 22 и 24, а тормозная колодка 34 не взаимодействует с тормозным шкивом 26.

Предложенная сверлильная головка обеспечивает более широкий диапазон подач рабочего инструмента при меньшем количестве сменных зубчатых колес, что расширяет ее технологические возможности по обработке отверстий в различных материалах с использованием разного режущего инструмента и выбором оптимальных режимов обработки. Кроме того, в предложенной головке отсутствует необходимость ее разборки для установления необходимой величины подачи посредством сменных зубчатых колес, что наряду с использованием оптимальных режимов обработки значительно повышает производительность при обработке отверстий с применением предложенной сверлильной головки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕНОСНАЯ СВЕРЛИЛЬНАЯ ГОЛОВКА | 1990 |

|

SU1792014A1 |

| СВЕРЛИЛЬНАЯ ГОЛОВКА | 1991 |

|

RU2024365C1 |

| Сверлильная головка с автоматической подачей | 1978 |

|

SU706199A1 |

| ПЕРЕНОСНОЙ СВЕРЛИЛЬНЫЙ СТАНОК | 1990 |

|

RU2035269C1 |

| Сверлильная машина | 1981 |

|

SU975237A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| Угловая сверлильно-расточная головка | 1973 |

|

SU448918A1 |

| МЕХАНИЗМ ПОДАЧИ ШПИНДЕЛЯ СВЕРЛИЛЬНОГО (РАСТОЧНОГО) СТАНКА | 1966 |

|

SU187480A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

Использование: в станкостроении. Сущность изобретения: головка содержит корпус 1. Двигатель связан со шпинделем посредством зубчатых пар, установленных на приводном и промежуточных валах. На концах этих валов, выходящих за пределы корпуса 1, установлены звездочки 10, 11 и 12, соединенные между собой бесконечной цепью 13. 3 ил.

Сверлильная головка, в корпусе которой размещен приводной вал, кинематически соединенный с шлицевым участком шпинделя посредством первой зубчатой пары, а с резьбовым участком шпинделя посредством второй и третьей зубчатых пар, ведущие зубчатые колеса которых размещены на промежуточном валу, при этом на последнем установлена муфта с возможностью осевого пермещения и взаимодействия с рукояткой управления, отличающаяся тем, что, с целью расширения технологических возможностей и повышения производительности, головка снабжена дополнительным промежуточным валом, предназначенным для размещения ведущего колеса первой зубчатой пары, и тремя звездочками, каждая из которых размещена соответственно на концах приводного вала и двух промежуточных валов, при этом звездочки соединены посредством введенной в головку бесконечной цепи, а число зубьев звездочек различно.

| ПЕРЕНОСНОЙ РЕЛЬСОСВЕРЛИЛЬНЫЙ СТАНОК | 1971 |

|

SU419327A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1996-08-10—Публикация

1991-01-09—Подача