(54) ЗУБООБРАБАТЫБАЮЩИЙ СТАНОК

I

«

Изобретение относится к металлообработке и найдет применение при производстве зубчатых колес.

Известен зубообрабатывающий станок, в котором две смонтированные на суппорте инструментальные головки связдны с обрабатывае11«лм колесом, нмекяким вертикальную ось вращения, цепью обката, включающей коническую зубчатую передачу 1.

Недостаток известного станка заключается в томг что на нем возможна обработка зубчатых колес с разбросом в малом диапазоне размеров .

Цель изобретения - расишрение технологических возможностей.

Для достижения поставленной цели на суппорте выполнены круговые направляюоще с центром, совпадающим с центром симметрии конического колеса, на которых с возможностью поворота в горизонтальной плоскостях размещены инструментальные головки.

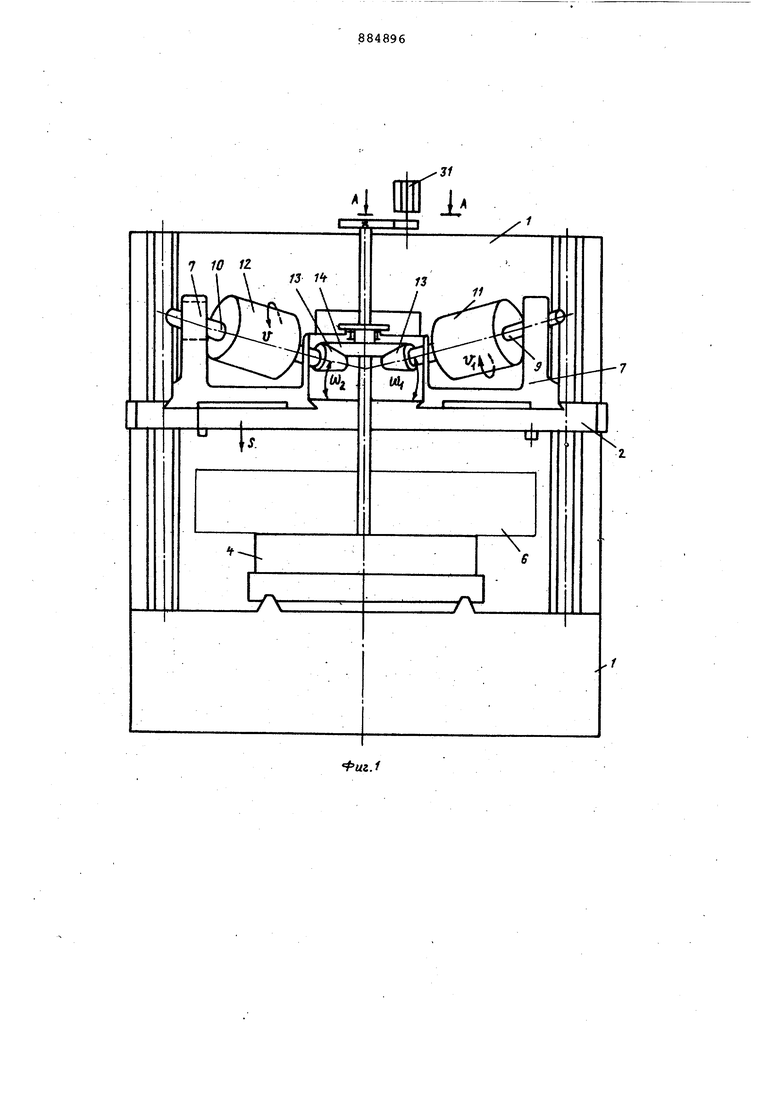

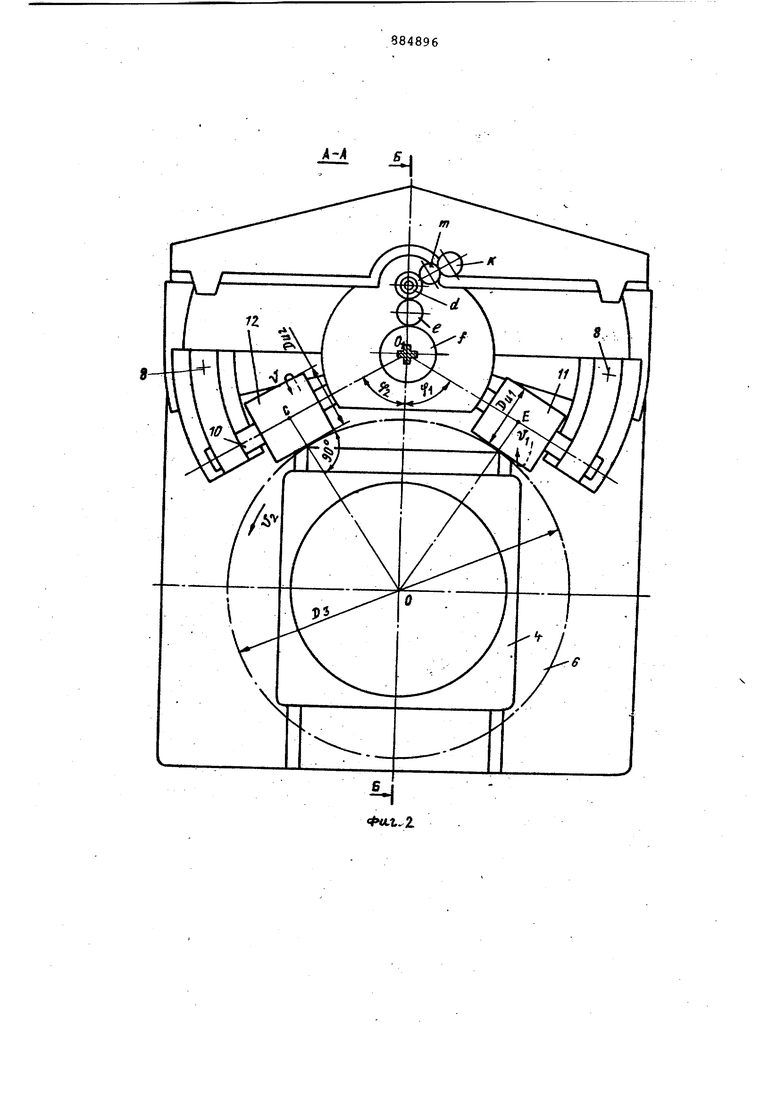

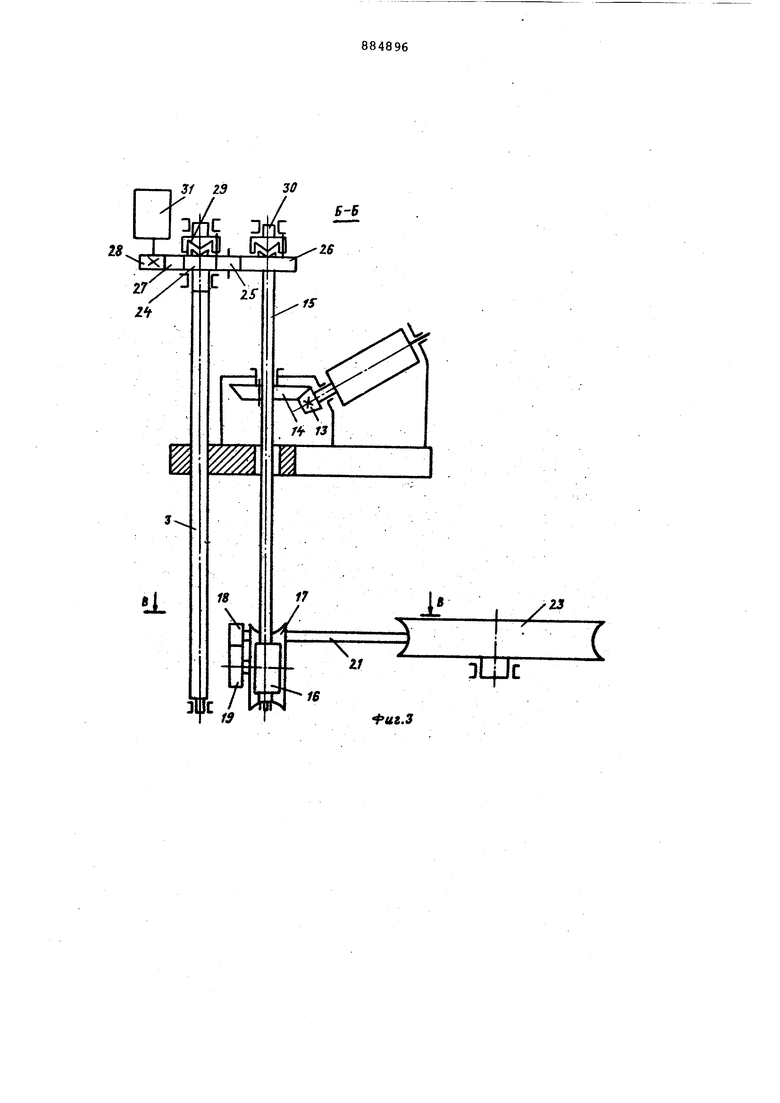

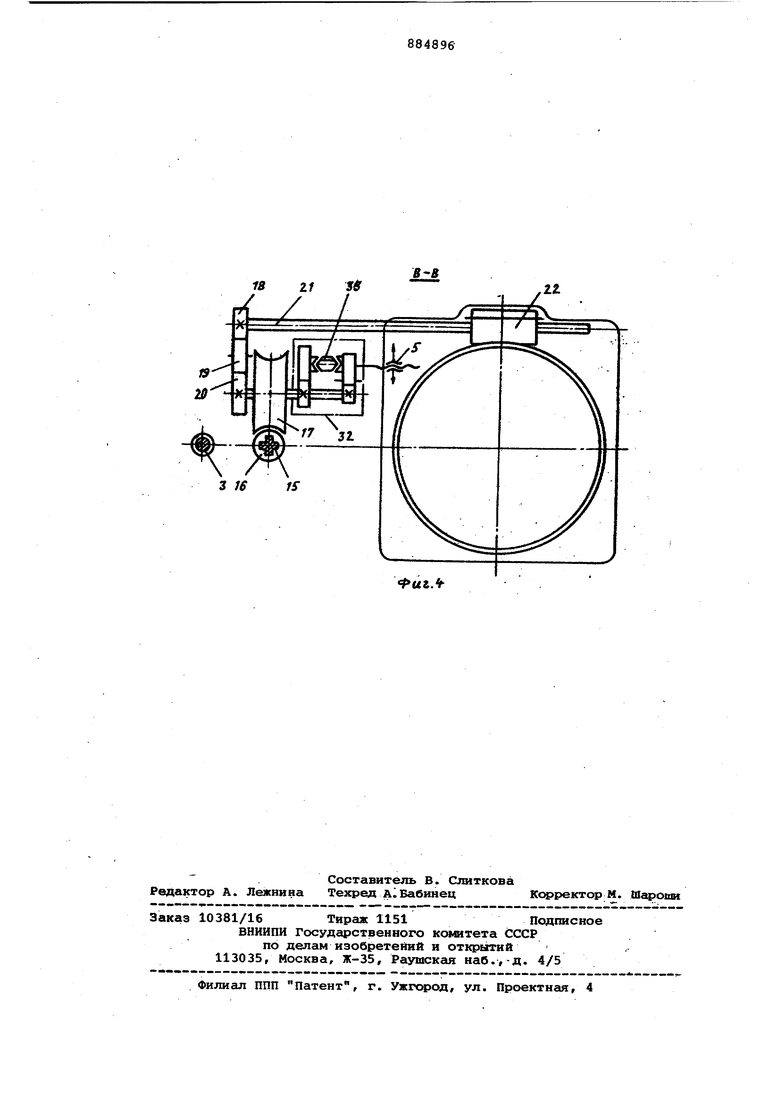

На фиг. 1 изображен зубообрабатываюпшй станок, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4 разрез В-В на фиг.-З.

Зубообрабатывающий станок состоит из станины 1, на которой выполнены вертикальные направлякяцие для перемещения суппорта 2 станка с помощью ходового винта 3 и горизонтальные направляющие для перемещения стола 4 с помощью винтовой пары 5 с разъемной гайкой.На столе 4 станка жестко закреплена заготовка обрабатываемого ко10лейа 6. Суппорт 2 имеет направляющие, которые выполнены круговыми.

Две инструментальные голойки 7 установлены на круговых направляквдих

15 суппорта 2 с возможностью поворота на углы и в горизонтальной плоскости относительно продольной оси станка. Поворот инструментальных головок 7 осуществляется индивидуально с по20 мсадью передачи винт-гайка (не показана). Для закрепления инструментальных головок на суппорте после поворота имеются болты 8.

В инструментальных головках 7

25 смонтированы шпиндели 9 и 10, на которых закреплены инструменты 11 и 12. Шпиндели 9 и.10 установлены с наклоном в. вертикальных плоскостях навстречу друг другу под постоянными углами СУ и , которые соответствуют

углам подъема винтовых линий червячных инструментов 11 и 12.

Шпиндели инструментальных голово; посредством конических зубчатых колес 13 соединены с коническим зубчатым колесом 14, которое установлено в центре круговых направляющих суппорта 2 станка.

Инструменты 11 и 12 и заготовка обрабатываемого колеса б связаны цепью обката. Цепь обката обрабатываемого колеса б состоит из конических колес 13 и 14, шлицевого вала 15 суппорта 2, червяка 16, червячного колеса 17, гитары сменных зубчатых колес 18-20, шлицевого вала 21, червяка 22 и червячного колеса 23 стола 4.

Для изменения величины скорости вращения инструментов 11 и 12 и скорости движения (подачи) суппорта на станке установлены гитара скороети и гитара подачи, состоящие соответственно из сменных зубчатых колес 24-28.Зубчатые колеса 26 и 24 установлены на подшипниках и не связаны со шлицевым валом 15 и ходовым винтом 3. Соединение этих колес с ходовым винтом 3 и шлицевым валом 15 осуществляется кулачковыми муфтами 29 и 30.

Изменение направления движения подачи суппорта 2 выполняется путем изменения направления вращения электродвигателя 31.

Для настройки станка установлен реверсивный механизм 32 с муфтой 33 изменяющий направление перемещения стола 4 относительно суппорта 2 С помощью винтовой пары 5. Управление станком осуществляется муфтами 29, 30 и 33 и пускателем электродвигателя 31 (не показан).

Перед работой произвсдится. настройка зубообрабатывающего станка на обработку прямозубого зубчатого колеса за один проход. Устанавливаю и закрепляют заготовку обрабатываемого колеса б на столе 4- станка. На шпиндель 10 инструментальной головки 7 в качестве инструмента 12 закрепляют, например, червячную фрезу с углом подъема правой винтовой линии зубьевсУд.

На шпиндель 9 инструментальной головки 7 устанавливают и закрепляют, например, двухкорпусный червячный накатный инструмент 11 с углом подъема левой винтовой линии деформирушвдах роликов tS. Корпуса инструмента подпружинены навстречу друг другу.

Инструменты 11 и 12 должны иметь одинаковое число заходов винтовой линии и устанавливаться на равном расстоянии от центра конического 14 до начала захода их винтовых линий.

Необходимо также выполнить усло вие, при котором начало винтовых линий инструментов 11 и 12 находится на равном расстоянии от шпоночной канавки корпусов инструментов. Если инструменты имеют по одному заходу, то настраивают гитару сменных колес 18-20 цепи обката так, чтобы за один оборот инструментов обрабатываемое колесо повернулось на один шаг.

Инструментальные головки 7 разворачивают на углы f и Vg и закрепляют на суппорте болтами 8. Углы поворота инструментальных головок опредеделяют из соотношений:

,.aatj|520 где ОЕ U5 ц. - .

Ди«- .

ОС

Т

ЕО и СО - расстояния между осью вращен}(1я центральной конической шестерни 14 и серединой инструментов 11 и 12 (их определяют при установке

инструментов); Д - диаметр заготовки обрабатываемого колеса 6; Дщ - диаметр инструмента 12 Ди диаметр инструмента 11.

Гитару сменных зубчатых колес 28, 27 и 24 настраивают для получения соответствующей величины подачи суппорта 2, а гитару сменных зубчатых колес 28, 25 и 26 - для получения р1асчетной .скорости обработки V.

Станок работает следующим образом, включают пускателем электродвигатель 31, вращение от которого передается на гитары сменных зубчатых колес 28, 27, 24, 25 и 26. Включением фты 30 передают вращение от колеса 26 на шлицевой Всш 15 суппорта 2, центральное коническое колесо 14, конические колеса 13 и шпиндели 9 и 10 инструментальных головок 7. При этом шпиндели 9 и 10 вращаются в разные стороны, т.е. навстречу друг другу,со скоростями V и V , так как они находятся в згщеплении с коническим колесом с диаметрально противоположных бторон (конический реверсивный механизм).

Вращение шлицевого вала 15 через червяк 16 и червячное колесо 17 передают на сменные зубчатые колеса 18-20, шлицевый вал 21 стола, червяк 22,червячное колесо 23 стола и стол 4 станка с заготовкой обрабатываемого колеса . 6. Для- перемещения стола 4 относительно суппорта 2 включают муфт ту 33 реверсивного механизма 32 в

одну или другую сторону и изменяют направление вращения винтовой пары 5.

По окончании ориентации заготов1си обрабатываемого колеса 6 относительно инструментов 11 и 12 выключают муфту 33 и включают муфту 29, при этом вращение от колеса 24 передается на ходовой винт 3 и суппорт 2 стамка двигается вниз с р.абочей подачей S,

Врсщаясь вокруг своей оси со скоростью V, инструмент 12 нарезает за один проход .убья на заготовке обраба тываемого колеса 6 при его вращении с обкаточной скоростью 1у. Одновременно инструмент 1. вращается вокруг своей оси со скоростью V.

После окончания обработки зубьев ;выключают муфту 30 и останавливают инструменты 11 и 12 и обрабатываемое колесо б.

Переключают электродвигатель 31 на ускоренное обратное вращение и возвращают с ускоренной подачей суппс т 2 в исходное положение. Станок готов к обработке следующего колеса.

На предлагаемом зубообрабатывающем станке возможна обработка зубчатых колес в широком диапазоне размеров .

Формула изобретения

Зубообрабатывающий станок, в котором две смонтированные на суппсфте инструментальные головки связаны с обрабатываемом колесом, имеющим вертикальную ось вращения, цепью обката, включающей коническую зубчатую передачу, отличающийb я тем, что, с целью расширения ехнологических возможностей, на суппорте выполнены круговые напрешляюьше с центром, совцадакщим с центром симметрии конического колеса, на которых с возможностью поворота в горизонтальной и вертикальной плоскостях размещены инстЬументгшьные головки.

Источники инфсфмации, принятые во внимание при экспертизе

1. Патент США W 3662650, КЛ. В 23 F 5/20, опублик. 1972. 1 QD i АА е

23

z

3UJc

ut.3

22

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| УСТРОЙСТВО К ТОКАРНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ ВИНТОВОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2253545C1 |

| Универсальный зубообрабатывающий станок с ЧПУ | 1987 |

|

SU1715520A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Зубофрезерный станок | 1977 |

|

SU659347A1 |

| Станок для нарезания конических колес с криволинейными зубьями | 1987 |

|

SU1558584A1 |

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Зубофрезерный станок обкатного типа | 1979 |

|

SU956185A1 |

Авторы

Даты

1981-11-30—Публикация

1979-05-31—Подача