Изобретение относится к текстильной промышленности и касается способов заточки игольчатой гарнитуры чесальных машин. Оно может быть использовано в кардолентах чесальных машин, для прочеса шерсти и асбестовых смесей.

Известен способ заточки игольчатой поверхности ленты чесальной машины, при котором иглы и абразивный инструмент вводят в контакт и сообщают им относительные перемещения, при этом производят поверхностную заточку игл цилиндрическим абразивным камнем [1]. Известный способ позволяет осуществить только поверхностную заточку игл, что ухудшает качество прочеса шерсти и асбестовых смесей.

Известен также способ заточки игольчатой ленты чесальной машины, при котором иглы ленты, намотанной на барабан станка, вводят в контакт с абразивным инструментом и сообщают им относительные перемещения, при этом сначала производят поверхностную (лобовую) заточку игл цилиндрическим абразивным камнем, а затем вводят между иглами ленты абразивные диски, набранные в кассеты, и производят боковую заточку рабочей части игл на одной глубине захода дисков, перемещая кассеты вдоль оси барабана, после чего производят снятие заусениц. Описанный известный способ позволяет несколько повысить качество чесания за счет применения боковой заточки игл, кроме поверхностной.

Однако при этом боковая заточка игл производится на фиксированную высоту (2 ± 0,5 мм) за один заход абразивных дисков в ленту по глубине (высоте игл). При этом кассета с дисками в несколько проходов на этой фиксированной глубине формирует (затачивает) боковые поверхности игл. Однако заточка игл на высоту (глубину) порядка (2 ± 0,5 мм) не обеспечивает высокое качество чесания, так как при этом шерсть (ровница) выходит после прочеса более грубой (неоднородной по толщине) и соответственно толще. Заточка на большую глубину за один заход технически возможна, но при этом происходит подсечка (срез) игл в их средней части при заходе абразивных дисков между рядами игл, так как абразивные диски выполняются самозатачивающимися и при первом заходе не имеют конуса по наружному радиусу, который постепенно образуется после нескольких проходов дисков между рядами игл. Кроме того, известный способ не обеспечивает достаточной долговечности работы кардолент, так как при описанной заточке на небольшую высоту игл (2 ± 0,5 мм) заточенная часть их концов быстрее изнашивается и требует регулярной подточки, что приводит к необходимости преждевременной замены кардолент.

Цель изобретения - улучшение качества прочеса и увеличение срока службы лент.

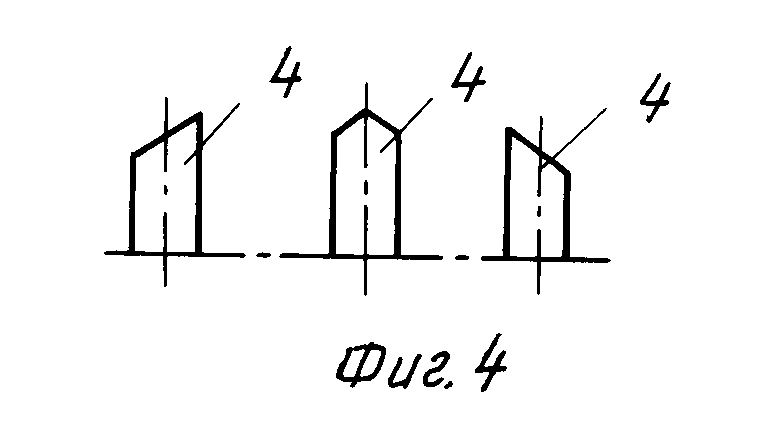

Достигается это тем, что по способу заточки игольчатой ленты чесальной машины, при котором иглы ленты, спирально намотанной на барабан станка, вводят в контакт с абразивным инструментом и сообщают им относительные перемещения, при этом сначала производят поверхностную (лобовую) заточку игл цилиндрическим абразивным камнем, а затем вводят между иглами ленты абразивные диски, набранные в кассеты, и производят боковую заточку рабочей части игл на одной глубине захода дисков, перемещая кассеты вдоль оси барабана, после чего производят снятие заусениц, боковую заточку осуществляют на всю длину рабочей части игл по крайней мере в три захода абразивных дисков по высоте игл, причем на втором и последующем заходах абразивных дисков они вводятся дополнительно на 0,5-0,7 мм за каждый заход до величины, кратной величине второго захода (0,5-0,7 мм), а последний заход - на величину остатка высоты рабочей части игл, при этом подачу кассет абразивных дисков вдоль оси барабана производят со скоростью, равной скорости продольного перемещения спирали ленты вдоль барабана. Кроме того, для улучшения качества заточки игл путем предотвращения их подсечки на диаметрах проволоки до 0,28 мм боковую заточку производят только в одном направлении, совпадающем с направлением вворачивания винта спирали.

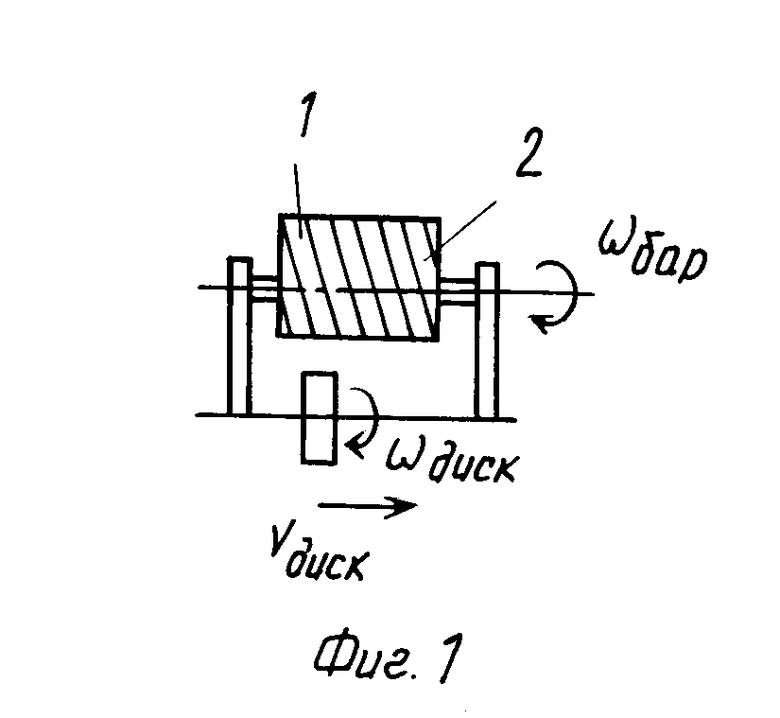

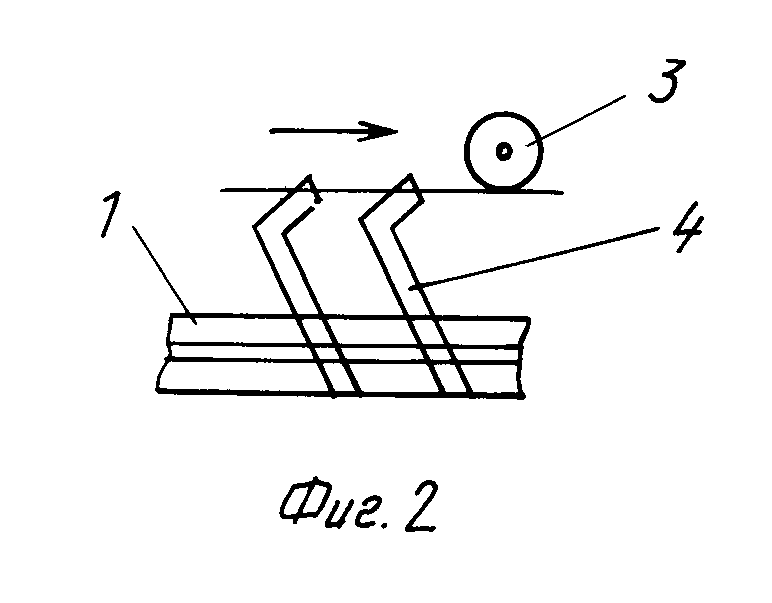

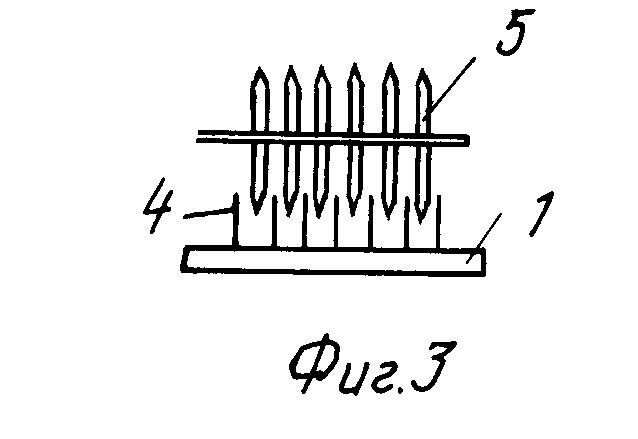

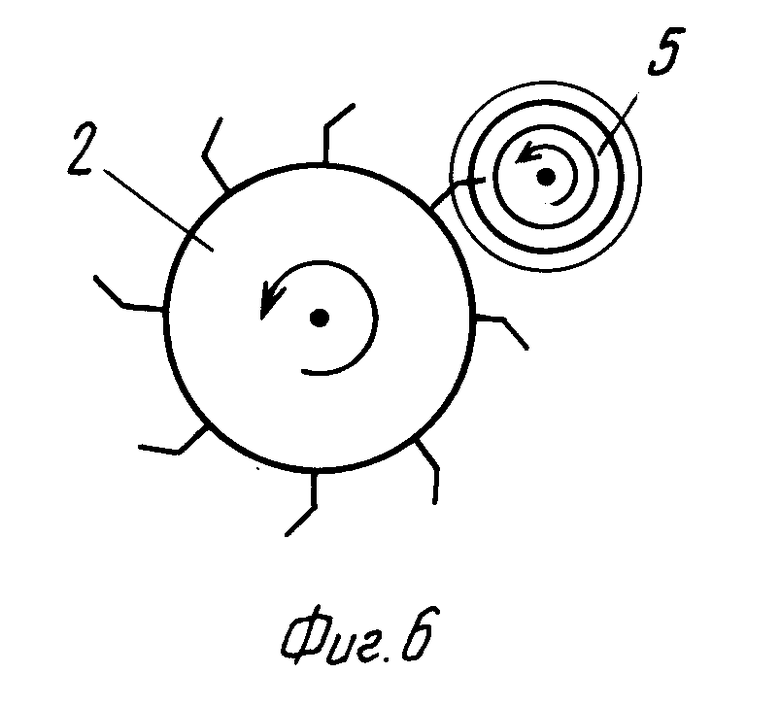

Способ осуществляют следующим образом. Кардолента спирально наматывается на барабан станка (фиг.1). При этом должна обеспечиваться плотная намотка ленты без зазора между торцами соседних витков ленты так, чтобы расстояние между смежными рядами игл на соседних лентах было равно шагу между рядами игл на ленте. Поверхностная (лобовая) заточка производится цилиндрическим абразивным камнем посредством перемещения его вдоль оси барабана. При этом происходит выравнивание верхних граней игл до одного уровня по высоте. Боковая заточка производится кассетами, содержащими по 25-ть плоских абразивных дисков 5 толщиной 0,9 - 1,3 мм (фиг.3). Диски вводятся между иглами 4 ленты при первом заходе на глубину 2 ± 0,5 мм. Кассете с абразивными дисками и барабану сообщаются соответствующие угловые скорости (ωд, ωб), и кроме того, кассете - еще дополнительно линейная скорость Vд вдоль оси барабана. Направление вращения дисков 5 и барабана должно быть одинаковым, при этом колена игл должны быть направлены в сторону, противоположную направлению вращения барабана.

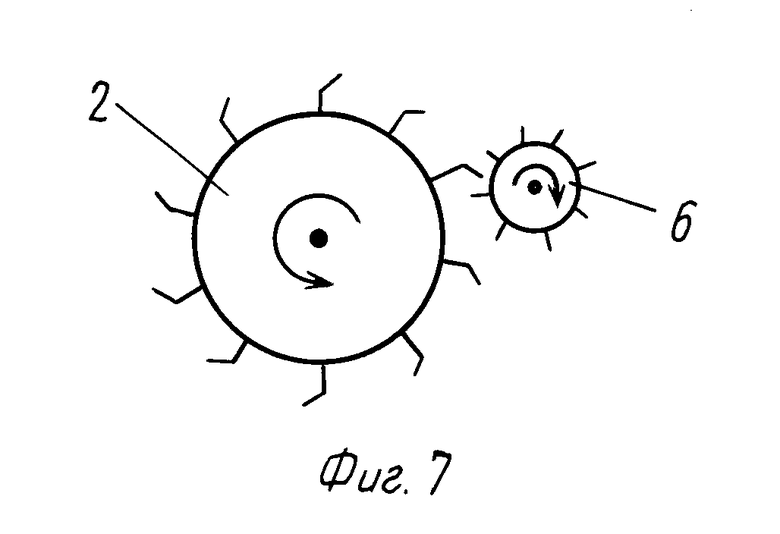

Должно соблюдаться условие равенства скорости подачи кассет вдоль оси барабана (Vд) и скорости продольного перемещения витков спирали вдоль барабана, обусловленной угловой скоростью его вращения (ωб), а также параметрами ленты и барабана (диаметра барабана, ширины ленты, угла наклона спирали ленты на барабане и других факторов). Это условие достигается расчетным путем и определяет качественную, равностороннюю заточку игл. При невыполнении описанного условия будет происходить неправильная заточка игл 4. После окончания боковой заточки снимают заусенцы, обpазовавшиеся после лобовой заточки, посредством чистящей ленты, намотанной на валик 6, причем направление его вращения - против направления угла колен игл.

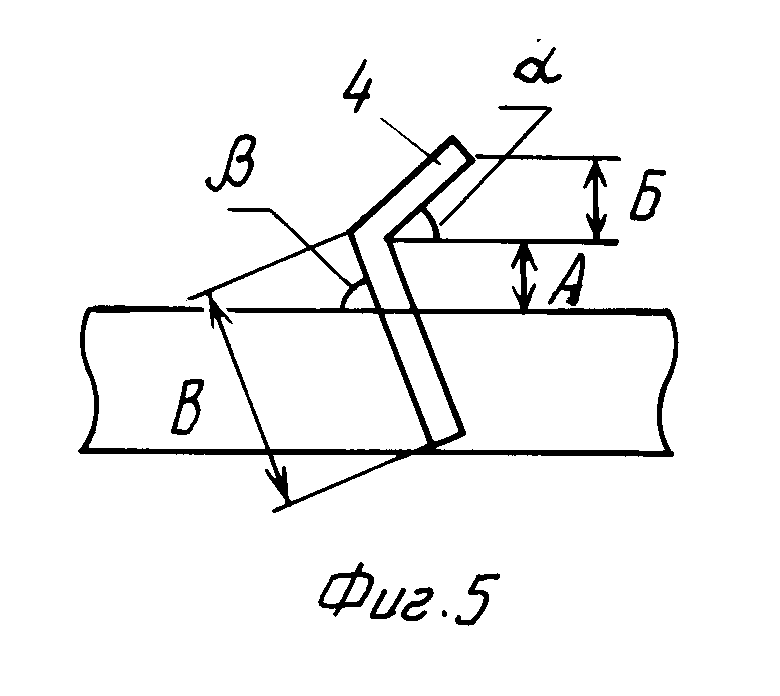

П р и м е р. Для заточки гарнитуры шерсточесальной ленты по ТУ 17-40-995-89 иглы скобок изготавливаются из проволоки стальной кардной по ГОСТ 3875-83. Параметры ленты: угол колена α =65-68о, угол посадки β = 70о. Высота колена скобки над лентой А= 0,8 - 1,0 мм, высота скобки над лентой Б = 3,75 - 4,0 мм, длина скобки от основания до колена В = 7,5 - 7,8 мм (фиг. 5). Ленту наматывают на барабан станка, диаметр барабана 8 м. При этом лента наматывается со значительным натяжением (усилие порядка примерно 200 кг) для обеспечения ее плотной посадки на барабане.

Лобовая заточка концов игл производится цилиндрическим абразивным камнем посредством перемещения его вдоль оси барабана станка (фиг.2). Пpи этом абразивному камню и барабану сообщаются следующие угловые скорости вращения: ωб = 8 об/мин; ωк = 1400 об/мин. Лобовая заточка производится до полного выравнивания гарнитуры по высоте. Затем производится боковая заточка игл кассетами (муфтами), содержащими по 25 плоских абразивных дисков толщиной 1,1 мм каждый (фиг.3). При этом диски кассеты вводятся между иглами ленты на глубину 2 мм при первом заходе, а кассете и барабану сообщаются упомянутые выше угловые скорости вращения ωб и ωд = ωк.

Кроме того, кассете сообщается линейная скорость перемещения вдоль оси барабана (Vд), равная примерно 28 мм/мин. Она подбирается, исходя из условия соблюдения равенства скоростей подачи кассеты вдоль барабана (Vд) и скорости перемещения витков спирали ленты вдоль барабана, которая определяется расчетным путем, исходя из угловой скорости вращения барабана ωб, диаметра барабана, ширины ленты и других параметров. Для обеспечения указанного выше условия равенства скоростей скорость перемещения кассеты с дисками Vд регулируется вариатором червячной передачи направляющей кассеты с дисками.

Для проволоки диаметром от 0,32 мм боковая заточка может производиться двусторонним перемещением кассеты, а для проволоки диаметром до 0,32 мм кассета с дисками должна перемещаться только в одном направлении, а именно в направлении движения спирали ленты на барабане ("правило спирали"). Необходимость соблюдения этого условия подтверждается результатами эксперимента (акт испытаний N 1 от 8.06.92 прилагается). После перемещения до конца барабана кассета выводится из контакта с иглами ленты и возвращается в начальное положение (к торцу барабана), а затем процесс заточки повторяется на новом проходе (или заходе) кассеты с дисками.

Направление вращения дисков и барабана, должно быть одинаковым, при этом колена игл должны быть направлены в сторону, противоположную направлению вращения барабана (фиг. 6). После первого захода производят второй и последующие заходы, каждый раз дополнительно вводя кассеты с дисками на 0,5 - 0,7 мм между рядами игл. При этом оптимальная глубина захода дисков находится в указанных пределах 0,5 - 0,7 мм, что подтверждается результатами эксперимента (акт испытаний N 2 от 19.06.92 прилагается). При высоте рабочей части игл равной 4,0 мм, потребуется минимально еще три дополнительных захода по 0,5 мм (после первого захода на 2 мм), и при последнем заходе вводят диски на величину остатка высоты незаточенной части игл, примерно 0,25 - 0,5 мм. После окончания боковой заточки производится снятие заусениц, образовавшихся после лобовой заточки (фиг.8а). Эта операция производится с использованием чистящей ленты. При этом направление вращения валика 6 с чистящей лентой противоположно направлению колен игл (фиг.7), вследствие чего заусенцы приподнимаются вверх (фиг.8б). После нескольких проходов чистящей ленты производят один-два прохода лобовым камнем до полного выравнивания верхних площадок игл и снятия заусенцев (фиг.8в).

Использование предлагаемого изобретения позволяет значительно увеличить срок службы кардоленты (в 4-6 раз), улучшить качество прочеса шерсти и асбестовых смесей.

Область использования: в текстильной промышленности, в качестве в кардолентах чесальных машин для прочеса шерсти и асбестовых смесей. Сущность изобретения: боковая заточка игл ленты, намотанной на барабан, производится кассетами, содержащими по 25 плоских абразивных дисков. Диски вводятся между иглами ленты при первом выходе на глубину 2± 0,5 мм, при втором и последующих заходах - на глубину 0,5-0,7 мм. При этом должно соблюдаться условие равенства скорости подачи кассет вдоль оси барабана и скорости продольного перемещения витков спирали вдоль барабана. Кроме того, боковую заточку игл диаметром меньше 0,32 мм производят посредством перемещения кассет с дисками только в одном направлении, совпадающем с направлением вворачивания спирали ленты. 1 з.п. ф-лы, 8 ил.

| Способ заточки игольчатой поверхности шляпки чесальной машины | 1988 |

|

SU1645109A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1994-12-15—Публикация

1992-08-11—Подача