Предлагаемое изобретение относится к крупнотоннажной технологии получения технического хлорида калия галургическим способом и позволяет повысить качество продукта и снизить потери КСl.

Известен также способ получения хлорида калия из флотоконцентрата КСl(1), включающий предварительное выщелачивание хлорида натрия из флотоконцентрата слабым раствором КСl или аспирационной водой от пылегазоулавливающей установки с утилизацией отработанного раствора во флотопроцессе, фильтрацию флотоконцентрата и его растворение при 95оС в оборотном маточном растворе, вакуум-кристаллизацию, сгущение осадка и возврат осветленного маточного раствора, на стадию нагревания раствора, центрифугирование, промывку и сушку продукта. Недостатками способа являются низкое содержание основного вещества в продукте (≅98% КСl) и повышенные потери твердого продукта КСl на стадии выщелачивания NaCl за счет растворения.

Целью изобретения является повышение качества продукта и снижение потерь хлорида калия.

Поставленная цель достигается тем, что в способе, включающем выщелачивание хлорида натрия из флотоконцентрата, фильтрацию флотоконцентрата и утилизацию фильтрата, нагревание оборотного маточного раствора теплом конденсируемого пара в поверхностных конденсаторах и затем в теплообменниках, растворение флотоконцентрата, вакуум-кристаллизацию хлорида калия, сгущение осадка и возврат осветленного маточного раствора на стадию нагревания, центрифугирование и промывку осадка, выщелачивание проводят частью маточного раствора, выведенного со стадии сгущения, а раствор после выщелачивания подают в технологический цикл получения обогащенного карналлита, остальную часть маточного раствора выводят после поверхностных конденсаторов, смешивают с отфильтрованным флотоконцентратом и нагревают в теплообменниках. Причем выщелачивание NaCl из флотоконцентрата проводят при фильтрации осадка при соотношении маточного раствора и осадка 0,5-3,0 и раствор после выщелачивания NaCl осветляют, подогревают до 95оС и подают в вакуум-кристаллизационную установку получения обогащенного карналлита, смешивания с насыщенным щелоком карналлита в соотношении раствор:щелок 1:37.

Существенными отличительными признаками заявляемого объекта по сравнению с прототипом являются:

вывод из процесса части оборотного маточного раствора и использование его для выщелачивания NaCl из флотоконцентрата и условия выщелачивания;

утилизация раствора после выщелачивания NaCl в технологическом цикле получения обогащенного карналлита и условия утилизации;

режим растворения флотоконцентрата в оборотном маточном растворе, включающий этапы:

а) смешение флотоконцентрата с маточным раствором, нагретым до 65-75оС в поверхностных конденсаторах теплом конденсируемого пара вакуум-кристаллизационной установки и частичное растворение флотоконцентрата;

б) нагревание пульпы в теплообменниках до 110оС и дальнейшее растворение флотоконцентрата в теплообменниках;

в) окончательное растворение флотоконцентрата в растворителе при обработке острым паром.

Проанализируем указанные отличительные признаки.

Вывод части оборотного маточного раствора из процесса обеспечивает исключение накопления примеси NaCl в оборотном растворе, а использование этого раствора для выщелачивания NaCl из исходного сырья - флотоконцентрата, позволяет одновременно снизить количество поступающей примеси NaCl в технологический цикл и уменьшить потери КСl от растворения. В совокупности эти операции ранее не использовались и предлагаемое соотношение маточного раствора и осадка при выщелачивании было неизвестно. Кроме того, ранее выщелачивание NaCl из флотоконцентрата проводили с целью повышения качества флотопродукта в агитаторах с перемешиванием пульпы, после чего ее фильтровали. Нами предложено удалять NaCl из флотоконцентрата путем промывки кека флотоконцентрата оборотным маточным раствором непосредственно на фильтре, после отделения из осадка основной части жидкой фазы. Эта операция обеспечивает удаление основной массы NaCl из кека флотоконцентрата.

В результате того, что в технологический процесс попадает меньшее количество NaCl и за счет вывода NaCl с частью маточного раствора предотвращается накопление NaCl в оборотном растворе, получаемый по предлагаемой технологии продукт КCl содержит не менее 99,6% (в пересчете на сухое) основного вещества и не более 0,23% NaCl. Также ранее не было известно использование раствора после выщелачивания NaCl из флотоконцентрата (12-1,0% NaCl и 20-16% КСl) в технологии обогащенного карналлита, а следовательно и условия утилизации этого раствора.

Предлагаемый режим растворения флотоконцентрата отличается от известного (1) тем, что операция нагрева оборотного маточного раствора в теплообменниках совмещена с процессом растворения флотоконцентрата. В результате этого большая часть пара, расходуемого на компенсацию эндотермического эффекта растворения хлорида калия во флотоконцентрате, подается в трубчатый теплообменник, а не в растворитель, куда он поступает в виде острого пара и смешивается с насыщенным раствором, разбавляя его. За счет этого обеспечивается более высокий выход продукта и исключаются потери КСl от дебаланса по воде, избыток которой в виде раствора обычно сбрасывают.

Из изложенного следует, что указанные отличительные признаки имеют новизну и обеспечивают положительный эффект в направлении повышения качества продукта и снижения потерь хлорида калия, что позволяет сделать вывод о соответствии заявляемого способа критерию "Существенные отличия".

Выбор соотношения маточного раствора и осадка 0,50-3,0 при выщелачивании NaCl из флотоконцентрата сделан исходя из условия достижения высокой эффективности выщелачивания NaCl из флотоконцентрата. При соотношении количеств раствор/осадок меньше 0,50, снижается эффективность выщелачивания NaCl из флотоконцентрата и происходит быстрое накопление NaCl в цикле растворения-кристаллизации. При соотношении раствор/осадок более 3,0 эффективность выщелачивания не меняется. Осветление раствора после выщелачивания NaCl из флотоконцентрата необходимо для удаления из раствора нерастворимых частиц, ведущих к получению мелкокристаллического карналлита с повышенной влажностью (более 3%). Нагрев раствора после выщелачивания NaCl из флотоконцентрата до 95оС вызван тем, что подаваемый в вакуумкристаллизационную установку насыщенный раствор карналлита имеет такую же температуру. При понижении температуры ниже 95оС будет происходить резкое охлаждение насыщенного раствора карналлита, что приведет к получению плохофильтрующегося мелкокристаллического карналлита. Повышение температуры раствора после выщелачивания выше 95оС нецелесообразно ввиду того, что перегрев раствора приводит к дополнительным затратам на нагрев и последующее охлаждение в вакуумкристаллизационной установке.

Необходимость смешения раствора после выщелачивания NaCl из флотоконцентрата с насыщенным щелоком карналлита в соотношении 1:37 вызвана условиями получения качественного обогащенного карналлита, который должен содержать не менее 31,8% МgCl2. При избытке утилизируемого раствора получается карналлит с меньшим содержанием МgCl2 и наблюдается избыток щелока в процессе получения карналлита. Недостаток утилизируемого раствора не отражается на качестве карналлита и дебалансе щелоков.

Способ получения хлорида калия осуществляют согласно примеру 1.

П р и м е р 1. Пульпу флотоконцентрата КСl, содержащего, % в пересчете на сухую соль: 95,27 КСl; 3,43 NaCl; 1,09 нерастворимый остаток; 0,5 МgCl2; 0,50 СаSО4; амины 134 г/т - в соотношении жидкой и твердой фаз (Ж:Т), равном 1,0, подают на вакуумный фильтр. Жидкая фаза пульпы флотоконцентрата является маточным раствором процесса флотационного обогащения и содержит, % : 10,18 KCl; 19,82 NaCl; 0,38 MgCl2; 0,27 CaSO4; остальное вода. Расход твердой фазы пульпы составляет 2,0 т/ч. На слой частично отфильтрованного на вакуум-фильтре кека флотоконцентрата подают 0,5 т/ч маточного раствора, отобранного из сгустителя. Состав этого раствора, %: 19,68 KCl; 7,51 NaCl; 0,15 MgCl2; 0,31 CaSO4; остальное вода. Причем, промывочный раствор от выщелачивания NaCl из кека флотоконцентрата на фильтре собирают в отдельную емкость и вновь подают на выщелачивание новых порций кека, поддерживая расход 2,5 т/ч. Суммарный расход выщелачивающего агента составляет 3,0 т/ч, а соотношение раствор/осадок при выщелачивании равно 1,5. Раствор содержит, % : 19,37 KCl; 10,21 NaCl; 0,25 MgCl2; 0,33 CaSO4; остальное вода. Этот раствор осветляют от частиц нерастворимого остатка, нагревают до 95оС и подают в бак перед вакуумкристаллизационной установкой получения карналлита, смешивая с насыщенным раствором карналлита в соотношении 1:37. В результате кристаллизации карналлита, сгущения осадка и центрифугирования получают обогащенный карналлит, содержащий, %: 32,30 MgCl2; 24,04 KCl; 2,74 NaCl. Этот продукт соответствует требованиям ГОСТ 16109-70.

Отфильтрованный кек флотоконцентрата (2,1 т) с влажностью 7% и содержанием NaCl 1,80% смешивают в аппарате с мешалкой с 14,1 т нагретого до 70оС в поверхностных конденсаторах оборотного маточного раствора. При этом происходит растворение почти половины флотоконцентрата и охлаждение раствора на 11оС. Далее пульпу флотоконцентрата подают насосом в поверхностный (трубчатый) теплообменник, где нагревают пульпу глухим паром до 110оС. Затем пульпу подают в растворитель с мешалкой, куда добавляют 0,138 т острого пара для обработки пульпы и поддержания температуры в растворителе 107оС. В растворитель также подают 0,25%-ный раствор ПАА из расчета 300 г/т нерастворимого остатка (по 100% ПАА). Насыщенный раствор хлорида калия с частицами нерастворимого остатка подают на осветление в отстойник. Глинистый шлам из отстойника направляют на промывку конденсатом и затем откачивают в шламосборник. Осветленный раствор (15,75 т) подают в вакуум-кристаллизатор. Температура раствора на входе в ВКУ - 92оС, на выходе - 30оС. Пульпу раствора из ВКУ направляют на сгущение в сгуститель. Сгущенную часть с соотношением Ж:Т = 1 центрифугируют, промывая осадок холодной (15оС) водой. Кек влажного продукта сушат при 150оС. Осветленный маточный раствор из сгустителя делят на 2 потока, один поток с расходом 0,5 т/ч по- дают на выщелачивание NaCl из флотоконцентрата, оставшуюся часть вместе с фугатом центрифуг и осветленным раствором от промывки шлама подают на поверхностные нагреватели ВКУ и затем смешивают с флотоконцентратом. После сушки продукта получают 1,61 т/ч хлорида калия, содержащего, %: 99,70 КСl; 0,22 NaCl; 0,01 нерастворимый остаток; 0,01 МgCl2; 0,02 CaSO4 (в пересчете на сухое). Расходная норма по исходному сырью - флотоконцентрату в пересчете на 100% КСl составляет:

H =  = 1,187 т/т где 95,27 и 99,70 - содержание КСl в исходном флотоконцентрате и конечном продукте, %.

= 1,187 т/т где 95,27 и 99,70 - содержание КСl в исходном флотоконцентрате и конечном продукте, %.

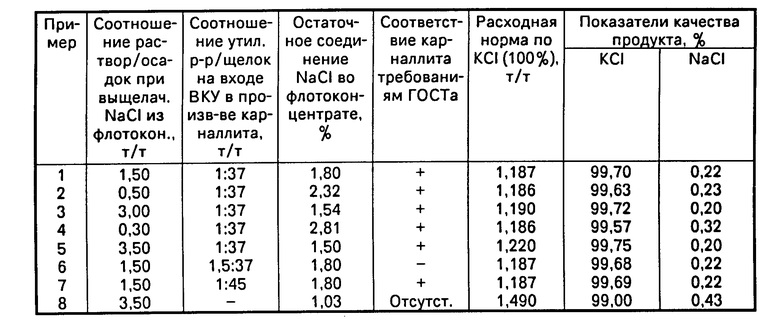

Результаты получения хлорида калия при других режимах приведены в таблице. Как видно из таблицы (пример 4), при низком значении соотношения раствор/осадок при выщелачивании флотоконцентрата, равном 0,30, во флотоконцентрате сохраняется высокая остаточная концентрация NaCl (2,81%), что ведет к ухудшению качества продукта (в нем возрастает содержание NaCl до 0,32% , а содержание КСl уменьшается). При увеличении соотношения раствор/осадок до 3,0 (пример 3) остаточное содержание NaCl во флотоконцентрате снижается до 1,54% и получаемый продукт содержит не более 0,20% NaCl и 99,63% КСl. Дальнейшее повышение соотношения раствор/осадок до 3,50 уже не влияет на остаточную концентрацию NaCl (пример 5) во флотоконцентрате и готовом продукте.

В примере 6 показано, что при увеличении соотношения утилизируемый раствор/карналлитовый щелок до 1,5:37 качество получаемого карналлита не соответствует ГОСТу 16109-70 (содержание MgCl2 в обогащенном карналлите ниже 31,8%). В примере 7 показано, что уменьшение соотношения утилизируемый раствор/карналлитовый щелок до значения 1: 45 не отражается на качестве карналлита и готового продукта КСl.

В примере 8 получение хлорида калия вели по прототипу. Для этого на стадию выщелачивания NaCl из флотоконцентрата подавали слабый раствор хлорида калия (4,5% КСl, 1,8% NaCl, H2O - остальное), близкий по составу к аспирационному раствору от пылегазоулавливающей установки. Соотношение раствор/осадок составило 3,5. Выщелачивание проводили в агитаторе объемом 1,0 м3 при времени выщелачивания 5 мин. Раствор после выщелачивания не вводили в цикл производства обогащенного карналлита, а откачивали на флотофабрику во флотопроцесс. Остальные операции проводили по прототипу. Из таблицы видно, что при этом возрастают потери КСl на стадии выщелачивания. В результате расходная норма по сырью возрастает до 1,49. Кроме того, качество продукта из-за примеси NaCl значительно хуже.

В примерах 1, 2, 3 процесс получения хлорида калия вели по предлагаемому способу. При этом расходная норма по КСl составляла наименьшую величину 1,186-1,190 т/т и содержание примесей в продукте было минимальным: NaCl - 0,20-0,23, а содержание основного вещества не менее 99,6%.

К преимуществам заявляемого способа относятся более высокое качество по- лучаемого продукта, что расширяет область применения продукта и возможность реализации на внешнем рынке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2019 |

|

RU2701609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО КАРНАЛЛИТА | 1997 |

|

RU2132302C1 |

| Способ переработки карналлитовых руд | 1991 |

|

SU1791387A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ РЕАКТИВНОЙ ЧИСТОТЫ | 1991 |

|

RU2116965C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2412115C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА ИЗ ХЛОРМАГНИЕВЫХ РАСТВОРОВ | 1999 |

|

RU2182559C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРНАЛЛИТА | 2011 |

|

RU2458008C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВОЙ РУДЫ | 2021 |

|

RU2779661C1 |

Изобретение относится к способу получений хлорида калия. Хлорид калия получают выщелачиванием хлорида натрия из флотоконцентрата хлорида калия, фильтрацией осадка флотоконцентрата и выводом фильтрата из процесса, растворением кека флотоконцентрата в горячем маточном растворе, вакуум-кристаллизацией хлорида калия и отделением осадка от маточного раствора. Маточный раствор после отделения от осадка делят на два потока, один из которых нагревают в поверхностном конденсаторе вакуум-кристаллизационной установки, смешивают его с кеком флотоконцентрата и полученную пульпу нагревают в поверхностном теплообменнике, а второй поток подают на выщелачивание флотоконцентрата. Выщелачивание хлорида натрия проводят при фильтрации осадка флотоконцентрата при соотношении маточного раствора и осадка 0,5-3,0, выведенный фильтрат осветляют, подогревают до 95°С и подают в вакуум-кристаллизационную установку получения обогащенного карналлита и смешивают с насыщенным щелоком карналлита в соотношении 1 : 37. Повышается качество продукта и снижаются потери хлорида калия. 1 табл.

| Способ получения хлористого калия | 1987 |

|

SU1490081A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1991-02-15—Подача