Изобретение относится к мебельной про.мы тленности.

Известен способ изготовления рулонного облицовочного материала путем пропитки бумаги поли.мерны.м связующим в полярном растворителе. Этот способ приводит к ухудшению условий труда из-за высокой загазованности помещений.

Известен также способ изготовления рулонного облицовочного материала путем склеивания полос lunoHa с рулонным пергаментом горячим способом клеем КФ-БЖ, модифицированным по,п и винил ацетатной дисперсией. Кроме использования дефицитных материалов этот спосЬб характеризуется .многооперационным технологическим циклом, что ведет к увеличению трудовых затрат.

Ближайщим аналогом предлагаемого, изобретения является способ изготовления

волокнистого облицовочного материала д.1я профильных погонажных элементов мебели, включающий в себя сушку натурального древесного ninona, его раскрой, химическую обработку полученных заготовок и их термическую обработку. Согласно этому химическую обработку заготовок проводят путем намазки шпона поливини„1ацетатной дисперсией и совмещения с крепированной бумагой. После этого проводят термическую обработку путем прессования. Затем пкшфуют полученный дублированный шпон.

Целью изобретения является упроп ение процесса при сохранении качества материала.

Поставленная цель достигается тем, что в способе, включаюпгем cyiuKy натуральною древесного 1нпона, его раскрой, химическхк обработку полученных заготовок и их Ttn мическую обработку согласно изобретении.

химическую обработку заготовок проводят путем пропитки их на вальцах составом, содержащим, мае, ч.: карбамид 100; глицерин 4-6; воду 200-300, при температуре 35 -45°С в течение 55-65 с, а термическую обработку осуш,ествляют непосредственно после химической обработки путем последовательных стадий сушки пропитанных заготовок до влажности 1 -18% и термопроката до степени упрессовки 6-9% от начальной толщины заготовки.

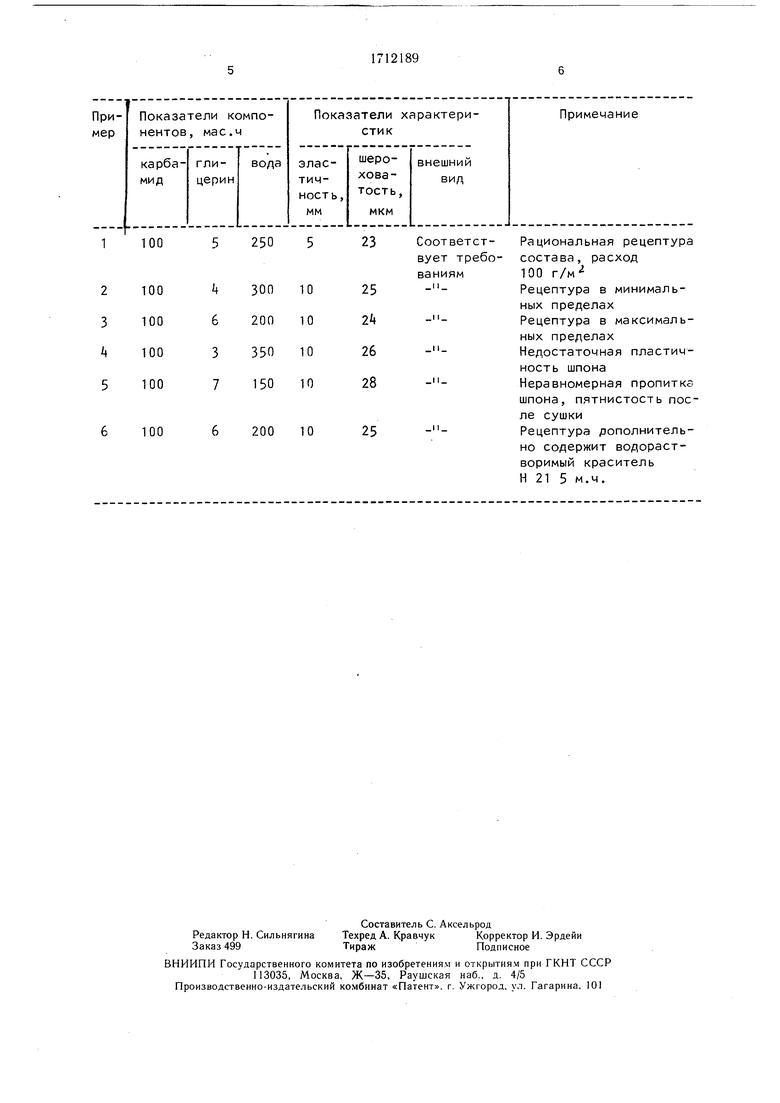

Пример I. Состав 1 подавали в ванну пропиточно-сушильного агрегата. Температура рабочего раствора 35°С. Натуральный древесный шпон пропускали в зоне вальцевания и подавали в сушилку. Конечная влажность шпона 1 1%. Наработанный пакет шпона подавали к термопрокатному станку и пропускали с получением степени упрессовки б%.

Качество облицовочного материала оценивали по ГОСТ 15612-85 «Изделия из древесины и древесных материалов. Методы определения параметров пероховатости поверхности (определение шероховатости) и ГЧХ.Т 6806-73 «Материалы лакокрасочные. .Метод определения эластичности пленки при изгибе (определение эластичности), а по результатам облицовывания профильных элементов - визуально на соответствие образцу-эталону. Результаты приведены в таблице:

Пример 2. -Способ осуществляют аналогично примеру 1, но температура пропиточного раствора 45°С. Конечная влажность шпона 16%. Степень упрессовки после термопроката 9%. Оценка качества облицовочного материала как в примере 1. Результаты приведены в таблице.

Пример 3. Способ осунхествляют аналогично примеру 1, но температура пропиточного раствора . Конечная влажность ппюна 14%. Степень упрессовки после термопрокага 9%. Анализ аналогичен.

Пример 4. Способ осуществляют анало1ПЧНО примеру 1, по температура пропиточного раствора 42°С. Конечная влажность ппюна 13%. Степень упрессовки после теронроката 8%. Анализ аналогичен.

Пример 5. Способ осуществляют аналогично примеру I, но температура пропиточного раствора 42°С. Конечная влажность щпона 15%. Степень упрессовки шпона после термопроката 8%. Анализ качества аналогичен.

Пример 6. Способ осуществляют аналогично примеру 1, но температура пропиточного раствора 40°С. Конечная влажность шпона 13%. Степень упрессовки щпона после термопроката 8%. Дополнительно в пропиточный раствор вводится водорастворимый краситель марки Н 21 в количестве 5 мае. ч. Анализ качества аналогичен.

Предлагаемый способ позволяет упростить процесс за счет исключения трудоемких

операций по дублированию шпона крепированной бумагой, прессования и последуюniero шлифования.

Из таблицы видно, что полученный мате0 риал обладает высокими показателями качества, соответствующие требованиям, предъявляемым .к шпону по технологическому процессу. Производство профильных погонажных элементов мебели на оборудовак НИИ фирмы «Хомаг.

Формула изобретения

Способ изготовления волокнистого облицовочного материала для профильных погонажных элементов мебели, включающий в себя сушку натурального древесного шпона, его раскрой, химическую обработку полученных заготовок и их термическую обработку, отличающийся тем, что, с целью упрощения процесса при сохранении качества

5 материала, химическую обработку заготовок проводят путем пропитки их на вальцах составом, содержащим, мае. ч.: карбамид 100; глицерин 4-6; вода 200-300, при температуре 35-45°С в течение 55-65 с, а термическую обработку осуществляют непосредственно после химической обработки путем последовательных стадий сушки пропитанных заготовок до влажности 11 -18% и термопроката до степени упрессовки 6-9% от начальной толщины заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 1995 |

|

RU2091217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОЙ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 1992 |

|

RU2024667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ФАСАДНЫХ ПОВЕРХНОСТЕЙ МЕБЕЛИ | 2004 |

|

RU2261640C1 |

| Способ облицовывания древесных плит | 1980 |

|

SU992240A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| Способ изготовления рамочных дверей мебели | 1988 |

|

SU1664558A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2001 |

|

RU2229377C2 |

| СПОСОБ ОКРАШИВАНИЯ ДРЕВЕСИНЫ | 2001 |

|

RU2194613C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕБЕЛИ | 2007 |

|

RU2345691C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ, СТАБИЛЬНОСТИ РАЗМЕРОВ И ТВЕРДОСТИ ПОВЕРХНОСТИ ДРЕВЕСНЫХ ИЗДЕЛИЙ | 2003 |

|

RU2360792C2 |

Изобретение относится к .мебельной промышленности и позволяет упростить процесс при сохранении качества волокнистого облицовочного материала для профильных погонажных элементов мебели. Натуральный древесный щпон сушат, раскраивают на заготовки, проводят химическую обработку их путем пропитки на вальцах составом, содержащим, мае. ч.: карбамид 100; глицерин 4—6; вода 200—300, при температуре 35—45°С в течение 55—65 с. Затем пропитанные заготовки подвергают су;нке до влажности 11 —18% и термопрокату до степени упрессовки 6—9% от начальной толщины заготовки. 1 табл.(?>&

| Способ изготовления рулонного облицовочного материала | 1987 |

|

SU1449609A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Производство профильных погонажных элементов мебели на оборудовании фирмы «Хо.маг» (опытный) | |||

| Всесоюзное научно-производственное объединение мебельной промьцпленности М., 1988, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-26—Подача