Изобретение относится к контролю параметров трубы при обработке металлов давлением и может быть использовано для точной гибки труб в судостроении, судоремонте, самолетостроении и других отраслях.

Известен способ контроля при гибке трубы угла пружинения с определением его отклонения от допустимого и последующей догибкой трубы на величину превышения допуска при повторном прижиме трубы к гибочному шаблону (авт.св. N 517356, кл. B 21 D 7/024).

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ контроля параметров трубы [1], заключающийся в том, что копию многоколенной трубы изготавливают, выполняя следующие операции.

Снятие с модели серии замеров, определяющих ось для каждой из прямолинейных участков модели, при этом ось предыдущего прямолинейного участка в основном не пересекает ось последующего участка, а проходит в непосредственной близости от нее, разработку программы для ЭВМ, причем полученные замеры являются данными для расчета теоретической точки пересечения поименованных осей в районе каждого погиба, а также для введения в ЭВМ информации, базирующейся на данных о фиктивных осях, соединяющих названные теоретические точки пересечения, и представленной длинами каждой из поименованных прямолинейных частей и данными угловых размеров каждой из них относительно смежной части или частей; использование ЭВМ для подачи команд исполнительным механизмом станка в соответствии с программой гибки многоколенной трубы.

Недостатками способа контроля параметров многоколенной трубы являются высокая себестоимость и трудоемкость изготовления и сборки трубопроводов сложной конфигурации.

Целью изобретения является повышение точности многоколенной гибки трубы.

Это достигается тем, что способ контроля параметров трубы при многоколенной гибке, включающий определение измерительной системы длин и пространственного положения в системе координат осей прямых участков колен трубы, расчет параметров колен трубы, включает также операцию расчета параметров гибки последующих колен трубы с учетом неточности гибки предыдущих, при этом определение параметров каждого отогнутого колена и в целом трубы осуществляется измерительной системой непосредственно в процессе гибки по двум излучателям сигналов, расположенным на одной прямой, совпадающей с осью начального прямого участка трубы или параллельной ей, а измерительная система настраивается по указанным двум излучателям сигналов только перед гибкой первого колена трубы.

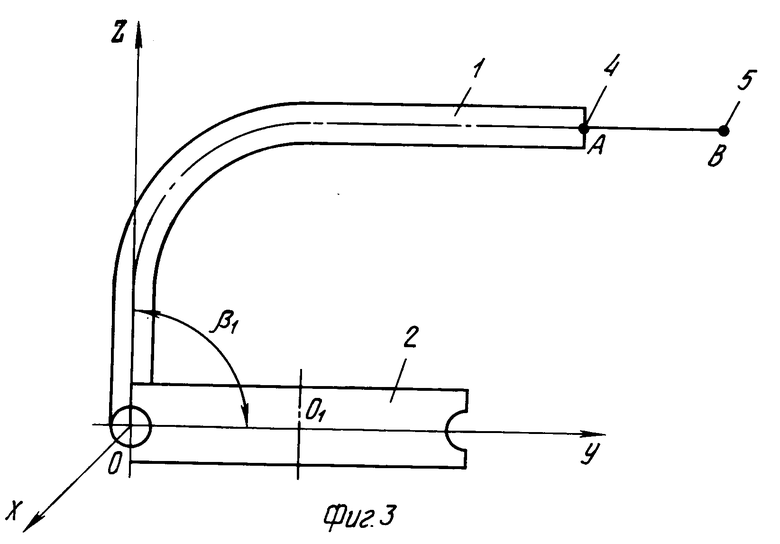

Систему координат принимают прямоугольной, при этом одну из осей координат совмещают с осью подачи трубы, другие направляют параллельно оси гибкого шаблона, а начало координат устанавливают в точке касания оси трубы и среднего радиуса гибочного шаблона.

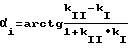

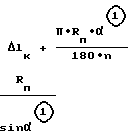

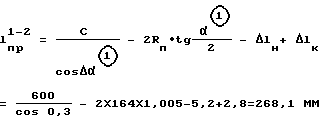

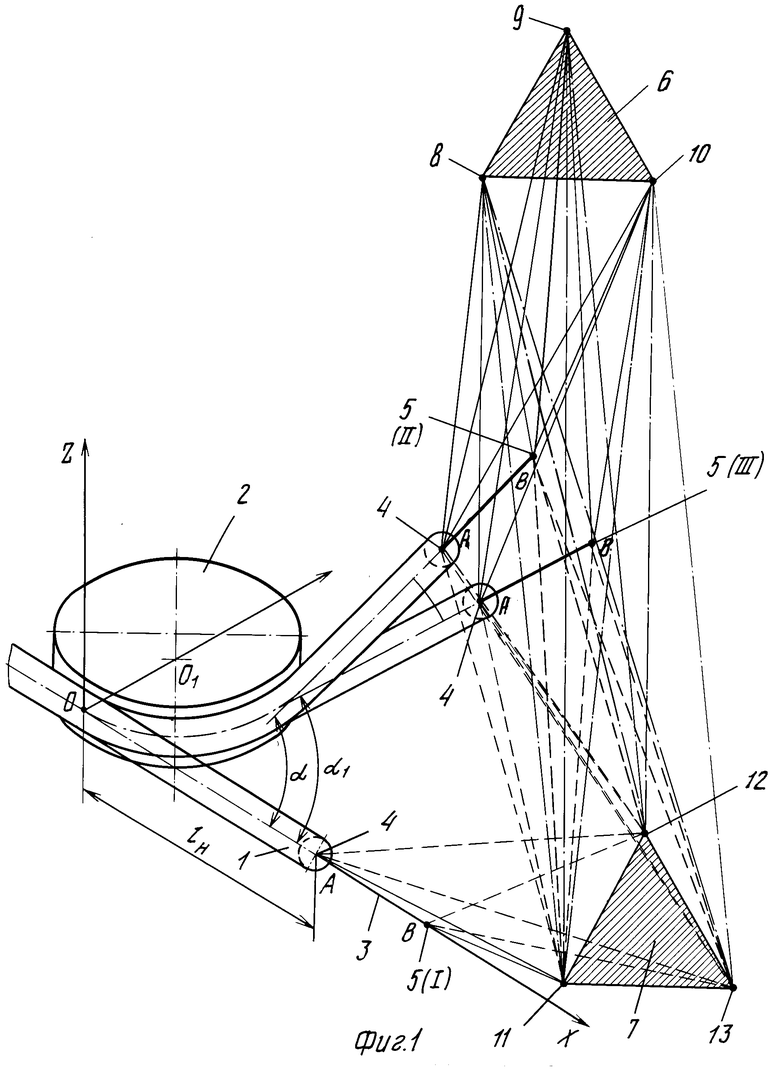

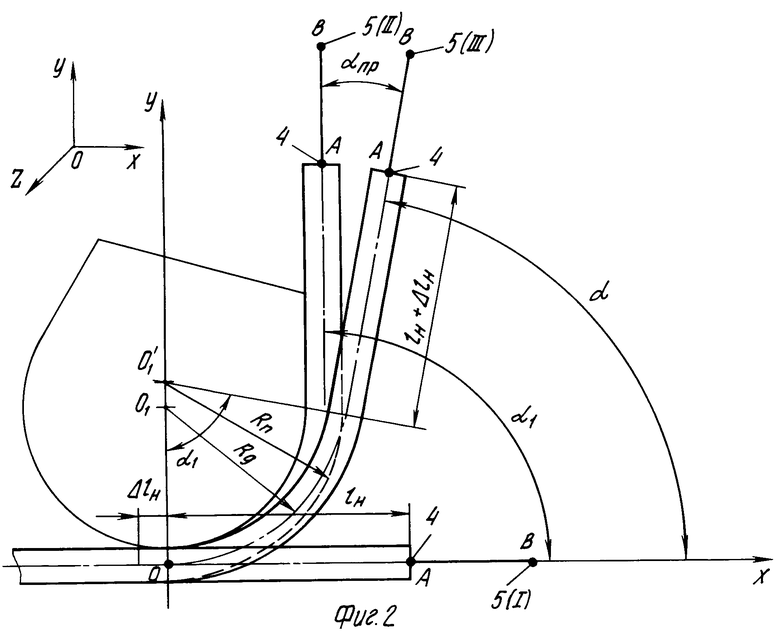

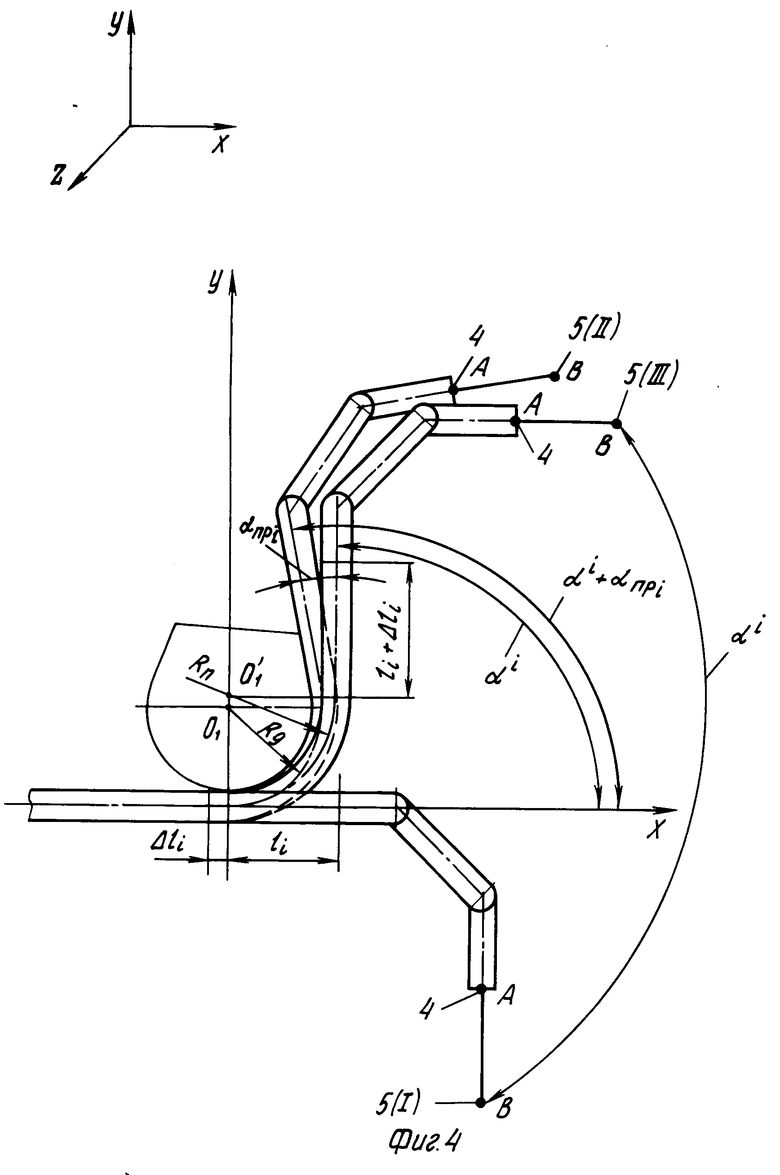

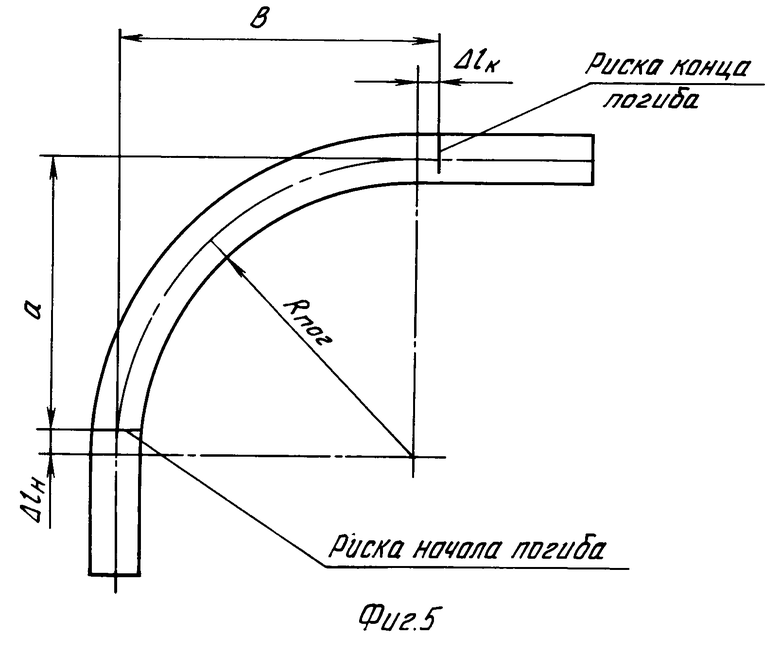

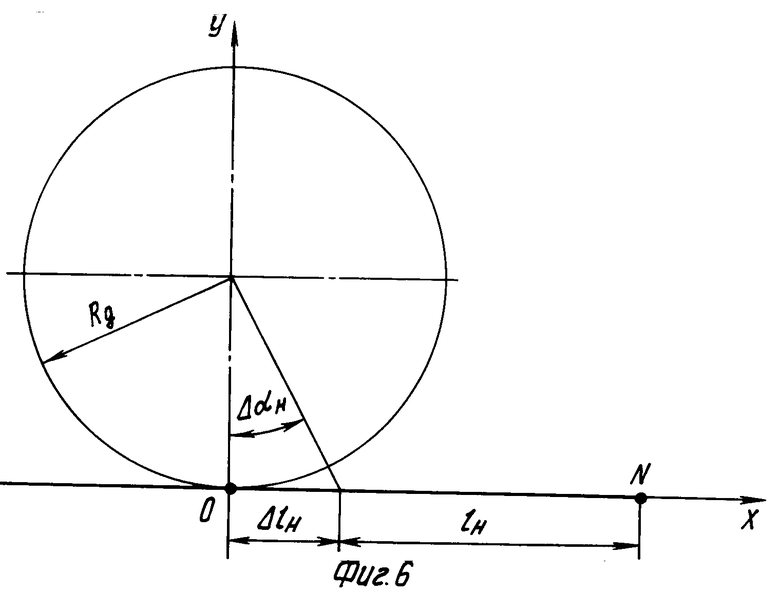

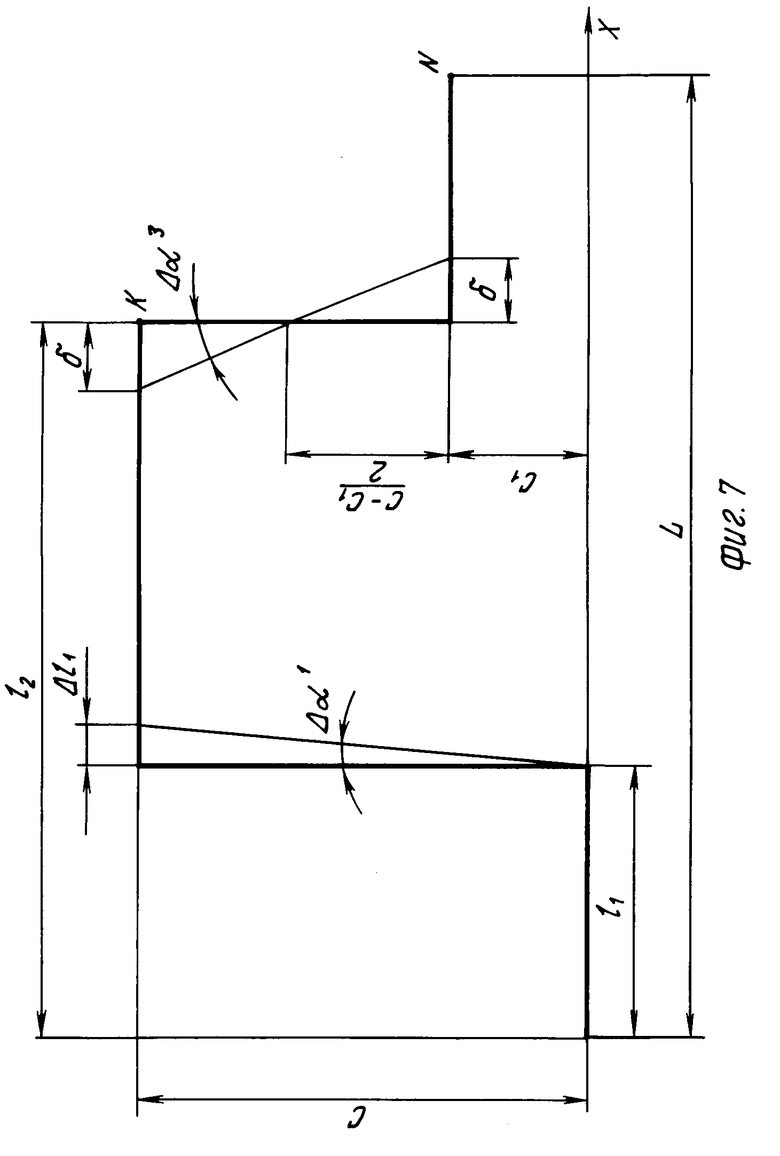

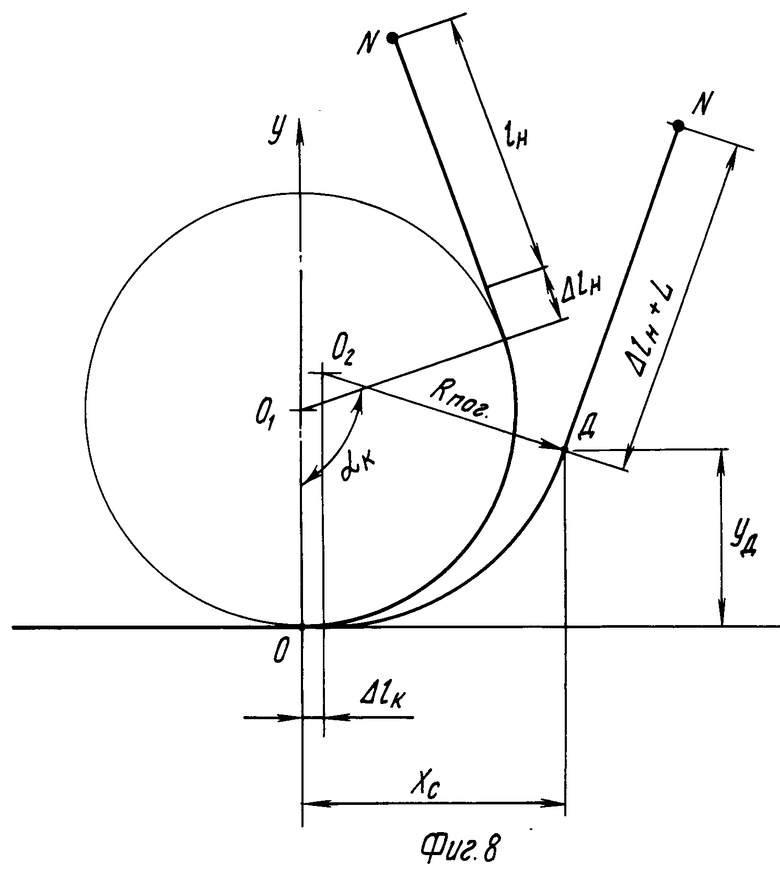

На фиг.1 показана измерительная система для контроля параметров погиба, определяющих пространственное положение начального прямого участка трубы, точечных излучателей и приемников сигналов; на фиг.2 - контролируемые параметры гибки и схема положения начального прямого участка трубы, снабженного точечными излучателями, перед гибкой, после гибки и после отвода прижима от трубы после выполнения первого гиба; на фиг.3 - угол между плоскостями погибов, контролируемый в случае, когда погибы находятся в разных плоскостях; на фиг. 4 - схема положения начального прямого участка, снабженного точечными излучателями, при выполнении i-ого погиба; на фиг.5 - смещение рисок по отношению к началу и концу погиба; на фиг.6 - схема расчета величины Δlн; на фиг.7 - эскиз трубы для контрольного расчета; на фиг.8 - схема расчета величин Δlк и Rпог.

Способ осуществляется следующим образом.

Перед началом гибки трубы 1 производят настройку относительного гибочного шаблона 2 измерительной системы, состоящей из штанги 3 с излучателями 4 и 5 и двух измерительных стоек, несущих жесткие треугольные рамки 6 и 7, содержащие в углах приемники (излучатели) 8-13 (фиг.1).

Настройка измерительной системы производится следующим образом.

Штанга 3 с излучателями 4 и 5 сигналов через вкладыш устанавливается в рабочем ручье гибочного шаблона и ползуна трубогибочного станка таким образом, чтобы излучатель 4 совместился с точкой 0 в торцовой плоскости ползуна, являющейся точкой касания среднего радиуса гибочного шаблона и оси обрабатываемой трубы. В точку 0 помещается начало декартовой системы отсчета, при этом ось Х совмещена с осью начального прямолинейного участка трубы 1 перед началом гибки, т.е. осью подачи трубы.

Измерительные стойки с рамками 6 и 7 размещаются произвольно вне рабочей зоны с данной трубой, но так, чтобы приемники (излучатели) каждой из рамок имели возможность принять сигналы излучателей 4 и 5 в любом пространственном положении начального прямолинейного участка гнутой трубы, несущей штангу 3 с излучателями 4 и 5, а также взаимные сигналы приемников (излучателей) в режиме излучения. При этом каждая из рамок имеет возможность углового поворота относительно корпуса измерительной стойки.

Каждый приемник одной измерительной стойки, приняв сигналы от всех излучателей (приемников) другой измерительной стойки и излучателей 4 и 5 штанги 3, фиксирует свое положение относительно другой измерительной стойки и начала координат. Последовательно задействовав каждый из приемников 8-13 (излучателей) обеих измерительных стоек с помощью ЭВМ, рассчитывают базу измерения для данного положения измерительных стоек относительно гибочного шаблона 2 и обрабатываемой трубы 1.

Существенным преимуществом расчетной базы измерения перед способами измерения с фиксированной материальной базой измерения является то, что увеличение объекта измерения в габаритах, не влечет за собой увеличение массогабаритных характеристик измерительного устройства, а также исключает влияние на точность измерения его собственных деформаций зависящих от условий эксплуатации и массогабаритных характеристик, а потому не ухудшаются условия работы с измерительным устройством .

.

После настройки измерительной системы штанга 3 с излучателями 4 и 5 извлекается из рабочего ручья гибочного шаблона. Обрабатываемая труба 1 устанавливается на станке произвольно относительного базового торца ползуна. Во внутреннюю полость трубы 1 заводится и закрепляется штанга 3 с излучателями 4 и 5.

Включаются в работу приема сигналов измерительные стойки, и приемники 8-13 принимают сигналы излучателей 4 и 5 для определения точного перемещения трубы по оси подачи на длину начального прямого участка lн, заданного чертежом. Далее подача трубы прекращается. Труба закрепляется в зажиме и включается механизм поворота гибочного шаблона на заданный угол. При этом пластическая деформация изгиба начинается после перемещения трубы по оси Х на некоторую величину Δlн (фиг.5), выражающую смещение риски начала погиба от теоретической линии сопряжения радиуса погиба с прямым участком трубы.

Величина смещения определяется конструктивным исполнением станка, износом его механизмов и размерами гибочного шаблона. При обычной традиционной гибке эта величина, так же как и Δlк определяется опытной гибкой трубы данного диаметра на угол 90о с определением величин а и б и расчетом Δlн и Δ lк.

В предлагаемом способе контроля параметров трубы величина Δlнопределяется максимальной координатой Х излучателей 4 и 5 до появления координаты Y, свидетельствующей о фактическом начале пластической деформации изгиба. По величине Δlн определяется угол поворота αн(фиг.6) гибочного шаблона до начала фактической пластической деформации изгиба: =tgαн; αн=arctg

=tgαн; αн=arctg

Полный угол поворота гибочного шаблона α к определяется как сумма углов:

α к = α 1 + αн .

Угол погиба с учетом пружинения α 1 равен

α 1 = m ˙ α , где m - усредненный коэффициент, учитывающий упругую деформацию в зависимости от материала;

α - угол погиба.

После поворота гибочного шаблона на угол αк станок выключается. Вычислительный комплекс по результатам замеров пространственного положения излучателей 4 и 5, определяющих положение в пространстве начального прямого участка трубы, выдает действительные параметры отогнутого колена. Для чего необходимо снять координаты излучателей 4 и 5 в трех положениях трубы:

I - после подачи трубы на длину прямого участка;

II - после поворота гибочного шаблона на угол α к без освобождения трубы из зажима;

III - после освобождения трубы из зажима.

Освобожденная от зажима труба под действием упругой деформации отклоняется от гибочного шаблона (фиг.2) на угол пружинения α пр . При этом начальный прямолинейный участок трубы, несущий излучатели 4 и 5, получает значительные угловые перемещения, что способствует более точному определению параметров.

Математический аппарат подсчета параметров колена состоит в использовании свойств пересекающихся прямых, лежащих в плоскости изгиба и содержащих каждая по две точки, расстояние между которыми и координаты которых известны.

Уравнение прямой, проходящей через две точки А и В с известными координатами имеет описание: =

=  , которое при известных ХА, ХВ, YA, YB приводится к виду Y = kx + b из которого и определятся величины k и b, где k = tgα , где α - угол наклона прямой к оси Х.

, которое при известных ХА, ХВ, YA, YB приводится к виду Y = kx + b из которого и определятся величины k и b, где k = tgα , где α - угол наклона прямой к оси Х.

В предлагаемом способе контроля параметров трубы при многоколенной гибке точками с известными координатами являются излучатели 4 и 5 (соответственно точкой А обозначен излучатель 4, а точкой Б - излучатель 5 на фиг.1-3).

По координатам излучателей 4 и 5 на штанге 3 в положениях трубы I, II и III записывают уравнения прямых:

YI = kI˙ xI + bI

YII = kII ˙xII + bII

YIII = kIII ˙xIII + bIII

из которых определяют числовые значения угловых коэффициентов kI, kII, kIII, равных тангенсу угла наклона начального прямого участка трубы к оси Х до гибки, после гибки, когда труба еще в зажиме, и после гибки освобожденной из прижима трубы.

Тогда фактический угол гиба α i на i-ом погибе (фиг.4) равен углу пересечения линий, совмещенных с отрезками АВ в положениях трубы I и III, т.е.

tgαi =  ; αi=arctg

; αi=arctg

Фактический угол пружинения на i-ом погибе равен углу пересечения линий, совмещенных с отрезками АВ в положениях трубы II и III, т.е.

tgαпр =  ; αпр=arctg

; αпр=arctg

Фактический угол гиба α i при зажатой трубе определяется по зависимости

tgαi =

Для первого погиба направление отрезка АВ в положение трубы I совпадает с осью Х, поэтому:

kI = 0

α1 = arctg kII αпр=arctg

= arctg kIII

= arctg kIII

Определив действительные значения углов α 1 ,αпр,  , α н, Δ lн, lн по известным зависимостям вычислительный комплекс выдает и все остальные параметры трубы и техпроцесса:

, α н, Δ lн, lн по известным зависимостям вычислительный комплекс выдает и все остальные параметры трубы и техпроцесса:

αк - угол поворота гибочного шаблона;

Δ l1 - смещение вершины угла второго погиба;

lпог1 - длина трубы, приходящаяся на первый погиб;

Rп - действительный радиус погиба;

Δ lк - смещение риски отметки конца погиба;

Lостатка - остаток прямой трубы после гибки первого погиба.

Таким образом, не снимая трубы со станка, после первого погиба получаем полную информацию о параметрах трубы и техпроцесса.

Задание параметров трубы последующих погибов удобнее пояснить на примере изготовления 4-коленной трубы с известными размерами (фиг.7).

На примере изготовления конкретной трубы (фиг.7) покажем каким образом после определения действительных параметров отогнутого колена происходит корректировка параметров последующих колен (длин, угловых размеров) в целях обеспечения изготовления трубы требуемой конфигурации.

Предположим, что необходимо изготовить трубу (фиг.7) из углеродистой стали диаметром 60 мм и размерами c, l1, l2, c1, L,

при этом:

L = 2500 мм; l1 = 500 мм; l2 = 1500 мм; с1 = 150 мм  =

=  =

=  =

=  = 90°; С = 600 мм.

= 90°; С = 600 мм.

Назначаются технологические параметры гибки трубы на станке :

Rg - средний радиус гибочного шаблона для трубы диаметром 60 мм рекомендуется Rg = 160 мм;

α к- угол поворота гибочного шаблона по отсчетному устройству станка, равный сумме α1 + αн , где α н- угол поворота гибочного шаблона до начала пластической деформации изгиба, определяется предлагаемым способом в начале гибки;

α 1- угол гиба с учетом пружинения первоначально задается расчетом по формуле:

α1= m ˙α , где α - угол погиба по чертежу;

m - усредненный коэффициент упругой деформации, учитывающий угол пружинения в зависимости от материала, для нашего случая:

m = 1,022

α 1= 1,022 x 90о = 92о

lн - длина начального прямого участка, которая рассчитывается по размеру l1:

lн = l1 - Rп , где Rп - средний радиус погиба трубы после снятия упругой деформации:

Rп = Rg ˙k где k - усредненный коэффициент упругой деформации, учитывающий марку материала трубы. Для нашего случая k = 1,024 .

Rп = 160 х 1,024 = 164 мм; lн = 500 - 164= = 336 мм.

Далее устанавливаем на станок комплект гибочной оснастки с радиусом гибочного шаблона Rg = 160 мм, располагаем около станка измерительные системы и настраиваем ее стойки относительно круга и начала координат. Затем устанавливаем трубу на станок произвольно, но так чтобы конец трубы выступал относительно торца ползуна настолько, чтобы раскрепить по внутренней поверхности трубы штангу 3, несущую излучатели 4 и 5.

Труба подается по оси Х на длину прямого начального участка, т.е. до тех пор, пока координаты, выданные вычислительным комплексом излучателей 4 и 5, обозначенные точками А и В, будут иметь значения:

точка А (XA = lн; YA = 0)

точка В (XB = lн +  ; YB = 0)

; YB = 0)

После этого трубу закрепляют прижимом к гибочному шаблону и включают станок на гибку.

Пластическая деформация изгиба не начинается сразу с момента начала вращения гибочного шаблона, а с некоторого перемещения Δlн трубы вдоль оси подач. Момент начала пластической деформации изгиба фиксируется приращением координаты Х излучателей 4 и 5 до появления координаты Y. В нашем случае зафиксированная величина Δlн = 5,2 мм, а угол поворота гибочного шаблона α н ( фиг. 8) и полный первоначальный угол поворота гибочного шаблона определяются по зависимостям: αн=arctg = arctg

= arctg = 1,90

= 1,90

αк = α1 + αн

α к= 92 + 1,9о = 93,9о

После поворота гибочного шаблона на угол α к станок выключается. Начальный участок трубы при этом займет положение II (фиг.2) и будет наклонен к оси Х под углом α1 , величина которого определяется по угловому коэффициенту kII:

α 1= arctg kII = 92,3о .

Далее труба освобождается от зажима. Начальный участок трубы займет положение II и будет наклонен к оси Х под углом  , величина которого определяется по угловому коэффициенту kIII:

, величина которого определяется по угловому коэффициенту kIII: = arctg kIII = 90,3° .

= arctg kIII = 90,3° .

Угол пружинения α пр можно определить как

αпр=arctg или αпр=

или αпр= =92,3°-90,3°=2°

=92,3°-90,3°=2°

Таким образом по результатам замеров и предложенному алгоритму вычислений выдаются после гибки первого погиба следующие параметры трубы и техпроцесса: =90,3°

=90,3° = +0,3°

= +0,3°

αпр= 2о Δlн = 5,2 мм

α1= 92,3о lн = 336 мм

αн = 1,9о

αк = 94,2о Δl1=C·tg =3,2 мм

=3,2 мм

Кроме того, после каждого погиба выдается длина остатка прямой трубы, исходя из длины отрезанной заготовки и длины трубы от начала до конца произведенного погиба.

Развернутая длина трубы:

Lраз = lн + lпр1-2 +lпр2-3 + lпр3-4 + lн + 4lпог, где lн = l1-Rп; Rп = Rg х 1,024 = 163,8 = 164 мм

lн = 500-164 = 336

lпр1-2 = с - 2Rп = 600 - 328 = 272 мм

lпр2-3 = l2-l1 - 2Rп = 1500 - 500 - 328 = 672 мм

lн = L - l2 - Rп = 2500 - 1500 - 164 = 836 мм

lпр3-4 = (с - с1) - 2Rп = 450 - 328 = 122 мм

lпог =  =

=  = 248,8 мм

= 248,8 мм

4lпог = 248,8 х 4 = 995 мм

Lраз. = 336 + 272 + 672 + 122 + 836 + 995= = 3233 мм

Допуск на отрезку ± 3 мм.

Полагаем, что отрезана заготовка длиною 3235 мм.

Остаток трубы после первого погиба:

Lост = Lзаг - [lн + Δlн + lпог1 + Δ lк], где

l ; l

; l =250,3

=250,3

Δlк - отклонение отметки риски конца погиба от теоретической линии сопряжения радиуса погиба с прямым участком трубы .

Фактические величины Rп и Δlк определяются по зависимостям, отражающим условие равенства длины дуги погиба до и после освобождения согнутой трубы из зажима (фиг.7) и известную координату XD точки D (конец погиба): =

=

Для нашего случая Δlк = 2,8 мм, Rп = 164 мм

Lост = 3235 - 336 + 5,2 + 250,3 + 2,8 = 2640,7 мм

Таким образом, не снимая трубы со станка, после каждого погиба получаем полную информацию о параметрах трубы и техпроцесса.

Далее вычислительный комплекс задает параметры гибки второго погиба при соблюдении следующих условий:

угол второго погиба должен быть равен углу первого погиба, что обеспечит параллельность прямого остатка трубы после гибки второго погиба начальному прямому участку трубы;

длина прямого участка трубы между первым и вторым погибом определяется габаритным размером С .

Выдаваемые параметры гибки второго погиба:

Угол поворота гибочного шаблона  :

: =

=  = 94,2°

= 94,2°

Длина прямого участка трубы между первым и вторым погибами (фиг.6): =

=

По данным параметрам производим гибку второго погиба, т.е. вдоль оси Х труба подается на величину lпр1-2, закрепляется в зажиме, производится поворот гибочного шаблона на угол = 94,2°.

= 94,2°.

После гибки по методике, описанной для первого гиба, выдаются действительные значения: αпр,  ,

, ,по которым уточняются Rп, Δlн, Δlк, которые должны совпадать с величинами аналогичных параметров на первом погибе или незначительно отличаются от них в случае отклонения угла погиба

,по которым уточняются Rп, Δlн, Δlк, которые должны совпадать с величинами аналогичных параметров на первом погибе или незначительно отличаются от них в случае отклонения угла погиба  от

от  .

.

Далее задаются на станке технологические параметры гибки сразу последнего и предпоследнего погибов. При этом длины прямых участков между погибами и конечного участка, углы погибов  и

и  определяются из следующих условий:

определяются из следующих условий:

углы третьего и четвертого погибов должны быть равны между собой, чтобы обеспечить параллельность прямых участков после второго погиба и конечного прямого участка;

сумма проекций участков трубы на оставшихся погибах на ось Y должна соответствовать размеру (С - С1), а сумма проекций всех участков трубы на ось Х - размеру L.

Соблюдение перечисленных условий обеспечит собираемость трубы в трубопровод без отрезки припусков и подгибки трубы в процессе сборки за счет того, что предлагаемый способ контроля параметров трубы позволяет заданием откорректированных параметров на последнем и предпоследних погибах поместить конец многоколенной трубы в сборочную точку N (фиг.6) путем сравнения величины суммы проекций участков гнутой трубы на ось Х со сборочным размером L, а также определения отклонения остатка прямой трубы. Отклонение суммы проекций всех участков гнутой трубы на ось Х при изготовлении трубы традиционным способом может быть величиной отрицательной и положительной.

На практике заготовку отрезают заведомо длиннее, чтобы готовую трубу можно было обрезать в размер L, который имеет жесткий допуск на изготовление, и определением величины отклонения фактического остатка прямой трубы от теоретической развернутой длины заготовки, приходящейся на оставшиеся погибы.

Отклонение фактического остатка прямой трубы от теоретической развернутой длины заготовки может быть величиной положительной и минусовой. В случае минусового отклонения при традиционном методе изготовления многоколенной трубы его устраняют ручной тяжелой подгонкой формы трубы, а в случае плюсового отклонения этот припуск отрезают на готовой трубе после обмера трубы на измерительном стенде. В нашем случае величина отклонения компенсируется соответствующей корректировкой параметров трубы на оставшихся погибах (фиг.9).

Для нашего случая вычислительный комплекс выдал величину отклонения ΔL = = -3 мм. В связи с тем, что параметры третьего и четвертого погибов назначаются с учетом условия огибания объектов на трассе трубопровода как слева, так и справа трубы, величину отклонения ΔL делим на два, т.е. величину смещения вершины угла третьего погиба смещаем на величину δ =  , а другую половину отклонения учитываем при назначении длины конечного прямого участка lк.

, а другую половину отклонения учитываем при назначении длины конечного прямого участка lк.

Отклонение δ определяет угол корректировки углов третьего и четвертого погибов (фиг.9).

= sin

= sin

=arcsin -

=arcsin -  = arcsin 0,007

= arcsin 0,007 = -0,4°

= -0,4°

Таким образом, вычислительный комплекс расчетом выдает следующие корректированные параметры трубы для гибки последующих колен:

δ = -1,5 мм;  =

= = -0,4°

= -0,4° =

= =89,6° Rп=164 мм; l

=89,6° Rп=164 мм; l

lпр3-4 = 128,6 мм; lк = 831,8 мм;  =

= =93,59°

=93,59°

Величина проекции трубы на ось Х должна быть равна 2500 мм; величина проекций участков трубы на ось Y - 600 мм.

Направление начального и конечного прямых участков трубы должно совпадать или быть параллельным относительно оси Х.

Составляем выражение для подсчета суммы проекций участков трубы на ось Х: +

+

Сумма проекций на ось Y:

В связи с тем, что углы третьего и четвертого погибов равны между собой, обеспечивается взаимная параллельность прямых участков между собой и параллельность их оси Х.

Труба без последующей подгонки на сборке имеет сборочный размер L = 2500 мм, обеспечены габариты С = 600 мм и С1 = =150 мм, габарит l1 = 500 мм, а l2 = 1500 мм в допуске на огибание трубой объектов по трассе.

Кроме того, труба оказалась замеренной по всем своим параметрам и нет необходимости помещать ее для измерения на контрольно-измерительный стенд.

Для точного изготовления многоколенной трубы не потребовалась труба-эталон или шаблон.

Реализация предлагаемого способа гибки обеспечивает следующие преимущества изготовления трубопроводов:

исключается подгибка труб - дополнительная трудоемкая операция, нередко сопряженная с тяжелым ручным трудом, которая позволяет довести пространственное положение концевых присоединительных участков трубы в пределах заданного допуска на их взаимное отклонение;

данное обстоятельство значительно облегчает условия сборки трубы с концевой арматурой (фланец, штуцер, ниппель), так как сборка выполняется перпендикулярно оси концевого участка и с помощью простейшей оснастки, на порядок снижая трудоемкость сборки;

создаются условия внедрения технологии изготовления труб с приварными до операции гибки фланцами, которая значительно облегчает и удешевляет создание средств механизации не только на основных, но и вспомогательных операциях (межоперационное транспортирование, установка и съем трубы со станка после обработки, межоперационное накопление);

создаются условия прокладки трасс трубопроводов в затесненных условиях;

устраняется необходимость создания дорогостоящих контрольно-измерительных стендов для измерения строительных размеров при изготовлении труб по эскизам, так как все параметры трубы определяются в процессе гибки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ ГИБКИ ТРУБ МНОГОКОЛЕННОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ НА ТРУБОГИБОЧНЫХ СТАНКАХ НАМОТОЧНОГО ТИПА | 1993 |

|

RU2076009C1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 2004 |

|

RU2270733C1 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ГИБКИ ТРУБ | 2011 |

|

RU2481910C2 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| Способ изготовления судовой забойной трубы с фланцами и рабочая оснастка для его осуществления | 2024 |

|

RU2821673C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГИСТРАЛЬНОЙ ТРУБЫ ПО АНАЛИТИЧЕСКОЙ ИНФОРМАЦИИ | 1997 |

|

RU2126760C1 |

Использование: обработка металлов давлением, в частности контроль процесса гибки труб. Сущность изобретения: способ включает определение измерительной системой длин и пространственного положения в системе прямоугольных координат осей прямых участков колен трубы при ее гибке по шаблону и расчет параметров каждого из колен трубы. Расчет параметров гибки последующих колен трубы производят с учетом неточности гибки предыдущих. Параметры гибки определяют измерительной системой по двум излучателям сигналов, расположенным по прямой, совпадающей с осью начального прямого участка трубы или параллельной ей. Одну из осей координат совмещают с осью подачи трубы, другую направляют параллельно оси гибочного шаблона, а начало системы координат устанавливают в точке касания оси трубы и среднего радиуса гибочного шаблона. 1 з.п. ф-лы, 8 ил.

| УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 1994 |

|

RU2072145C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1994-12-30—Публикация

1991-02-06—Подача