Изобретение относится к оборудованию для гибки труб и может быть использовано для горячей гибки труб с использованием поворотного рычага - водила.

Известен трубогибочный станок с индукционным нагревом, содержащий установленные на станине каретку продольной подачи трубы, направляющие ролики, нагревательное устройство, закрепленное на оси с возможностью поворота водила, связанное с захватом, при этом водило снабжено механизмом регулировки длины плеча, обеспечивающего заданный радиус погиба, (см. авторское свидетельство СССР №984564, кл. B21D 7/02, 1982 г).

В результате анализа конструкции данного станка выявлена невозможность получения колен труб, радиусом погиба менее трех с половиной значений наружного диаметра трубы  причем захват правит трубу на заданный радиус погиба, а только сохраняет форму погиба на ограниченном угле поворота водила.

причем захват правит трубу на заданный радиус погиба, а только сохраняет форму погиба на ограниченном угле поворота водила.

Известен станок для гибки труб, содержащий станину, на одном из торцов которой установлены гибочная головка, бустер и выглаживатель. Гибочная головка смонтирована на станине с возможностью рабочих перемещений для осуществления гибки трубы и включает узел поворота, на оси которого расположен гибочный шаблон, зажимную матрицу и поворотный кронштейн. Бустер имеет возможность перемещения как вдоль, так и поперек относительно зажимной матрицы и включает направляющую матрицу в виде роликов или фильеры. Выглаживатель расположен со стороны гибочной головки. На станине расположена каретка продольной подачи трубной заготовки, оснащенная приводом осевого возвратно-поступательного перемещения, включающая цанговый патрон с механизмом зажима трубы, а также мотор-редуктор, предназначенный для поворота цангового патрона при смене плоскости погиба трубы. На каретке продольной подачи размещено поводковое устройство, предназначенное для прикладывания усилия скручивания к зоне гиба трубы в процессе ее гибки. Данное устройство включает корпус, муфту сцепления, храповой механизм, мотор- редуктор, червячную передачу, размещенную в корпусе. Червяное колесо данной передачи скреплено с цанговым патроном, а червяк через муфту и храповой механизм связан с мотор-редуктором. Согласованные перемещения исполнительных механизмов станка при проведении гибки трубы обеспечиваются системой ЧПУ

(см. патент РФ №2614975, кл. B21D 9/03 (2006/01), 2017 г. - наиболее близкий аналог).

В результате анализа работы данного станка следует отметить, что скручивание зоны погиба трубы приводит к дополнительному усилию на прижиме, которое удерживает трубу в контакте с гибочном шаблоном станка в начале погиба и увеличению остаточной деформации согнутого в колено материала трубы в виде небольшой вмятины в зоне прижима трубы к гибочному шаблону, которая является очагом коррозии трубопровода, кроме того, данный станок не обеспечивает гибку труб на малый радиус  погиба.

погиба.

Техническим результатом изобретения является расширение технологических возможностей трубогибочного станка за счет обеспечения гибки труб малого радиуса при высоком качестве погиба.

при высоком качестве погиба.

Технический результат обеспечивается тем, что в станке для гибки труб, содержащем станину, на направляющих которой расположена каретка продольной подачи для перемещения трубы вдоль ее продольной оси, размещенные на станине цанговый патрон для фиксации и зажима трубы и механизм для прикладывания к трубе скручивающего момента, новым является то, что станок оснащен установленным на станине индуктором, предназначенным для разогрева зоны погиба трубы, кареткой поперечной подачи, смонтированной на станине с возможностью поперечного возвратно-поступательного перемещения посредством привода, водилом, установленным на каретке поперечной подачи посредством оси с возможностью поворота, а на водиле смонтирован захват, предназначенный для фиксации трубы, при этом станок дополнительно оснащен кареткой, установленной с возможностью перемещения на направляющей, закрепленной на станине, на каретке размещен опорный элемент, имеющий возможность возвратно-поступательного перемещения и предназначенный для контакта с изгибаемым участком трубы в процессе ее гибки, а опорный элемент может быть выполнен в виде ролика

Использование трубогибочного станка позволяет гнуть трубы меньшего радиуса погиба по сравнению с аналогами, так как опорный ролик выступает в качестве стабилизатора радиуса дуги и исключает самопроизвольный «выход» металла за пределы радиуса погиба из-за постоянно меняющегося напряжения сдвига, накопления в зоне деформации стоков краевых и винтовых дислокаций от кольцевых и сжимающих напряжений, величина которых возрастает при уменьшении радиусов погиба трубы.

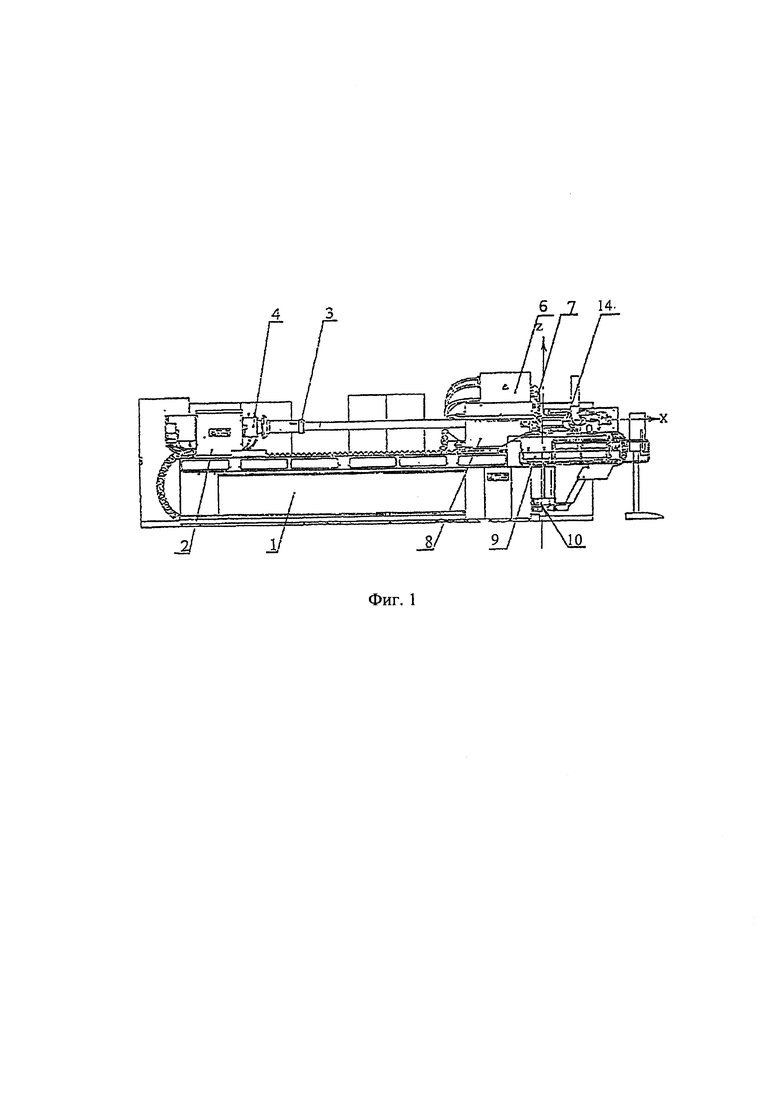

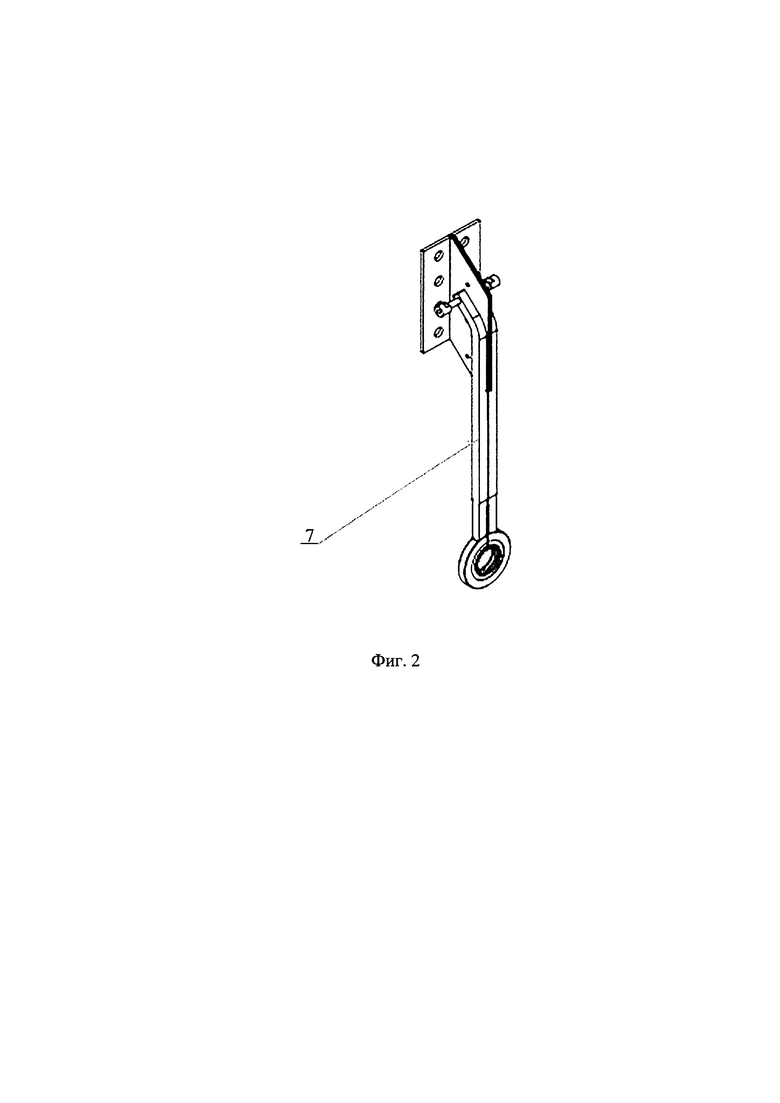

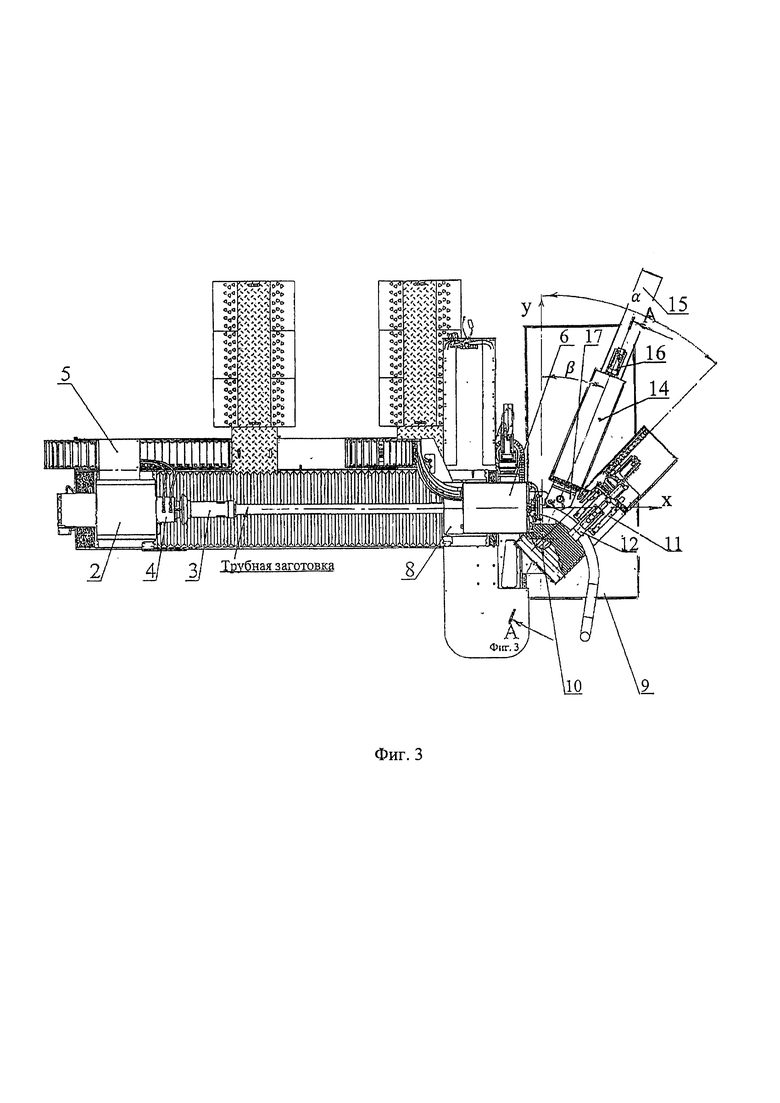

Сущность заявленного изобретения поясняется графическими материалами, на которых:

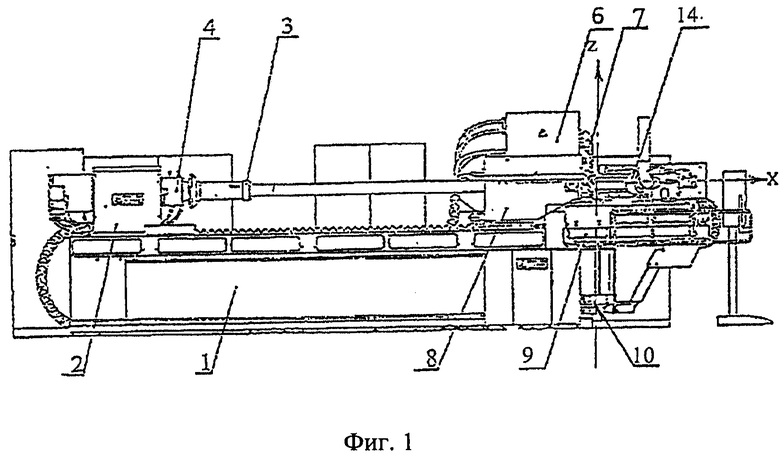

- на фиг. 1 - станок для гибки труб, вид спереди;

- на фиг. 2 - корпус индуктора;

- на фиг. 3 - станок для гибки труб, вид сверху;

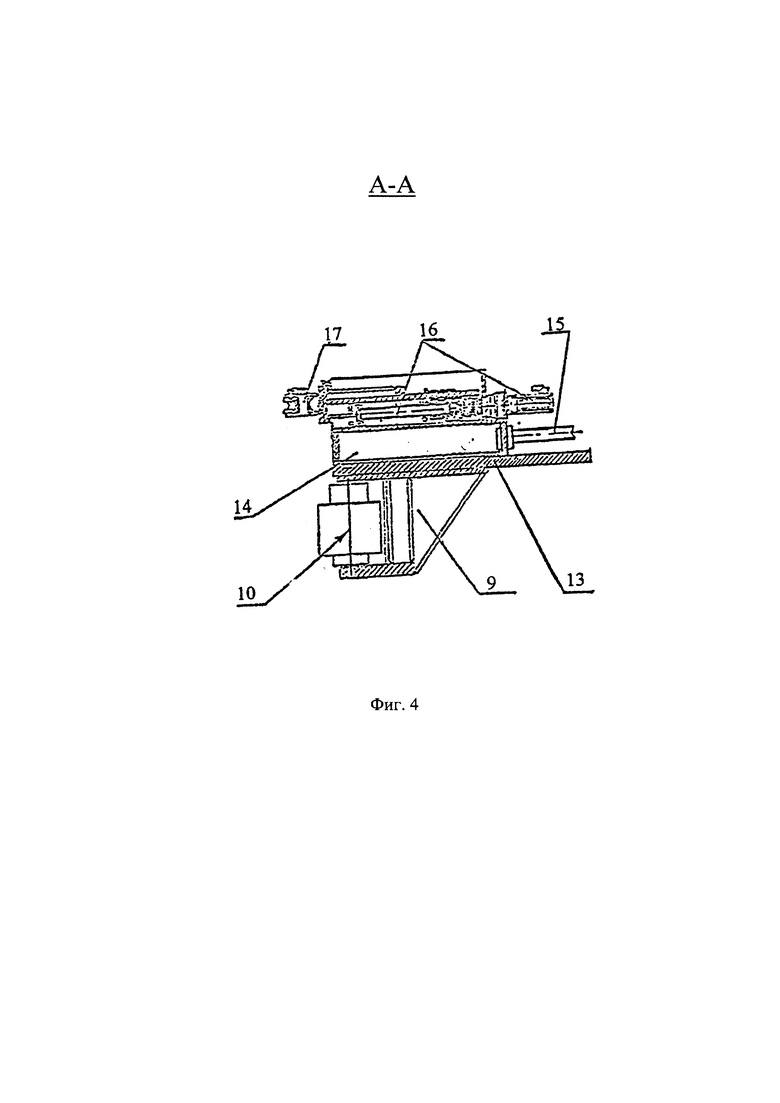

- на фиг. 4 - разрез А-А по фиг. 3;

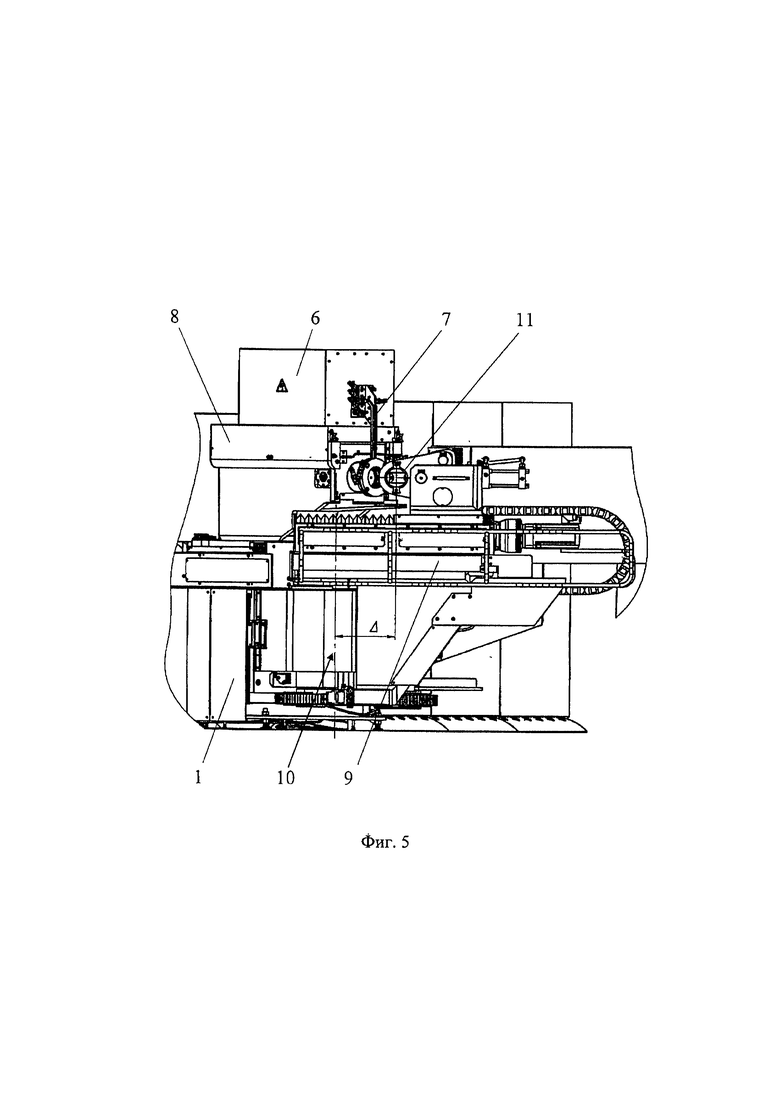

- на фиг. 5 - станок для гибки труб, вид со стороны каретки поперечной подачи.

Станок для гибки труб содержит станину 1, на направляющих которой с возможностью продольного перемещения посредством привода (позицией не обозначен) расположена каретка 2, оснащенная цанговым патроном 3 и механизмом 4 поворота цангового патрона посредством привода 5 (фиг. 3).

Станок оснащен индукционным нагревателем 6 с индуктором 7 (фиг. 1), размещенными на опоре 8, закрепленной на станине 1.

В опоре 8 установлена направляющая втулка (на фиг. не показана) для ориентации в пространстве трубной заготовки относительно каретки 2 и индуктора 7 (фиг. 1), а сама опора 8 имеет механизм регулировки соосности отверстия направляющей втулки относительно оси цангового патрона 3 (на фиг. не показан).

В торце передней части станины на направляющих расположена каретка 9 поперечной подачи, имеющая возможность поперечного перемещения по станине посредством электропривода (на фиг. позицией не обозначен).

На каретке 9 посредством оси 10 с возможностью поворота установлено выполненное в виде рычага водило 11.

Водило 11 оснащено захватом 12, предназначенным для фиксации и удержания переднего конца трубной заготовки при ее погибе.

Захват 12 размещен на водиле 11 с возможностью возвратно-поступательного перемещения посредством привода (не показан) на расстояние Δ (фиг. 3, 5).

На каретке 9 установлена выполненная, например, в виде рельса направляющая 13, расположенная под углом 20…25° относительно торца передней части станины. На направляющей 13 с возможностью возвратно-поступательного перемещения посредством привода установлена каретка 14. Привод перемещения каретка обозначен позицией 15 и может быть выполнен гидравлическим, в виде цилиндра с поршнем (фиг. 4), работающего от гидравлической станции (на фиг. не показан).

В каретку 14 встроен гидравлический цилиндр 16, который оснащен опорным элементом 17, выполненным, например, в виде ролика, закрепленного на штоке гидроцилиндра 16, и имеющего возможность возвратно-поступательного перемещения и фиксации в заданном положении.

Гидравлический цилиндр 16 каретки 14 приводится в движение от гидравлической станции, управляемой стандартной системой ЧПУ (на фиг. не показана).

Усилие погиба трубной заготовки в колено заданного радиуса предварительно рассчитывается и зависит от физико-механических характеристик материала трубной заготовки, температурно-скоростного режима индукционного нагрева и скорости перемещения цангового патрона 3.

Индуктор 7 представляет собой устройство для индукционного нагрева, состоящее из профилированной медной трубки, являющейся токопроводом, к которой припаян кольцевой коллектор, используемый в качестве спрейерного водо-воздушного охлаждения, и П-образного магнитопровода, состоящего из отдельных пакетов. Соосность кольцевого токовода индуктора 7 с направляющей втулкой обеспечивается регулировкой крепления П-образного магнитопровода индуктора.

Единая цифровая система программного управления станка согласовывает скорость перемещения каретки продольной подачи 2 с углом поворота водила 11 вокруг оси 10 и положением опорного элемента 17 между индуктором 7 и водилом 11, что позволяет оптимизировать режимы формообразования колена трубы малого радиуса.

Работа системы ЧПУ станка построена по двухуровневому принципу:

- верхний (оперативный) уровень системы ЧПУ работает под управлением операционной системы WINDOWS NT/2000/XP, что позволяет наиболее полно использовать преимущества данной системы без привлечения дорогих программных средств;

- нижний (исполнительный) уровень системы ЧПУ предназначен для решения задач реального времени, что позволяет оптимизировать режимы формообразования колена трубы заданного радиуса.

Система управления трубогибочного станка имеет базовое программно-математическое обеспечение с открытой архитектурой на основе СОМ-технологии.

Конструкции узлов и агрегатов станка, не указанных в материалах заявки, являются известными и не составляют предмета патентной охраны.

Станок для гибки труб работает следующим образом.

В исходном положении водило 11 отведено от индуктора на заданное расстояние. Захват 12 расположен напротив кольца индуктора 7. Каретка 14 отведена по направляющей 13 в крайнее правое (в плоскости чертежа) положение, опорный элемент 17 находится на расстоянии, обеспечивающем беспрепятственное перемещение каретки поперечной подачи 9.

Этап №1. Трубную заготовку со стороны водила 11 пропускают через захват 12, кольцевой токовод индуктора 7, направляющую втулку опоры 8 и фиксируют в цанговом патроне 3.

Перемещением каретки продольной подачи 2 выставляют передний торец трубной заготовки на заданный вылет относительно торца кольцевого токовода индуктора 7 таким образом, чтобы захват 12 имел возможность охватывать передний конец трубной заготовки, жестко фиксировать его и сопровождать при проведении погиба трубной заготовки на заданный радиус Rг.

Этап №2. Передний конец трубной заготовки крепят захватом 12, который выставлен на нужный размер Δ относительно индуктора 7, включают спрейерное водо-водяное охлаждение индуктора 7 и устройство индукционного нагрева 6. Нагревают узкую зону трубной заготовки до температуры горячего деформирования со скоростью нагрева 100÷200 град./сек. или с более высокой, технически возможной скоростью.

Этап №3. Гибку начинают после того, когда трубная заготовка, находящаяся в зоне действия индуктора, нагреется до температуры деформации материала трубы.

Включают привод продольной подачи, который перемещает каретку 2 в сторону индуктора 7. Захват 12 под действием силы проталкивания, образующейся в результате податливости нагретой части трубной заготовки в зоне нагрева, начинает поворачиваться вокруг оси 10, расположенной на каретке 9.

Водило 11, поворачиваясь вокруг оси 10, производит гибку трубной заготовки на радиус погиба (Δ=Rг).

Для расширения технологических возможностей погиба в части уменьшения утонения наружного радиуса погиба трубы одновременно с погибом трубной заготовки проводят поворот цангового патрона 3 механизмом поворота 4 посредством привода 5 на угол от 8 до 10% от предельной деформации кручения на каждые 10% угла погиба трубной заготовки. При окончательном угле поворота погиба трубы напряженно-деформированное состояние материала трубной заготовки на кручение не должно превышать предельной деформации изгиба участка трубной заготовки.

Отрезок трубной заготовки, выходящий за пределы направляющей втулки опоры 8 и входящий в зону индукционного нагрева, испытывает потерю устойчивости и получает прогиб, создаваемый захватом 12, под действием которого сам захват 12 поворачивается вокруг оси 10, а отрезок трубной заготовки изгибается.

Если при скручивании цанговым патроном 3 поперечное сечение трубной заготовки превышает γ>20% предельной деформации γ*, проявляется эффект осевой деформации, которая способствует поджиму материала трубной заготовки в зоне индукционного нагрева, что приводит к снижению утонения наружной стенки колена изогнутой части трубной заготовки и благоприятно отражается на качестве поперечного сечения трубы - разностенности трубной заготовки в месте погиба.

При повороте водила 11 на угол более 30-50° изогнутая и скрученная часть трубы под действием упругой составляющей выгибается и разворачивается за пределы расчетного радиуса погиба Rr. Для устранения этого дефекта в зону перегиба трубной заготовки по направляющему рельсу 13 перемещают каретку 14 и после выборки хода при помощи штока 15 гидроцилиндра подводят опорный элемент 17 в зону погиба колена трубной заготовки. Опорный ролик 17 фиксирует изогнутую часть трубы, удерживая ее в пределах заданных параметров радиуса погиба.

Этап №4. По окончании изгиба трубной заготовки выключают спрейерное водо-водяное охлаждение индуктора 7 и устройство индукционного нагрева 6.

Отводят опорный ролик 17 и каретку 14 в исходное положение. Фиксируют водило 11, разжимают захват 12 и отводят каретку поперечной подачи 9 на расстояние, достаточное для выемки изогнутого колена трубы. Каретку 2 продольной подачи перемещают в сторону индуктора 7, разжимают захват цангового патрона 3 и удаляют трубную заготовку с согнутым в колено участком из трубогибочного станка.

Трубогибочный станок вновь готов к работе.

Водило 11 ограничивает свободу перемещения переднего конца трубной заготовки (размером Δ регулирует траекторию дуги изгиба колена), а привод 5 цангового патрона 3 при перемещении каретки продольной подачи 2 в сторону индуктора 7 передает трубной заготовке крутящий момент, который в зоне изгиба трубной заготовки обеспечивает деформацию сдвига в пределах γ=20…30% предельной деформации, в обратном направлении - захватом 12 водило 11 освобождает трубную заготовку.

При отсутствии ограничения (опорного ролика 9) изогнутое колено трубной заготовки (радиусом погиба меньшим чем 3,5Dн), дополнительно изгибается как в плоскости ZOX, так и в плоскости ZOY, что приводит к дестабилизации радиуса погиба.

Применение опорного ролика 17 позволяет исключить данные дефекты и обеспечить гибку колен труб радиусом погиба в 1,5 раза меньше по сравнению с наиболее близким аналогом.

Пример работы станка

Гибку трубы наружным диаметром dв=38 мм, толщиной стенки  длиной L=6000 мм из коррозионностойкой стали 06Х15Н6МВФБ (σв=1180 МПа - предел прочности при растяжении; σ0,2 - 980 МПа, - условный предел текучести при величине остаточной деформации 0,2%; S=12% - относительное удлинение при растяжении) осуществляли на трубогибочном станке СГИН-120Д с встроенным узлом скручивания трубной заготовки.

длиной L=6000 мм из коррозионностойкой стали 06Х15Н6МВФБ (σв=1180 МПа - предел прочности при растяжении; σ0,2 - 980 МПа, - условный предел текучести при величине остаточной деформации 0,2%; S=12% - относительное удлинение при растяжении) осуществляли на трубогибочном станке СГИН-120Д с встроенным узлом скручивания трубной заготовки.

Из расчета продольной устойчивости трубы, расположенной между цанговым патроном и зажимом водила, максимально допустимая длина трубы не должна превышать 1350 мм при усилии проталкивания 12000 кгс.

Гибку проводили при температуре 960°С, относительный радиус погиба составил 76 мм (Ru=2Dy), угол погиба - 90°.

При повороте водила на α=40…45° опорный ролик перемещается и фиксирует зону погиба трубы, при этом угол отклонения от переднего торца станины 1 составляет около β=20…25° (фиг. 3), что связано с конструктивными особенностями трубогибочного станка и наружным диаметром трубной заготовки.

Исходные данные для настройки ЧПУ станка следующие: длина отрезка трубы от места крепления цангового захвата 3 до зоны нагрева трубной заготовки 7 составляет 1350 мм; скорость продольной подачи трубы не превышает 50 мм/мин.; линейная скорость  вращения водила находится в пределах (250…370) мм/мин. и зависит от скорости перемещения каретки продольной подачи ϑкор и плеча погиба Δ; угол поворота цангового патрона варьируется от 21 до 35°; угловая скорость цангового патрона ωz=(5…10) град/мин.

вращения водила находится в пределах (250…370) мм/мин. и зависит от скорости перемещения каретки продольной подачи ϑкор и плеча погиба Δ; угол поворота цангового патрона варьируется от 21 до 35°; угловая скорость цангового патрона ωz=(5…10) град/мин.

Технологические параметры: угловая деформация закрутки γi составляет порядка (0,4…0,55)⋅γ*; изгибающий момент гнутья трубы (∅38×1,5 мм) - Мизг=6000 кгс⋅м; скорость сдвиговой деформации соответствует 7⋅10-4 с-1.

Технические параметры материала трубы: осевой момент инерции трубы J - 2,92 см4; момент сопротивления трубы W=1,54 см3; площадь поперечного сечения трубы - 1,72 см2; допустимое усилие сжатия трубы при комнатной температуре Рсж ~ 5800 кгс.

В результате получено колено трубы радиусом Rг=2DH (76 мм).

В изогнутой в колено части трубной заготовки складкообразования не обнаружено, утолщение стенки на внутреннем радиуса погиба составляло не более 10% от номинальной толщины, утонение на внешнем радиусе погиба - в зоне растяжения не превышало допустимых пределов 8%, овальность поперечного сечения трубной заготовки в зоне изгиба не превышала 9%.

Указанные параметры трубного изделия соответствует требованиям ОСТ 24.125.60-89 «Детали и сборочные единицы трубопроводов пара и горячей воды тепловых электростанций. Общие технические требования", ОСТ5.95057- 90 «Системы судовые и системы судовых энергетических установок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Способ гибки труб и станок для осуществления способа | 2020 |

|

RU2774676C2 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ТРУБ | 2010 |

|

RU2434703C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2422229C1 |

| Станок для гибки труб | 1976 |

|

SU647035A1 |

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

| Трубогибочный станок с индукционным нагревом | 1981 |

|

SU984564A1 |

| Трубогибочный станок с индукционным нагревом | 1982 |

|

SU1060270A2 |

Изобретение относится к области обработки металлов давлением и может быть использовано при гибке труб. Станок содержит станину, на направляющих которой расположена каретка продольной подачи для перемещения трубы вдоль ее продольной оси. На каретке размещены цанговый патрон для фиксации и зажима трубы и механизм для прикладывания к трубе скручивающего момента. Станок оснащен индуктором для разогрева зоны погиба трубы кареткой поперечной подачи с водилом, смонтированной на станине с возможностью поперечного возвратно-поступательного перемещения. На водиле смонтирован захват для фиксации трубы. Станок дополнительно оснащен кареткой с опорным элементом, установленной с возможностью перемещения на направляющей, закрепленной на каретке поперечной подачи. Опорный элемент имеет возможность возвратно-поступательного перемещения и контакта с изгибаемым участком трубы в процессе ее гибки. В результате обеспечивается расширение технологических возможностей станка за счет обеспечения гибки труб малого радиуса. 1 з.п. ф-лы, 5 ил., 1 пр.

1. Станок для гибки труб, содержащий станину, станину с направляющими, на которых расположена каретка продольной подачи для перемещения трубы вдоль ее продольной оси, размещенные на каретке цанговый патрон для фиксации и зажима трубы и механизм прикладывания к трубе скручивающего момента, отличающийся тем, что он снабжен установленным на станине индуктором для разогрева зоны погиба трубы, кареткой поперечной подачи, смонтированной на станине с возможностью поперечного возвратно-поступательного перемещения посредством привода, установленным на каретке поперечной подачи посредством оси с возможностью поворота водилом, на котором смонтирован захват для фиксации трубы, и установленной с возможностью перемещения на направляющей, закрепленной на каретке поперечной подачи, кареткой с опорным элементом, размещенным на упомянутой каретке с возможностью возвратно-поступательного перемещения и контакта в процессе гибки с изгибаемым участком трубы.

2. Станок для гибки труб по п. 1, отличающийся тем, что опорный элемент выполнен в виде ролика.

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Передвижное основание для бурения скважин в море | 1960 |

|

SU133438A1 |

| 0 |

|

SU169825A1 | |

| Способ определения скорости течения шлакового расплава | 1961 |

|

SU152120A1 |

| US 4765168 A1, 23.08.1988 | |||

| US 5010758 A1, 30.04.1991. | |||

Авторы

Даты

2022-05-25—Публикация

2019-11-21—Подача