Изобретение относится к листовой штамповке, в частности к устройствам для штамповки тонких и сверхтонких заготовок.

Известно устройство [1] для штамповки листового материала, содержащее размещенную в контейнере подушку из упругого материала, жесткий формоизменяющий инструмент и прижим.

Недостатком этого устройства является разрушение краевых областей подушки вследствие контакта ее со стенками контейнера. Кроме того, при работе устройства имеет место эффект присасывания, который может повлечь за собой разрушение детали.

Задача изобретения - обеспечить эффективную работу устройства при штамповке больших серий деталей.

Это достигается тем, что устройство штамповки листовых материалов, в частности листовых заготовок, содержащее подушку из упругого материала, помещенную в контейнер, матрицу с прижимной поверхностью и прижим, который, взаимодействуя с прижимной поверхностью матрицы, осуществляет зажим, по меньшей мере, локальных зон листовой заготовки, при этом прижим опирается на скользящий элемент, охватывающий боковые поверхности подушки из упругого материала.

Скользящий элемент выполнен в виде периферийной рубашки, расположенной между боковыми стенками контейнера и боковыми поверхностями подушки, причем периферийная рубашка и прижим жестко связаны между собой и скользят в контейнере.

Модульные элементы вставляются между боковыми стенками контейнера и периферийной рубашки.

Возвратное движение периферийной рубашки и прижима осуществляется посредством по меньшей мере одного упругого органа.

Между боковыми стенками контейнера и боковой поверхностью прижима имеется зазор.

Скользящий элемент образован боковыми стенками контейнера, причем эти стенки взаимодействуют по меньшей мере с одним органом регулирования перемещения этих стенок и прижима заготовки.

Боковые стенки контейнера и прижим жестко связаны между собой. Боковые стенки контейнера покрыты антифрикционным материалом, в качестве которого использован по меньшей мере один лист пластмассы или каучука.

Прижим имеет по меньшей мере один воздушный канал. Последний связан с подводом сжатого воздуха.

Прижим выполнен в виде по меньшей мере двух обработанных и наложенных друг на друга пластин, образующих между собой воздушный канал. Одна из пластин прижима выполнена из упругого несжимаемого материала.

Пластина прижима, находящаяся в контакте с обрабатываемым материалом, имеет на своей внутренней вертикальной поверхности канавки.

Пластина прижима, находящаяся в контакте с обрабатываемым материалом, собрана из обработанных досок.

Орган регулирования перемещения и обеспечения возвратного движения прижима и скользящего элемента выполнен в виде системы пружин.

Подушка из упругого материала имеет на своей верхней поверхности, размещенной в отверстии прижима, упругий формующий элемент, твердость по Шору которого выше твердости по Шору подушки.

Упругий формующий элемент размещен по меньшей мере в одной угловой зоне подушки, он образован по меньшей мере двумя слоями с различными толщиной и твердостью, состоит из различных кусков с различной твердостью, имеет на своей поверхности контакта с подушкой губку скругления, а также выполнен сменным.

Подушка имеет на верхней своей поверхности заменяемое рабочее покрытие из упругого материала. Рабочее покрытие жестко связано с прижимом, оно образовано по меньшей мере двумя слоями, наложенными друг на друга и локально связанными между собой.

По меньшей мере один из слоев рабочего покрытия образован текстильным упругим волокном и имеет параллельные щели.

Упругий формующий элемент имеет средства связи с подушкой в локализованной зоне верхней поверхности подушки, а также средства связи с рабочим покрытием подушки в локализованной зоне верхней поверхности рабочего покрытия.

Средства связи выполнены в виде по меньшей мере одного гвоздя с плоской головкой или в виде по меньшей мере одной заклепки, имеющей две плоские головки.

Подушка имеет на нижней поверхности, находящейся в контакте с дном контейнера, упругую несжимаемую подошву с твердостью по Шору, превышающей твердость по Шору подушки. Упругая подошва имеет форму кольца.

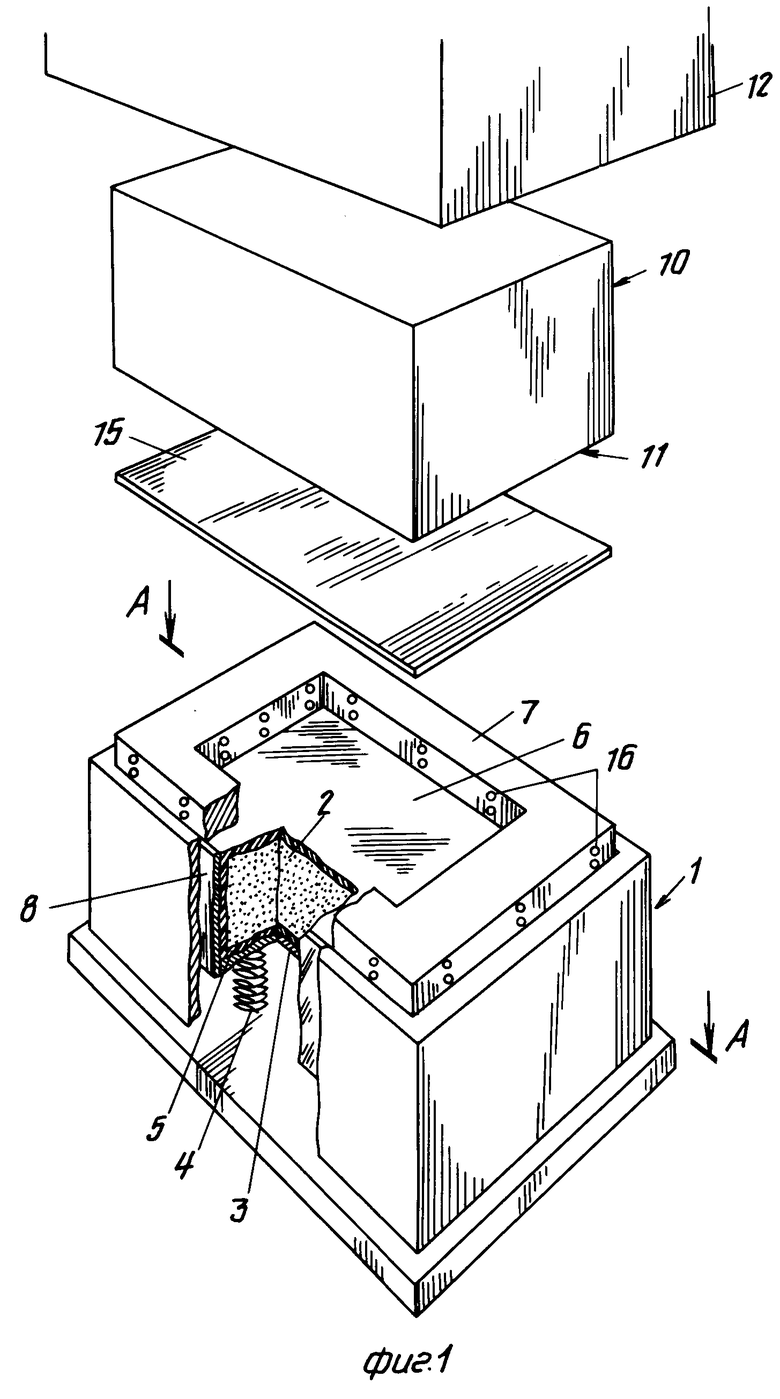

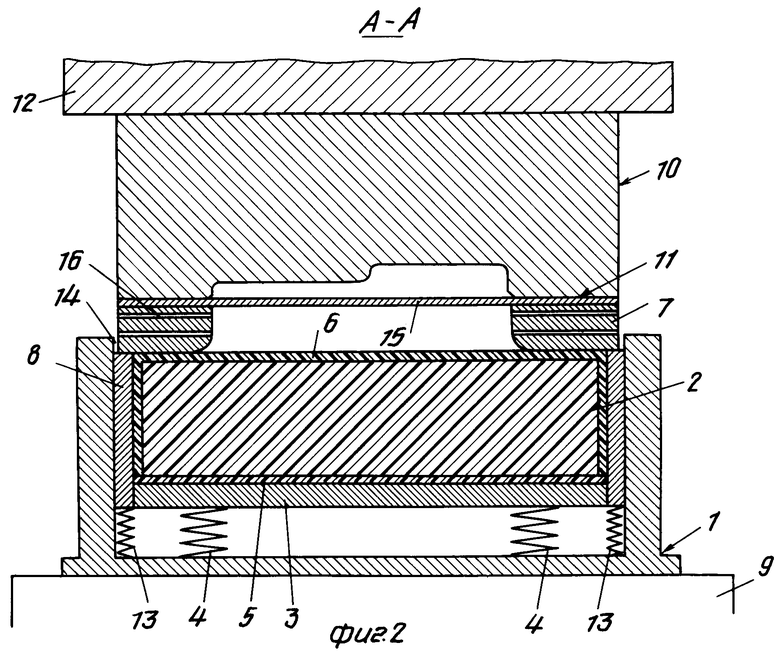

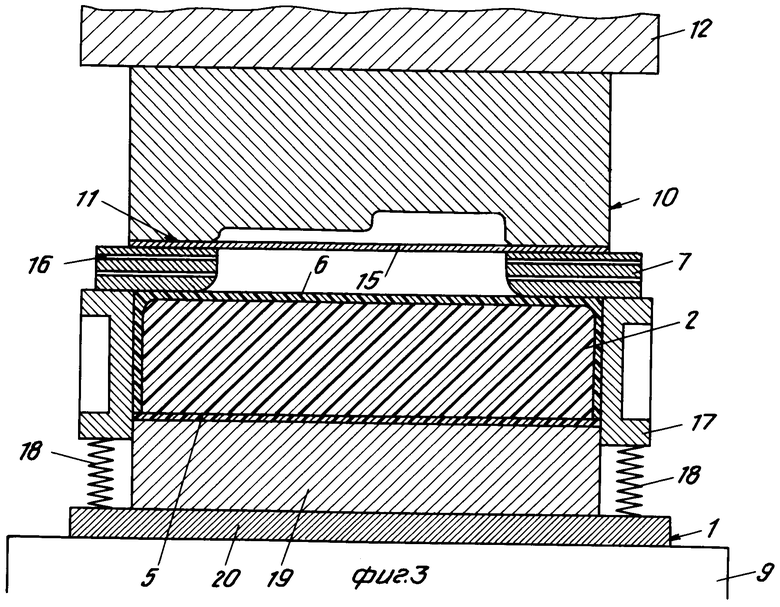

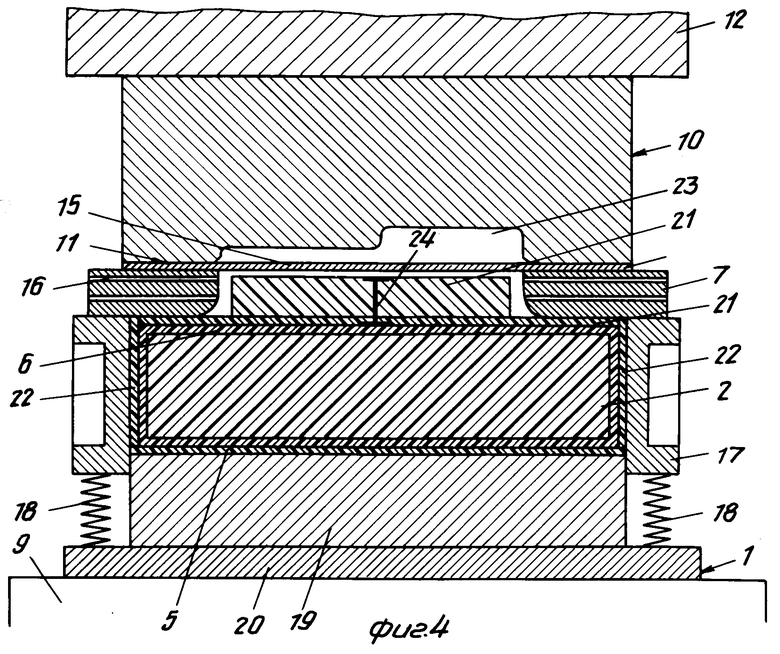

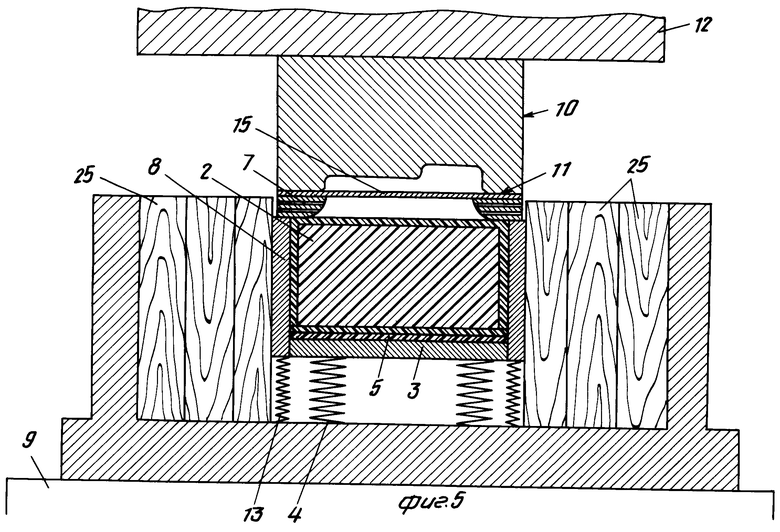

На фиг. 1 представлена предлагаемая установка в аксонометрии; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - вариант устройства штамповки, сечение; на фиг. 4 - то же, вариант; на фиг. 5 - то же, вариант.

Устройство штамповки (фиг. 1 и 2) имеет контейнер 1 с полостью для подушки 2 из упругого материала, размещенной на опорной плите 3.

Между этой опорной плитой 3 и дном контейнера 1 может быть вставлено средство регулирования давления подушки в момент формовки детали, выполненное, например, в виде пружины 4 или домкрата.

Кроме того, нижняя поверхность подушки 2, находящаяся в контакте с опорной пластиной 3, снабжена упругой несжимаемой подошвой 5 с твердостью по Шору, превышающей твердость по Шору указанной подушки. Эта упругая подошва может иметь форму кольца.

Верхняя и боковые поверхности подушки 2 покрыты пленкой 6 из упругого материала, который может быть в случае необходимости антифрикционным.

На верхней поверхности подушки 2 располагается прижим 7, образованный рамкой, например, с замкнутым контуром, форма которого соответствует форме внутренней полости контейнера 1. Прижим 7 имеет возможность проникать в полость контейнера в момент формовки детали и опирается на скользящий вертикальный элемент, образованный, например, периферийной рубашкой 8, расположенный между боковыми поверхностями подушки 2 и боковыми стенками контейнера 1, установленного на столе пресса 9.

Прижим 7 и рубашка 8 связаны между собой соответствующими средствами (не показаны), а комплекс, образованный прижимом 7, рубашкой 8, подушкой 2 и опорной плитой 3, скользит внутри полости контейнера.

Над контейнером 1 размещается матрица 10 с прижимной поверхностью 11, на матрицу воздействует ползун 12 пресса.

Внутренняя поверхность матрицы 10 (фиг. 2) соответствует форме получаемой детали.

Пружины 13 обеспечивают возвратное движение прижима 7 и рубашки 8 и установлены между рубашкой и дном контейнера.

Прижим 7 и прижимная поверхность 11 имеют внешние размеры, меньшие размеров контура полости контейнера 1 с тем, чтобы образовать по меньшей мере один зазор 14 для сообщения с атмосферой полости между листовой заготовкой 15, установленной на прижим, и подушкой 2 посредством канала 16, выполненного в прижиме 7.

Штамповка заготовки 15 выполняется следующим образом.

Листовую заготовку устанавливают на прижим 7, затем матрица 10 и ползун 12 постепенно опускаются. Прижимная поверхность 11 матрицы вступает в контакт с листовой заготовкой 15, периферийная часть которой постепенно зажимается между поверхностью 11 и прижимом 7. Постепенное опускание ползуна 12 вызывает сжатие периферийных областей подушки 2 и формовку заготовки.

В процессе формовки пружины 4 регулируют перемещение опорной плиты 3 и давление, возникающее в подушке 2 в момент формовки детали.

Скольжение периферийной рубашки 8 одновременно с прижимом 7 препятствует зажиму и смятию подушки 2. Подошва 5 препятствует также смятию подушки в ее нижней части.

Высвобождение детали осуществляется в результате одновременного подъема ползуна 12 и матрицы 10.

В процессе высвобождения отрыв подушки 2 от детали происходит в направлении от периферии к центру, поскольку воздух проникает между деталью и верхней поверхностью подушки через зазор 14 и канал 16.

Предпочтительно канал 16 связать с подводами сжатого воздуха, это позволит снизить эффект отсоса и обеспечить темп работы, по меньшей мере двадцать ударов в минуту, при расходе воздуха, по меньшей мере, два объема детали в секунду.

Поступление воздуха отсекается с момента возврата подушки 2 в свое исходное положение. Подвод воздуха предпочтительно располагать в месте наименьшей глубины штампуемой детали.

По варианту, показанному на фиг. 3, элемент, скользящий вертикально, расположенный вокруг боковых поверхностей подушки 2, представляет собой боковые стенки 17 контейнера 1, на которые опирается прижим 7.

Боковые стенки 17 взаимодействуют с органом 18 регулирования перемещения этих стенок и прижима 7, выполненным, например, в виде системы пружин или домкрата.

Подушка 2 расположена своей подошвой 5 на опорной плите 19, которая опирается на цоколь 20, служащий также опорой органу 18 регулирования перемещением стенок 17 и прижима 7.

В этом варианте прижим также имеет каналы 16 и жестко связан со стенками 17 соответствующими средствами (не показаны).

Опорная плита 19 служит также для направления стенок 17 в процессе их скольжения.

Другие элементы устройства идентичны элементам предыдущего варианта реализации, а формовка детали выполняется аналогичным образом.

В соответствии с вариантом, показанным на фиг. 4, подушка 2 имеет на своей верхней поверхности упругий формующий элемент 21, твердость по Шору которого превышает твердость по Шору подушки 2. Упругий элемент 21 может быть выполнен состоящим, по меньшей мере, из двух слоев различной толщины и твердости, кроме того, упругий формующий элемент может быть также сменным.

Кроме того, упругий элемент 21 имеет средства связи с подушкой 2 в локальной зоне верхней поверхности указанной подушки.

Эти средства связи образованы по меньшей мере одной заклепкой, имеющей две плоские головки малой толщины и большой поверхности или по меньшей мере одним гвоздем с плоской головкой. Упругий элемент 21 может быть также наклеен на верхнюю поверхность подушки 2.

Если глубина штамповки листовой заготовки 15 значительна, упругий элемент 21 позволяет предотвратить большие деформации подушки.

Упругий элемент может иметь, в частности, форму получаемой детали.

Элемент 21 удлиняется очень слабо, поэтому необходимо обеспечить проскальзывание между ним и покрытием 6 подушки 2.

Упругий элемент 21 может быть локализован по меньшей мере в одной угловой зоне подушки 2 и может быть образован различными кусками с различной твердостью.

Элемент 21 может иметь на своей поверхности контакта с подушкой 1 губку скругления. Боковые стенки 17 могут быть покрыты антифрикционным материалом 22, полученным, например, путем напыления или образованы по меньшей мере одним листом пластмассы или каучука. Между покрытием 6 верхней поверхности подушки 2 и прижимом 7 может быть размещено заменяемое рабочее покрытие 23 из упругого материала, которое имеет твердость по Шору покрытия 6 подушки 2 и может быть закреплено на прижиме 7.

В случае наличия рабочего покрытия элемент 21 связан с покрытием 23 в локальной зоне соответствующим средством, например, заклепкой 24 или гвоздем.

Рабочее покрытие 23 может быть образовано по меньшей мере двумя наложенными друг на друга слоями, в случае необходимости связанными локально. По меньшей мере, один из слоев этого рабочего покрытия может быть образован упругими текстильными волокнами и/или иметь параллельные щели.

Кроме того, антифрикционный материал 22, расположенный на стенках контейнера 1, а также рабочее покрытие 23 могут заменять покрытие 6 подушки 2.

Согласно варианту, показанному на фиг. 5, модульные элементы стенок 25 вставлены между боковыми стенками контейнера 1 и периферийной рубашкой 8.

Модулирование объема контейнера 1 и, следовательно, размеров подушки 2 обеспечивает соблюдение отношения площади поверхности подушки к площади поверхности детали, близкое к двум, и контроль явления подсоса для любых размеров деталей.

Модульные и сменные элементы стенки 25 выполнены из одного квазинесжимаемого материала, например, из досок.

Другие элементы устройства идентичны элементам вышеописанных вариантов.

Во всех случаях прижим 7 может быть выполнен из двух обработанных и наложенных друг на друга пластин, образующих между собой воздушный канал. Одна из пластин может быть выполнена из упругого несжимаемого материала.

Пластина прижима 7, находящаяся в контакте с заготовкой, может иметь на своей внутренней вертикальной поверхности канавки для улучшения прохождения воздуха к верхнему участку формируемой детали. Эта пластина может быть собрана из обработанных досок.

Прижим заготовки может иметь форму, соответствующую форме периферийной зоны получаемой детали.

Наконец, опорная плита 19 может иметь внутреннюю полость для размещения подушки 2 или быть выполнена как одна деталь с цоколем 20.

Средство регулирования давления, возникающего в подушке 2 в момент формовки детали, может быть размещено между опорной плитой 19 и цоколем 20.

Устройство позволяет значительно снизить эффект заклинивания и смятия подушки, повысить эффективность работы и увеличить сроки службы подушки при штамповке деталей большими сериями.

Сущность изобретения: устройство содержит подушку из упругого материала, размещенную в контейнере, матрицу с прижимной поверхностью, прижим, расположенный на подушке. Прижим опирается на скользящий элемент, охватывающий боковые поверхности подушки из упругого материала. Технический результат изобретения - обеспечение эффективной работы устройства при штамповке больших серий деталей. 34 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ штамповки поковок удлиненной формы с двумя симметричными продольными ребрами и устройство для осуществления способа | 2016 |

|

RU2641217C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1991-12-17—Подача