Изобретение относится к обработке металлов давлением.

Известен способ формирования заготовки из листового материала, в частности, для получения маски электронно-лучевой трубки путем размещения заготовки между деформируемым пуансоном и деформируемой матрицей, зажима центральной части заготовки между инструментом с его деформацией и установлением среднего волокна центральной части заготовки в конкретное положение по отношению к нейтральному волокну пуансона, заготовки и матрицы, формовки центральной части заготовки, а также зaгиба периферийной части заготовки вдоль боковых стенок пуансона, а также устройство для его осуществления, содержащее деформируемый пуансон, деформируемую матрицу, размещенную в полости основания, а также средства для загибания периферийной части заготовки вдоль боковых стенок пуансона.

Этот способ и это устройство имеют различные недостатки.

Прежде всего, действие, оказываемое прессом, прикладывается только к центральной части пуансона и листовая заготовка удерживается в своей периферийной части органом прижима, что приводит к возникновению механических напряжений в листовой заготовке в ходе формования загнутого края.

Продольный изгиб и изгибание периферийной части листовой заготовки вызываются периферически деформирующимся ножом. В результате получается, что устройства для выполнения маски электронно-лучевой трубки оказываются относительно сложными и хрупкими.

Технической задачей изобретения является создание способа формования заготовки листового материала, при котором в ходе единственной операции выполняется продольный изгиб центральной части и загибание периферийной части листовой заготовки, причем это осуществляется без деформации системы перфораций (отверстий).

Для достижения задачи в способе формирования заготовки из листового материала, в частности, для получения маски электронно-лучевой трубки путем размещения заготовки между деформируемым пуансоном и деформируемой матрицей, зажима центральной части заготовки между упомянутым инструментом с его деформацией и установлением среднего волокна центральной части заготовки в конкретное положение по отношению к нейтральному волокну пуансона, заготовки и матрицы, формовки центральной части заготовки, а также изгиба периферийной части заготовки вдоль боковых стенок пуансона заготовку располагают между пуансоном с выпуклым деформируемым основанием, зажим центральной части заготовки осуществляют путем воздействия на нее пуансоном до уплощения его основания, формовку центральной части листовой заготовки осуществляют путем деформирования ее в полость матрицы с помощью пуансона до придания его основанию первоначального изгиба, а изгиб периферийной части заготовки производят с помощью деформируемого кольца из упругого несжимаемого материала путем механического воздействия на него и постепенного контролируемого прижима упомянутой части заготовки к боковым стенкам пуансона до образования загнутого края, при этом на загнутом крае заготовки выполняют компенсирующие изменение его длины ребра определенного количества, расположения, размера и формы.

В устройстве для формирования листовой заготовки, в частности, для получения маски электронно-лучевой трубки, содержащем деформируемый пуансон, деформируемую матрицу, размещенную в полости основания, а также средства для загибания периферийной части заготовки вдоль боковых стенок пуансона, последний выполнен в виде деформируемого выпуклого основания, жесткого контейнера с подушкой из упругого деформируемого несжимаемого материала в виде параллелепипеда и подошвы, а средство для загибания периферийной части заготовки вдоль боковых стенок пуансона содержит дополнительный орган формования для воздействия на торец периферийной части заготовки и деформируемое кольцо из эластичного несжимаемого материала для воздействия на периферийную часть заготовки.

Подушка и деформируемое кольцо выполнены из натуральных композитных материалов или из композитных синтетических материалов, в частности полимеров, полиуретана, например различной твердости, или из различных материалов.

Рабочая поверхность основания пуансона выполнена с изгибом, соответствующим изгибу на готовом изделии, а основание пуансона и обращенная к нему часть матрицы имеют линзовидную форму.

Дополнительный орган формования выполнен в виде двух прямоугольных в плане рамок верхней и нижней, в которой выполнен паз для размещения деформируемого кольца, а верхняя рамка установлена с возможностью вхождения в нижнюю.

Верхняя рамка выполнена с внутренним выступом для центрирования заготовки и с наклонными внутренними стенками для опоры торца деформируемой заготовки.

Контейнер пуансона выполнен в сечении Т-образной формы, своей вертикальной стенкой охватывает подушку из упругого материала и подпружинен относительно верхней рамки с возможностью опоры на нее, а его внутренняя боковая поверхность выполнена профилированной для перемещения по ней подушки из упругого материала, при этом на наружной боковой поверхности контейнера пуансона выполнены рельефы.

Устройство снабжено калиброванными прокладками, размещенными в основании матрицы со стороны, обращенной к ее деформируемой части.

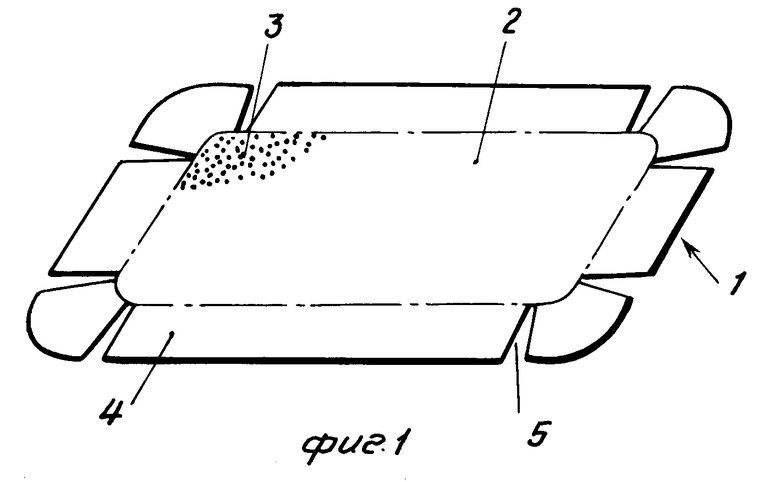

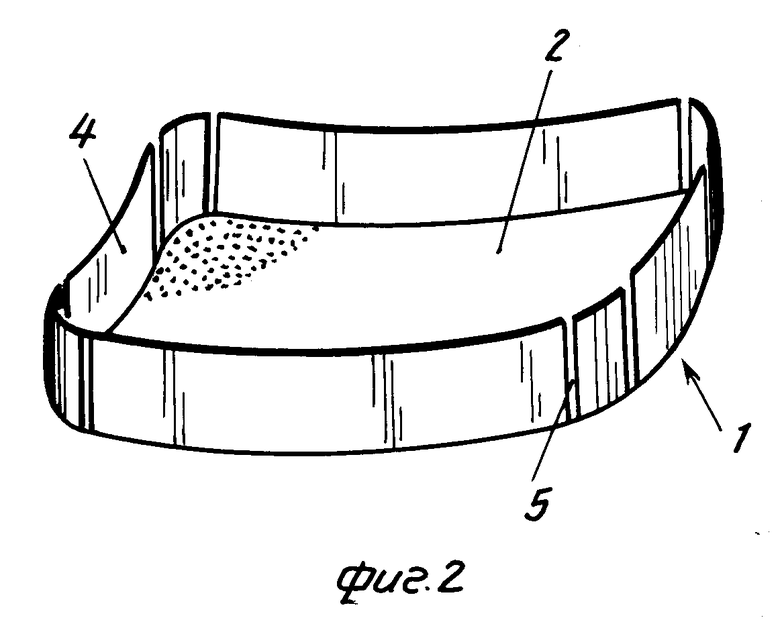

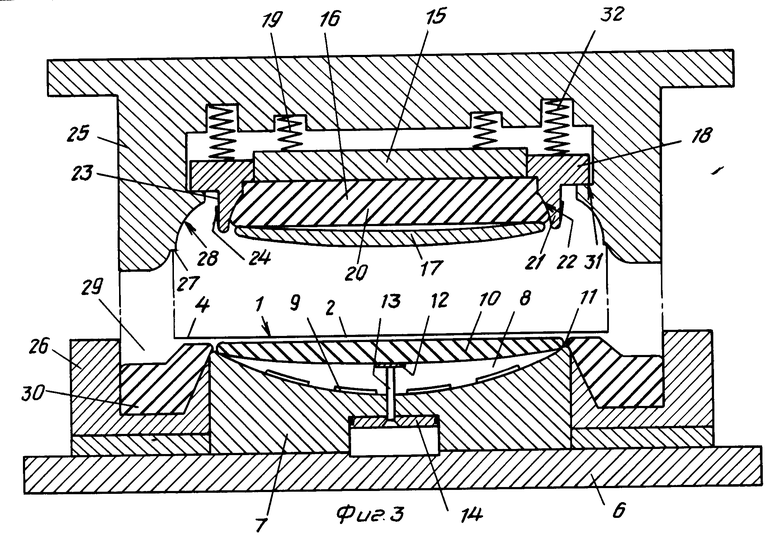

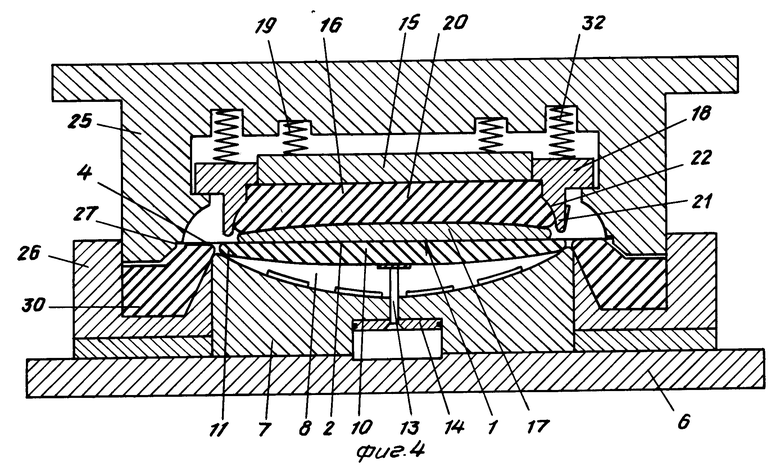

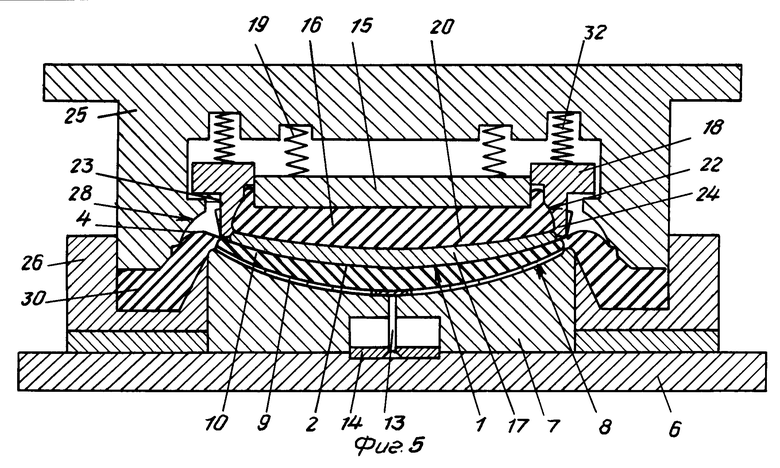

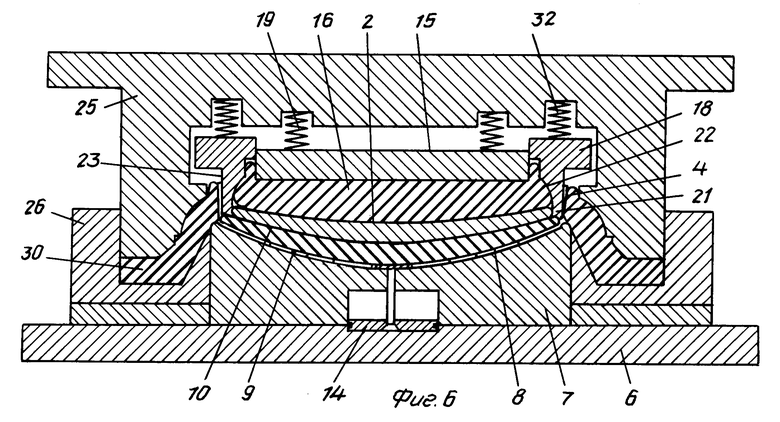

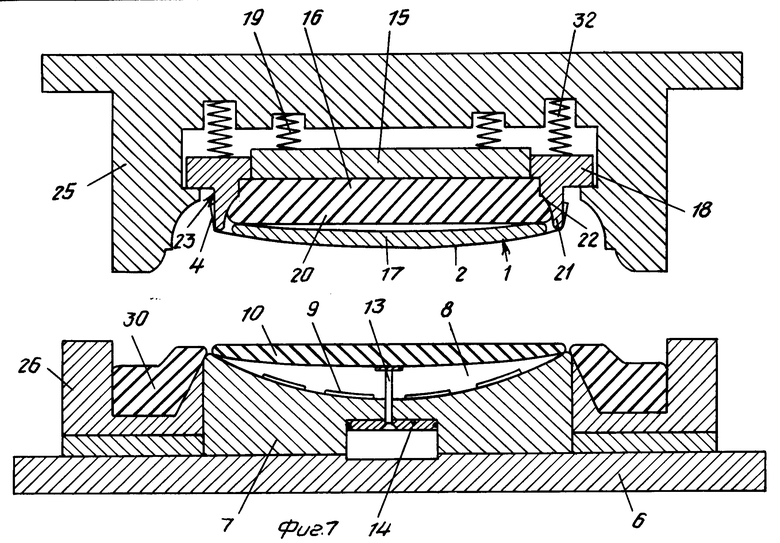

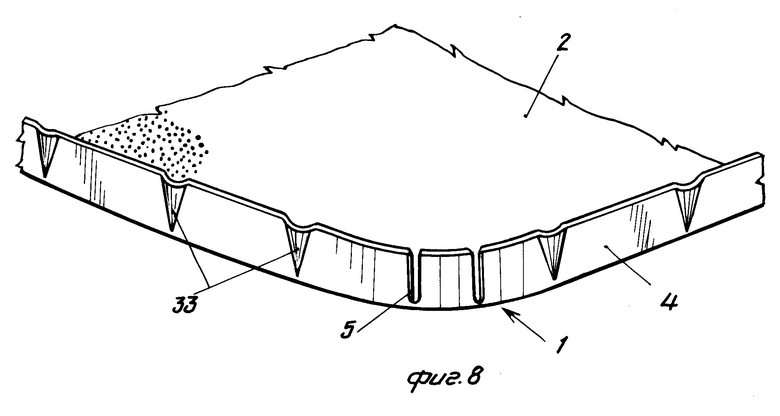

На фиг. 1 изображен вид в перспективе заготовки из листового материала, из которого выполняется маска электронно-лучевой трубки; на фиг. 2 вид в перспективе отформованной маски; на фиг. 3 сечение, показывающее выполнение одного из видов устройства для формирования листовой заготовки; на фиг. 4-7 сечения, показывающие последовательные этапы формовки маски; на фиг. 8 схематический вид в перспективе одной из частей, маски, показывающий ребра, сформованные на загнутом ее краю.

На фиг. 1 показана заготовка 1 из листового материала очень малой толщины, из которой изготавливается маска электронно-лучевой трубки. Эта листовая заготовка имеет центральную часть 2, имеющую перфорации 3, а периферийная часть 4 заготовки имеет в угловых зонах выемки 5 для облегчения загибания края и устранения избытка материала, возникающего при указанном загибании края.

Маска, изготовленная после формования, имеет центральную выгнутую часть 2 и загнутую периферийную часть 4 (загнутый край), при этом на краю сохраняется форма изгиба (фиг.2).

Устройство для формирования (фиг.3), предназначенное, например, для выполнения маски электронно-лучевой трубки, содержит матрицу, образованную нижней подошвой 6 плоской формы, на которой покоится основание матрицы 7. Это основание матрицы 7 содержит в своей верхней части полость 8, по поверхности которой распределены калиброванные прокладки 9.

Над основанием матрицы 7 устройство содержит верхнюю часть 10 матрицы, являющуюся деформируемой и выполненной из упругого материала, которая своей периферийной частью установлена на краю 11 полости 8.

Нижняя поверхность верхней части 10 матрицы находится в контакте посредством опоры 12 со стержнем 13, связанным, например, с поршнем 14 домкрата.

Устройство образовано также пуансоном, содержащим подошву 15, подушку 16 из упругого несжимаемого материала, являющуюся деформируемой, деформируемое основание 17, расположенное под подушкой 16, и контейнер 18, являющийся жестким и прямоугольной формы, который и содержит указанную подушку.

Основание 17 пуансона подвержено воздействию давления посредством деформирующейся подушки 16, которая в свою очередь подвергается давлению при помощи средств давления 19 при посредстве подошвы 15 пуансона.

Верхняя поверхность верхней части 10 матрицы является плоской, в то время как контактирующее с листовой заготовкой основание 17 пуансона является выгнутым, с профилем, соответствующим профилю получаемого изделия.

Верхняя деформируемая часть матрицы 10 и основание 17 пуансона имеют, например, линзовую форму, что позволяет получить, принимая во внимание определенную нагрузку, распределенную по поверхности 20 подушки 16 и основания 17 пуансона, и законы механической деформации материалов, из которых они образованы, выгиб центральной части заготовки листового материала 2 без повреждения перфораций, образующих сетку маски электронно-лучевой трубки.

Контейнер 18 пуансона является прямоугольной рамкой в виде параллелепипеда, имеющей Т-образное сечение, вертикальная стенка 21 которой охватывает деформируемую подушку 16.

Вертикальная стенка 21 содержит на своей внутренней поверхности профиль 22, позволяющий влиять на величину нагрузки и по которому скользит периферийная часть деформируемой подушки 16, а внешняя поверхность 23 стенки 21 образует боковую стенку пуансона и может иметь рельеф 24, например, в виде конусов.

Устройство содержит также расположенный вокруг пуансона и верхней части 10 матрицы средство для загибания периферийной части заготовки вдоль, боковых стенок пуансона.

Упомянутое средство содержит дополнительный орган, образованный двумя наложенными друг на друга рамками 25 и 26, причем верхняя рамка 25 прямоугольной формы имеет на своей внутренней стороне выступ 27 для установки и центрирования листовой заготовки 1 и наклонные стенки 28, образующие средство опоры и скольжения, имеющие пирамидальную форму, торца свободной периферийной части 4 листовой заготовки 1, а нижняя рамка 26 имеет паз 29, выполненный напротив верхней рамки 25 и в котором установлено деформируемое кольцо 30 из упругого несжимаемого материала, предназначенное для формования свободной периферийной части 4 листовой заготовки 1.

Верхняя рамка 25 имеет второй выступ 31 с внутренней стороны, служащий опорой контейнера 18, являющегося подвижным, что осуществляется с помощью пружины 32.

Нижняя рамка 26 может быть связана с основанием матрицы 7 и с подошвой 6 для образования единого блока.

В качестве деформируемых упругих несжимаемых материалов, образующих подушку 16 и кольцо 30, могут быть использованы композитные материалы, натуральные или синтетические, например полимеры, полиуретаны, имеющие различную твердость, причем материалы, образующие подошву и кольцо, не обязательно являются одинаковыми.

Подушка 16 и кольцо 30 могут быть изготовлены из различных материалов.

В показанном на фиг. 3 виде реализации изобретения деформируемое кольцо 30 показано под листовой заготовкой 1, что приводит к подъему края листа, но очевидно, что можно предусмотреть симметричный вариант расположения, в котором край отгибается книзу при помощи деформируемого кольца 30, расположенного над заготовкой, и которому придается движение вниз.

Формирование листовой заготовки осуществляется следующим образом.

Устанавливают листовую заготовку на верхнюю часть 10 матрицы таким образом, что небольшая ширина ее периферийной части и перекрывает верхнюю часть деформируемого кольца 30. Затем под действием ползуна пресса, который воздействует на верхнюю рамку 25, опускают верхнюю часть устройства таким образом, чтобы центрировать и удерживать периферийную часть 4 листовой заготовки 1 за счет упора в выступ 27 верхней рамки 25 дополнительного органа формования (см.фиг.4).

В ходе этой операции подвижной стержень 13 удерживается в верхнем положении под действием поршня 14, что мешает любой деформации верхней части матрицы 10.

Таким образом, основание 17 пуансона деформируется (фиг.4), в то время как центральная часть 2 листовой заготовки оказывается в горизонтальной плоскости между основанием 17 и верхней частью 10 матрицы.

Затем освобождают подвижный стержень 13 и под действием ползуна пресса при посредстве деформируемой подушки 16 формуют в соответствии с определенным профилем, задаваемым характеристиками основания 17 пуансона, верхней деформируемой частью 10 матрицы и полостью 8 основания 7 матрицы, снабженного калиброванными прокладками 9, центральную часть листовой заготовки 2, за счет деформирования совокупности: основание 17 пуансона, центральная часть 2 заготовки 1 и верхняя часть 10 матрицы (фиг. 5 и 6), причем среднее волокно листовой заготовки 1 помещается в определенное положение относительно нейтрального волокна указанной совокупности, при этом основание 17 пуансона принимает свое начальное изогнутое состояние.

Приложенное давление к пуансону равномерно распределяется при этом по всей поверхности основания 17 пуансона при помощи подушки 16.

Модифицируя положение листовой заготовки 1 относительно нейтрального волокна совокупности: основание 17 пуансона, центральная часть 2 листовой заготовки, верхняя часть 10 матрицы, можно вызывать по меньшей мере в локализованных зонах листовой заготовки 1 внутренние напряжения сжатия или растяжения в функции от последующего использования отформованной детали. Кроме того, можно производить деформацию относительно среднего волокна металла, образующего листовую заготовку 1, для осуществления равномерной деформации и сохранения неизменной геометрии системы перфорации 3 центральной части листовой заготовки 1.

Наконец, опять под действием ползуна пресса, после осуществления изгиба центральной части 2, осуществляют контролируемый изгиб свободной периферийной части 4 листовой заготовки, расположенной между пуансоном и дополнительным органом формования.

Для этого оказывают на дополнительный орган формования механическое воздействие, сближающее рамки 25 и 26 для осуществления ориентированного изгиба свободной периферийной части, таким образом, чтобы устранить силы, приложенные к периферии пуансона, и не деформировать сеть перфораций 3.

Для этой цели верхняя рамка 25 двигается в нижнюю 26 и сжимает деформируемое кольцо 30. Последнее деформируется и заходит в пространство, расположенное между наклонной внутренней стенкой 28 верхней рамки 25 и внешней поверхностью 23 контейнера 18 пуансона, что вызывает движение подъема свободной периферийной части 4 листовой заготовки.

В ходе этого движения подъема периферийная часть 4 листовой заготовки перемещается (фиг. 5) таким образом, что ее край скользит и прижимается к наружной поверхности 23 контейнера 18 пуансона (фиг.6).

Наконец, верхняя часть устройства поднимается, при этом кольцо 30, подушка 16, основание 17 пуансона и верхняя часть 10 матрицы принимают начальное состояние (фиг.7).

После открывания устройства достаточно извлечь отформованную маску электронно-лучевой трубки.

В ходе прижима свободной периферийной части 4 листовой заготовки 1 к внешней поверхности 23 контейнера 18 за счет деформации кольца 30, предусмотренные на этой поверхности 23 рельефы 24 образуют в угловых зонах загнутого края 4 листовой заготовки 1 ряд ребер 33, например, конической формы (фиг. 8).

Число, расположение, размеры и формы ребер 33, образованных рельефом 24, определяются таким образом, чтобы поглотить избыток длины, соответствующий изменениям длины загнутого края, возникающим при его выполнении.

Использование: в обработке металлов давлением при изготовлении деталей типа маски электронно-лучевой трубки из листовой заготовки с перфорацией центральной части. Сущность изобретения: листовую заготовку размещают между деформируемым пуансоном и деформируемой матрицей. Пуансон имеет выпуклое деформируемое основание. Заготовку зажимают в ее центральной части, устанавливают среднее волокно упомянутой части в конкретное положение по отношению к нейтральному волокну пуансона, заготовки и матрицы. Затем формуют центральную часть заготовки в полость матрицы, при этом деформируемое основание пуансона, уплощенное на стадии зажима, приобретает первоначальную выпуклую форму. После этого загибают периферийную часть заготовки с помощью деформируемого кольца из упругого несжимаемого материала и постепенно прижимают ее к боковым стенкам пуансона до образования загнутого края. На последнем выполняют компенсирующие изменения его длины ребра определенного количества, расположения, размера и формы. Устройство имеет пуансон в виде деформируемого выпуклого основания, жесткого контейнера в виде параллелепипеда с подошвой и подушкой из упругого материала. Средство для загибания периферийной части заготовки вдоль боковых стенок пуансона содержит дополнительный орган формования для воздействия на торец периферийной части заготовки и деформируемое кольцо из упругого материала. Все упругие детали устройства могут быть выполнены из одинаковых или различных материалов, в том числе и композитных, различной твердости. Основание пуансона и обращенная к нему часть матрицы могут иметь линзовидную форму. Дополнительный орган формования имеет две прямоугольные рамки, между которыми размещено деформируемое кольцо. Контейнер пуансона имеет на боковой поверхности рельефы. 2 с. и 14 з.п. ф-лы, 8 ил.

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО ПЧЕЛИНОГО МАТОЧНОГО МОЛОЧКА | 2016 |

|

RU2641720C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1995-08-20—Публикация

1990-12-17—Подача