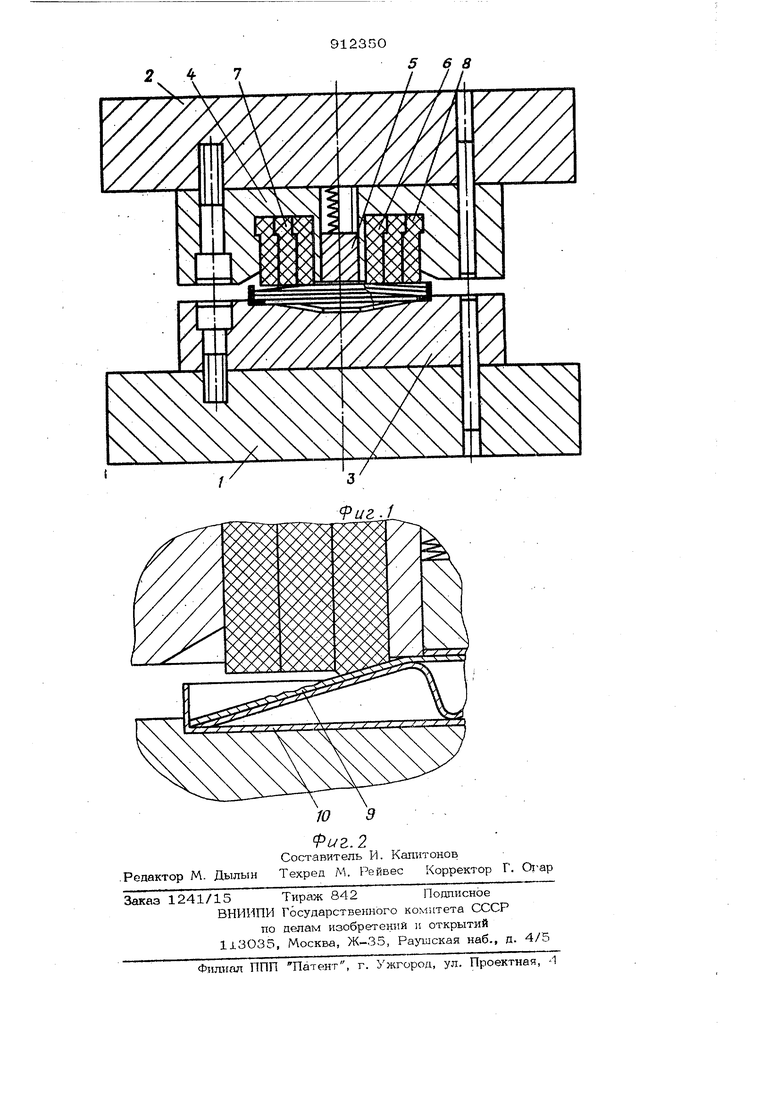

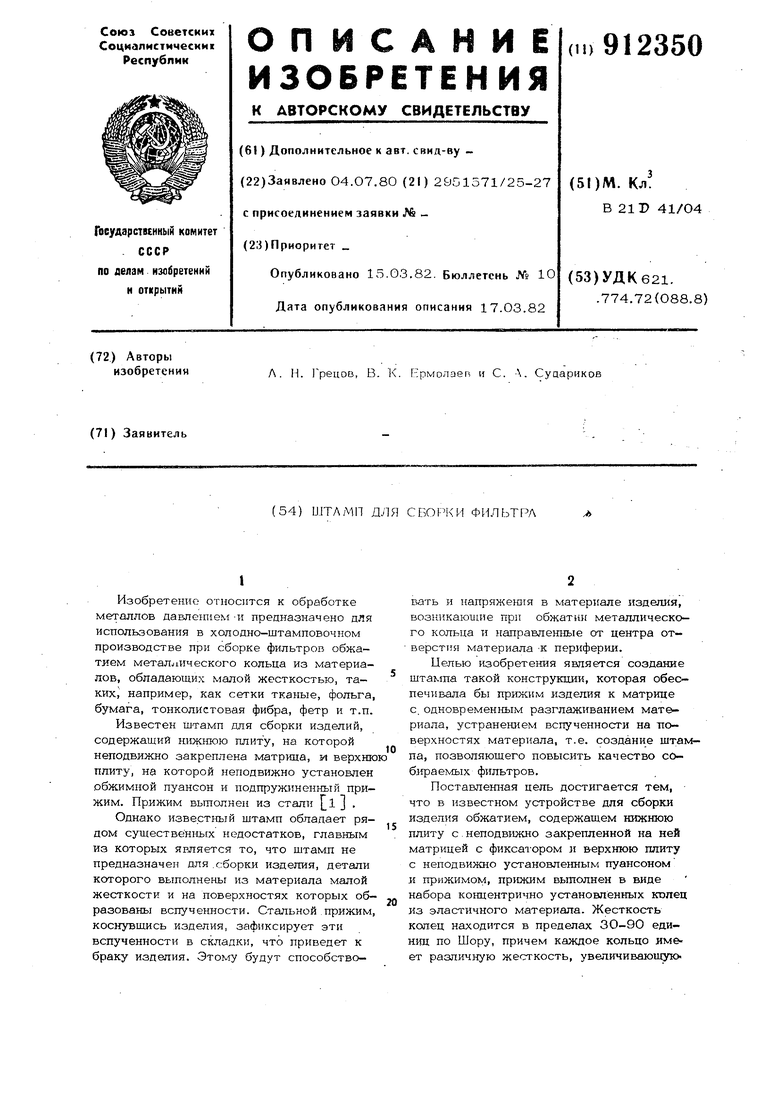

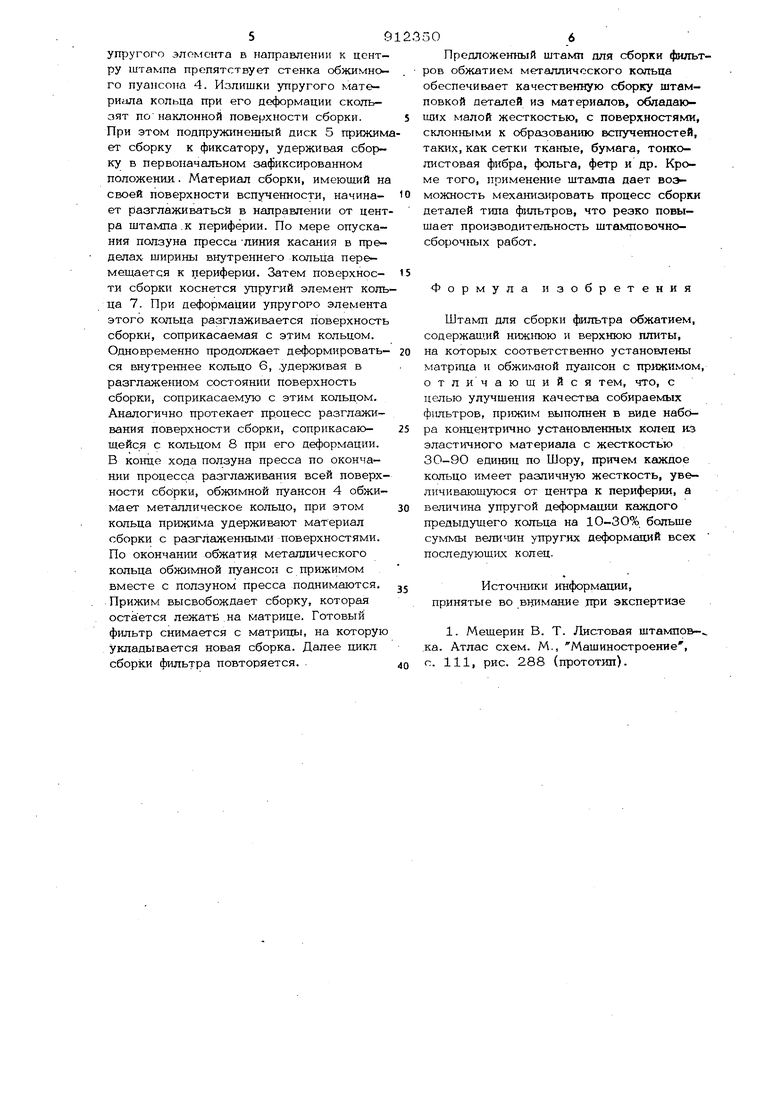

Изобретение относятся к обработке металлов давлением -и предназначено для использования в холодно-штамповочном производстве при сборке фильтров обжатлем металлического кольца из материалов, обладающи.х малой жесткостью, таких, например, как сетки тканые, фольга бумага, тонколистовая фибра, фетр и т.п. Известен штамп для сборки изделий, содержащий нижнюю плиту, на которой неподвижно закреплена матрица, и верхню плиту, на которой неподвижно установлен обжимной пуансон и подпружиненный прижим. Прижим вьшолнен из стали 1 . Однако известный штамп обпадает рядом существенных недостатков, главным Из которых является то, что штамп не предназначен для.сборки изделия, детали которого выполнены из материала малой жесткости и на поверхностях которых об- разованы вспученности. Стальной .прижим, коснувшись изделия, зафиксирует эти вспученности в складки, что приведет к браку изделия. Этому будут способство- вать н напряжения в материале изделия, возникающие прл обжатки металлического кольца и направленные от центра отверстия материала К периферии. Целью изобретения является создание штампа такой конструкции, которая обеспечивала бы прижим изделия к матрице с. одновременШ)1м разглаживанием материала, устранением вспученности на поверхностях материала, т.е. создание штампа, позволяющего повысить качество собираемых фильтров. Пocтaвлeшiaя цель достигается тем, что в известном устройстве для сборки изделия обжатием, содержащем нижнюю плиту с неподвижно закрепленной на ней матрицей с фикса1-ором и в-ерхнюю плиту с неподвижно установленным пуансоном и прижимом, прижим вьшолнен в виде набора концентрично установленных копец из эластичного материала. Жесткость колец находится в пределах 30-90 единиц по Шору, причем каждое кольцо имеет различную жесткость, увеличиваю1цук) ся от центра к периферии. Величина упругой деформации каждого предыдущего кольца на 1О-ЗО% больше суммы величин упругих деформаций всех последующих колец. Выполнение прижима в виде набора концентрично установленных колец из эластичного материала с жесткостью 30-90 единиц по Шору, а также, то, что каждое кольцо имеет различную жесткос увеличивающуюся от центра к периферии, обеспечивает разглаживание материала, начиная с момента касания прижима к материалу, за счет скольжения эластич-v ного материала колец по поверхности материала. Одновременно эластичные кольца прижима, разглаживая материал, в силу своей упругости, зажимают материал между кольцами прижима и матр.ицей, препятствуя, таким образом, сдви гу деталей сборки относительно друг друга. Выполнение колец из эластичного ма териала с жесткостью менее 30 единиц по Шору обеспечит достижение посггавле ной цели, но в силу того, что материалы с жесткостью менее 30 единиц по Шору обладают малым сопротивлением раздиру износостойкость материала колец будет невелика. Это вызывает необходимость частой замены изношеш-гых колец. Выпол нение колец из материала с жесткостью более 90 единиц по Шару нецелесеюбразно, так как подобный материал по своим свойствам приближается к твердо му, неупругому материалу (к стаяи). ПР.ИЖИМ, выполненный из такого материа ла, сразу же при касании поверхности фильтра будет фиксировать вспученности материала в.складки, что вызывает неисправимый брак изделия. В С1шу того, что величина упругой деформации колец различна, максимальн у внутреннего кольца и уменьшается в на1травлешц1 от внутреннего кольца к периферийному, процесс разглаживания материала и прижима его к матрице идет постепенно от центра изделия к пе риферии, при этом процесс прижатия ма териала к матр1ще заканчивается только после окончания обжатия изделия метал лическим кольцом. Величина упругой де формацзш каждого кольца не должна быт меньше, чем на 1О% суммы величин упругих деформаций всех последуюишх колец, так как этот излишек величины упругой деформацш кольца необходим для кo a oнcaшlи погрешностей изготовл ния сборкп фильтра, неточности хода ползуна пресса и т.п. Величина упругой )- мации каждого кольца не должна быть и более 30% суммы величин упругих деформаций всех последующих колец, так как вследствие большой разницы величлн упругих деформаций колец работа прижима будет нестабильна и отдельные кольца при их деформации могут потерять устойчивость. На фиг. 1 изображен штамп для сборки фильтра обжатием металлического ольца в момент касания внутреннего кольца пргашма к поверхности фильтра, бщий вид; на фиг. 2 - деформация внутреннего кольца прижима и начало разглаживания поверхности фильтра. иДтамп для сборки фильтра обжатием металлического кольца имеет нижнюю 1 .и верхнюю 2 плиты На нижней плите неподвижно закреплена матрица 3 с фиксатором (не показан). На верхней плите неподвижно закреплен обжимной пуансон 4 и подпрузкиненный диск 5. В пуансоне выполнена кольцевая проточка, в которую вставлен прижим, состояш.ий из набора концентрично расположенных колец 6, 7 и 8. Кольца изготовлены из эластичного материала с различной жесткостью. Так, внутреннее кольцо 6 имеет минимальную жесткость (30 единиц по Шору) и изготовлено из мягкой резины. Кольцо 7 имеет жесткость 60-80 единиц по Шору и изготовлено из резины средней жесткости. Периферийное кольцо 8 имеет жесткость 90 единиц по Шору и изготовлено из полиуретана марки СКУ-7Л. При этом величина упругой деформадии каждог-о кольца составляет величину на 10-30% больше суммы упругих деформаций каждых последуюш.их колец. Так, например, упругая деформация внутреннего кольца 6 составляет величину 9 мм, кольца 7 4,5 мм, а периферийного кольца 8-3 мм. Поверхность прижима отстоит от поверхности пуансона на некоторую величину в сторону нижней части штакша. Устройство работает следующим образом. Собираемые детали 9 из материала типа сеток тканных уклады с я одна на одну и вставляются в металлическое кольцо 1О. Сборка укладывается в матрицу 3 н фиксируется фиксатором. После включения Пресса, при опускании его ползуна, к сборке подходит сначала прижим и касается ее поверхности. Упругий элемент внутреннего кольца 6 начинает дефоркифоваться. Течению материала

упругого элемента в направлении к центру штампа препятствует стенка обжимного nyancoTia 4. Излишки упругого матеркила кольца при его деформации скользят по наклонной поверхности сборки. При этом подпружиненный диск 5 прижимет сборку к фиксатору, удерживая сборку в первоначальном зафиксированном положении. Материал сборки, имеющий на своей поверхности вспученности, начинает разглаживатьсй в направлении от центра штампа.к периферии. По мере опускания ползуна прессалиния касания в пределах- ширины внутреннего кольца перемещается к периферии. Затем поверхности сборки коснется упругий элемент кольца 7. При деформации упругого элемента этого кольца разглаживается поверхность сборки, соприкасаемая с этим кольцом. Одновременно продолжает деформироваться внутре1шее кольцо 6, .удерживая в разглаженном состоянии поверхность сборки, соприкасаемую с этим кольцом. Аналогично протекает процесс разглаживания поверхности сборки, соприкасающейся с кольцом 8 при его деформации. В конце хода ползуна пресса по окончании процесса разглаживания всей поверхности сборки, обжимной пуансон 4 обжимает металлическое кольцо, при этом кольца прижима удерживают материал сборки с разглаженными поверхностями. По окончании обжатия металлического кольца обжимной пуансон с прижимом вместе с ползуном пресса поднимаются, Прижим высвобождает сборку, которая остается лежать на матрице. Готовый фильтр снимается с матрицы, на которую укладывается новая сборка. Далее цикл сборки фильтра повторяется.

Предложенный штамп для сборки фильтров обжатием металлического кольца обеспечивает качественную сборку штамповкой деталей из материалов, обладающих малой жесткостью, с поверхностями, склонными к образованию вспученностей, таких, как сетки тканые, бумага, тонколистовая фибра, фольга, фетр и др. Кроме того, применение штампа дает возможность механизировать процесс сборки деталей типа фильтров, что резко повышает производите.льность штамповочносборочных работ.

Формула изобретения

Штамп для сборки фильтра обжатием, содержащий нижнюю и верхнюю плиты, на которых соответственно установлены матр1ща и обжимной пуапсон с прижимом отличающийся тем, что, с целью улучшения качества собираемых фильтров, прижим выполнен в виде набора концентр}гчно установленных колец из эластичного материала с жесткостью 30-90 единиц по Шору, причем к 1ждое кольцо имеет различн то жесткость, увеличивающуюся от центра к периферии, а величина упругой деформации каждого предыдущего кольца на 10-ЗО% больше cyNfMbi упругих деформаций всех последующтгх колец.

Источники информации, принятые во вт тмание ,при экспертизе

1. Мещерин В. Т. Листовая штамповка. Атлас схем. М., Машиностроение, с. 111, рис. 288 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2011 |

|

RU2494830C2 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

| Устройство для формовки выводов электрорадиоэлементов | 2024 |

|

RU2824455C1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2275267C2 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Способ изготовления статора электрической машины | 1987 |

|

SU1534643A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-04—Подача