Изобретение относится к разливке металлургических изделий небольшой толщины, полученных непосредственно из жидкого металла. Более точно, оно касается установок для отливки тонких полос, в частности стальных, путем затвердевания жидкого металла напротив сближенных валков с горизонтальными осями, приводимыми во вращение в противоположном направлении и охлаждаемых внутри.

В установках для отливки тонких стальных лент между двумя валками с противоположным вращением профиль сечения ленты тесно связан с формой, которую принимают внешние поверхности валков в отливочном пространстве. В идеале, этот профиль лент должен бы быть прямоугольный или немного выпуклый, чтобы обеспечить хорошее протекание этапа холодной прокатки и удовлетворительное постоянство толщины (сечения) конечного продукта. Для этого образующие каждого валка должны оставаться прямолинейными или слегка вогнутыми, в частности, на уровне сужения, т.е. зоны отливочного пространства, когда валки наиболее близки друг к другу. На практике, именно этого не происходит из-за интенсивных тепловых нагрузок, которым подвергаются валки. И поэтому валок, который в холодном состоянии имеет совершенно прямую образующую, под влиянием расширения изменит свою внешнюю поверхность на выпуклую. Так как профиль сечения затвердевшей ленты является полной репродукцией сечения отливочного пространства на уровне сужения, то получают ленту, сечение которой постепенно и значительно увеличивается от центра к краям. Это будет вредно для нормального протекания холодной прокатки ленты и для качества выпускаемых продуктов.

Поэтому обычно заранее предупреждают это расширение (раздачу), придавая конструкции на внешней поверхности каждого цилиндра профиль немного вогнутый, имеющий в центре валка "бочкообразность", т.е. разницу радиуса по отношению к краям. Оптимальная величина этой бочкообразности, вогнутости в холодном состоянии изменяется согласно размерам валка и может быть, например, примерно 0,5 мм. Таким образом, в течение расширения валка помогают уменьшению этой бочкообразности, а профиль валка в отливочном пространстве стремится приблизиться к прямому профилю. Величина этой бочки в течение отливки зависит от материалов, составляющих валки и системы охлаждения охлаждаемой обечайки, которая составляет периферию валка, геометрии этой обечайки, а также способа ее закрепления на сердцевине валка, что может обеспечить большее или меньшее увеличение раздачи обечайки. Но она также зависит от рабочих условий, которые могут изменяться от одной отливки к другой, и даже во время одной и той же отливки, таких как высота жидкого металла, присутствующего в отливочном пространстве и интенсивность теплового потока, идущего от металла при охлаждении валка.

Было бы важно, расположить средства, дающие оператору, отвечающему за работу машины для отливки, возможность в некоторой мере воздействовать на бочкообразность валков так, чтобы постоянно получать оптимальную бочкообразность независимо от условий отливки и их изменений. Кроме того, таким образом можно избежать необходимости использовать различные пары валков, имеющих каждый различную первоначальную бочкообразность для каждой марки, которую хотели бы отлить в оптимальных условиях.

Средство регулировать эту бочкообразность могло бы состоять в том, чтобы модулировать тепловой поток, выделяемый от металла, влияя на расход воды охлаждения, которая циркулирует внутри обечайки каждого валка. Действительно, изменения выпуклости, которые могли бы быть получены этим единственным средством, были бы минимальными, порядка каких-нибудь 1/100 мм. Причина этого состоит в том, что расход воды допускается изменять только в небольших пропорциях относительно максимального допустимого расхода, зная, что можно весьма значительно ухудшить условия, в которых осуществляется теплопередача между обечайкой и водой. И тогда не будет возможности удовлетворительно контролировать условия затвердевания металла.

Ближайшим аналогом из уровня техники является патент EP, 0409645, B 22 D 11/06, 03.11.1993, в котором описана установка для непрерывного литься металлической ленты между двумя вращающимися в противоположных направлениях валками с горизонтальными осями, охлаждаемыми изнутри циркулирующей жидкостью, образующими между собой отливочное пространство для приема жидкого металла, устройство для вдувания газа или смеси газа через кожух, установленный над отливочным пространством, и средство для модулирования вдуваемого количества и/или характеристики газа или смеси газа, по крайней мере, поблизости от поверхности каждого валка выше его зоны контакта с жидким металлом.

Задачей настоящего изобретения является обеспечение операторов средством, которое помогло бы достаточно широко регулировать бочкообразность валков во время отливки.

Указанная задача достигается благодаря использованию предлагаемого способа отливки металлической ленты, включающего затвердевание ленты путем подвода жидкого металла между двумя вращающимися в противоположных направлениях валками с горизонтальными осями, охлаждаемыми изнутри циркулирующей жидкостью и образующими между собой отливочное пространство, и создание инертной атмосферы путем вдувания заданного количества газа или смеси газа через кожух, установленный над отливочным пространством, отличающегося тем, что используют валки с неровной внешней поверхностью, осуществляют регулирование бочкообразности валков, модулируя вдуваемое количество и/или характеристики газа или состава смеси газа, по крайней мере, поблизости от поверхности каждого валка выше его зоны контакта с жидким металлом. Способ позволяет отливать также стальную ленту, а регулирование бочкообразности дополняют путем воздействия на расход охлаждающей жидкости.

Изобретение также имеет устройство для отливки металлической ленты, содержащее два валка противоположного вращения с горизонтальными осями, охлаждаемые изнутри циркулирующей жидкостью и образующие между собой отливочное пространство для приема жидкого металла, устройство для вдувания газа или смеси газа через кожух, установленный над отливочным пространством, и средство для модулирования вдуваемого количества и/или характеристики газа или состава смеси газа, по крайней мере, поблизости от поверхности каждого валка выше его зоны контакта с жидким металлом, отличающееся тем, что оно снабжено средством для измерения или расчета величины бочкообразности валков с неровной внешней поверхностью в отливочном пространстве или показательного параметра бочкообразности валков в отливочном пространстве. Установка также содержит вычислительное устройство для автоматического регулирования модулированием вдуваемого количества и/или характеристики инертного газа в соответствии с данными, получаемыми от измерительных "датчиков" для измерения и расчета бочкообразности валков или показательного параметра бочкообразности валков.

Кожух, установленный над отливочным пространством, содержит два блока, нижняя сторона которых определяет пространство с внешней стороны одного из валков, блоки расположены по всей ширине валков, и средство для модулирования вдуваемого количества и/или характеристики газа или состава смеси газа внутри отливочного пространства.

В качестве газовой смеси используют смесь азота и аргона.

Средство для измерения величины бочкообразности валков включает, по крайней мере, один комплект датчиков для измерения формы без контакта, расположенных по образующей одного из валков.

Средство для расчета величины бочкообразности валков включает датчики для измерения теплового потока, пересекающего валки, при этом величина бочкообразности валков является профилем сечения ленты по ее ширине и содержит средство для измерения вариаций температуры ленты по ее ширине и средство прямого измерения профиля сечения ленты по ее ширине.

Как будет понятно в дальнейшем, изобретение состоит в том, чтобы модулировать, изменять количество и/или состав газа, присутствующего в непосредственно близости от поверхности каждого цилиндра, точно перед тем, как она войдет в контакт с зеркалом жидкого металла, т.е. именно эти два параметра с целью регулирования бочкообразности валков. Действительно, когда валки для отливки не гладкие, а имеют насечки (шероховатость) на своей поверхности, количество и состав газа, присутствующего в частях - впадинах поверхности валка, имеют непосредственное влияние на коэффициент теплопередачи между металлом и валком. Именно так можно заставить измениться поток тепла, выделяющийся от металла, от которого зависит расширение валка, следовательно, его выпуклость. Это изменение выпуклости валков может быть выполнено в течение отливки в зависимости от особых условий момента.

Изобретение будет лучше понятно при чтении следующего далее описания, данное со ссылкой на единственный приложенный чертеж. Этот чертеж в поперечном разрезе схематично представляет установку для отливки металлических лент между двумя валками, обеспечивающую применение изобретения.

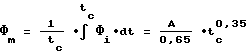

Как было сказано, расширение валков зависит в особенности от потока тепла, которое выделяет металл, присутствующий в отливочном пространстве. Так, опыт показал изобретателям, что единовременный, мгновенный поток тепла Φi, выделяемый с помощью валка из заданной порции металла, с которой он контактирует, выражаемый МВт/м2, может быть записан:

Φi = A•t

ti - время, прошедшее с того времени, как указанная порция металла начала контактировать с валком на уровне зеркала металла, т.е. зоны, где встречаются валок и свободная поверхность жидкого металла, присутствующего в отливочном пространстве. То, что Φi уменьшается, когда ti увеличивается, приводит к ухудшению качества теплопередач по мере того, как понижается температура металла. A - коэффициент теплопередачи, выраженный в МВт/м2•s0,35, величина которого зависит от условий, существующих на поверхности контакта металл-валок.

Из этого выражения единовременного теплового потока можно рассчитать средний тепловой поток Φm, извлекаемый из любой порции корки во время затвердевания и охлаждения, которая находится в контракте с валком. Это производится благодаря интеграции Φi на совокупность этой корки, различные порции которой различаются по времени, в течение которого они находятся в контакте с валком. Это время заключено между 0 для порции корки, расположенной на уровне зеркала металла (мениска), и tс для части корки, которая удаляется от валка на уровне сужения, tс может быть рассчитано в зависимости от контактной дуги между металлом и валком и скоростью вращения катков. Φm может быть выражена

С другой стороны, Φm может быть измерена посредством расхода Q охлаждающей воды, пересекающей валок, изменения температуры ΔT этой воды между ее входом и выходом из валка и поверхности контакта S между металлом и валком согласно:

Зная tс, можно вычислить A путем расчета согласно:

Уже говорилось, что величина A зависит от условий поверхности контакта металл/валок. Одна из самых важных характеристик этой поверхности контакта является шероховатость поверхности охлаждаемой обечайки валка. Было констатировано, что поверхность обечайки (кольца), совершенно гладкая и имеющая одинаковую теплопроводность, может вызвать появление дефектов на литой ленте. Причина этого заключается в том, что эффект усадки, сжатия корки ленты в течение ее охлаждения противодействует силам сцепления этой же самой корки на обечайке. Это соревнование является источником напряжения внутри корки, что может привести к появлению поверхностных микротрещин. Для устранения этих проблем широко признано, что предпочтительно использовать валки, у которых обечайка имеет некоторую шероховатость, насечки, т.е. чередования гладких участков поверхности (или участки-выпуклости) и участков поверхности - впадин, выемок по отношению к предыдущим участкам, распределенных равномерно или хаотично. На гладких участках и участках-выпуклостях металлическая корка приделает нормально к обечайке и может быстро охладиться. Ширина участков-впадин, наоборот, рассчитана так, чтобы металл в течение затвердевания только частично заполнял их так, чтобы под действием сил поверхностного натяжения он не достигал дна этих впадин. На верху, по крайней мере, центральных частей этих впадин металл, следовательно, не находится в прямом контакте с охлажденной поверхностью. Таким образом на корке из-за этих впадин создается ряд зон, имеющих легкую объемность и у которых затвердевание и охлаждение производятся менее быстро, чем на остальной корке. Они, в некотором роде, составляют резерв металла, который имеет определенную упругость и может поглотить без образования трещин поверхностные напряжения, связанные с усадкой корки. Чтобы получить удовлетворительное состояние поверхности литой ленты, придумали устраивать различные типы выполнения насечек на обечайках валков, такие как пересечения канавок, желобков с сечением в виде V. Позднее предложили делать на обечайке ямки практически круглой или овальной формы, не соприкасающиеся друг с другом и имеющие диаметр - 1,2 мм и глубину 5 - 100 мм (см. документ EP 0309247).

Перед тем, как войти в контакт с жидким металлом, вогнутые участки поверхности заполняются газом, который составляет граничный слой атмосферы, находящийся над валком во вращении и который валок увлекает с собой. Когда они входят в контакт с зеркалом металла и затем покрываются коркой металла в течение затвердевания, газ, который их заполнил, находится в них запертым. Именно с помощью этого газа охлажденные стенки впадин, которые не контактируют с коркой, тем не менее будут участвовать в извлечении теплового потока из металла. Расчетная величина коэффициента A учитывает действие неровности обечайки на общую теплопередачу между металлом и валком.

Как правило, избегают выставлять поверхность жидкой стали на окружающий ее воздух, в противном случае способствуют загрязнению металла образованием окисленных включений. Это образование, кроме того, влечет за собой расход наиболее легко окисляемых элементов, присутствующих в стали. Чтобы изолировать поверхность от воздуха, наиболее часто покрывают отливочное пространство устройством, образующим крышку. Под этой крышкой вдувают в направлении поверхности жидкой стали газ, полностью инертный относительно жидкого металла (например, аргон), или газ, к которому он устойчив, который частично растворяется в жидком металле (например, азот в случае, когда разливают нержавеющую сталь, в которой низкое содержание азота не особенно редко), или смесь таких газов. Чтобы избежать проблем с износом как валков, так и крышек, она обычно не опирается на валки, а поддерживается на очень малом расстоянии от их поверхности (несколько мм). Недостатком такого расположения является то, что валки увлекают с собой, в частности, во впадины на своей поверхности граничный слой воздуха, окисляющая способность которого неблагоприятна для качества металла, который входит в контакт на уровне мениска и ниже. В некоторых случаях эту проблему решают, осуществляя кроме вдувания, направленного к поверхности жидкой стали, вдувание аргона и/или азота в непосредственной близости от поверхности валков туда, где над ней нависает крышка. Оно проводится с регулируемым расходом, который должен быть достаточным, чтобы вызвать разбавление (растворение) граничного слоя воздуха так, чтобы заставить его потерять существенную часть его окислительной способности. Именно это решение, в частности, сообщено во французской заявке FR 9414571.

В связи с тем, что существуют различия между их свойствами как физическими, так и химическими, все газы и газовые смеси, пригодные к защите жидкого металла, не имеют одного и того же влияния на теплопередачи между металлом и валком. Так, замечено, что эти передачи делаются более эффективно, когда используют азот в качестве газа для создания инертной атмосферы, чем, чаще всего, аргон. Правдоподобное объяснение этого явления заключается в том, что, т.к. аргон является практически нерастворимым в стали, он остается в основном внутри участков поверхности - впадинах. Следовательно, там постоянно образуется газовый буфер между дном вогнутых участков и металлической коркой, что помогает помешать значительному проникновению металла во впадины. И, наоборот, азот, запертый во впадинах в большей или меньшей степени (в соответствии с отливаемой маркой), поглощается металлом, когда он еще не полностью затвердел. Как правило, количество газа, присутствующего во впадинах, является также функцией расхода вдуваемого газа, в частности, в непосредственной близости от валков. При равномерном расходе вдуваемого газа количество газа, остающегося присутствовать в каждом участке поверхности - впадине, является, следовательно, более низким в случае использования азота, чем в случае использования аргона. Поэтому, азот не может в той же степени, как аргон, мешать проникновению металла во впадины и вновь возникают условия затвердевания, более близкие к условиям гладкого валка. Другими словами, если именно аргон составляет существенную часть граничного газового слоя, увлекаемого валками до зеркала металла (мениска), то коэффициент тепловой передачи A между валком и коркой металла в течение затвердевания является более низким, чем в случае, когда граничный слой составлен из азота. В случае, когда используют смесь из этих двух газов, наблюдают спад A, когда увеличивается процентное содержание аргона во вдуваемой смеси поблизости от поверхности валков выше зеркала металла, от величины A0, которой становится A в случае чистого азота:

A = A0 - K(% Ar).

Опыт показывает, что для различных нержавеющих, аустенитных сталей и заданной неровности валков, A0 может, например, изменяться между 4,2 и 4,8 и K является порядка 0,025 в пределах содержания азота ниже или равного 30%. Выше этого предела отмечают четкое уменьшение влияния содержания аргона на величину A. В случае нержавеющих ферритных сталей влияние содержания аргона на A менее заметно, и оно становится относительно низким в случае углеродистых сталей. Эти констатации необходимо объединить с различиями в растворимости азота в этих различных типах марок: чем больше азот растворим в стали, тем больше его частичное или полное замещение в газе для создания инертной атмосферы посредством нерастворимого газа изменяет условия поверхности контакта газ/металл. Это обозначает, что вариант способа согласно изобретению, в котором регулируют бочкоообразность валков, используя природу газа для вдувания или состава газовой смеси для вдувания, находит свое наилучшее применение при разливке нержавеющих сталей, в частности аустенитных. Вариант, по которому регулирование бочкообразности производится только изменением вдуваемого газового расхода, в особенности относится к углеродистым сталям. Разумеется, что возможно также использовать одновременно два параметра, расход и состав.

Оператор может экспериментально определить величину теплового потока, пересекающего валок, и определить путем расчета величину A, зная скорость отливки. Исходя из этой величины A, благодаря предыдущим экспериментам или техникам моделирования для каждого типа неровности валков и для каждой категории марки определяется, выводится бочкообразность валка, которую можно ожидать, если валок имел в холодном состоянии совершенно прямую образующую. Отсюда оператор выводит коррекцию формы, которую предпочтительно применять для валка, чтобы, по крайней мере, при большинстве реальных экспериментальных условий стало бы возможным получить валок, у которого образующие принимали в горячем состоянии прямую форму или слегка вогнутую по желанию, не используя ничего кроме состава и/или расхода газа для создания инертной атмосферы в соответствии с изобретением.

Чтобы изменить природу газа для создания инертной атмосферы оператор имеет возможность применять или чистый аргон, чтобы иметь возможность для заданного расхода газа и заданных условий отливки выбора между двумя бочкообразностями валков. Но разумеется, предпочтительно, чтобы давалась возможность использовать смесь этих двух газов (или всех других пригодных газов) в соответствующих пропорциях, изменяемых по желанию в соответствии с требованиями регулирования бочкообразности так, чтобы выполнять это регулирование насколько возможно точно.

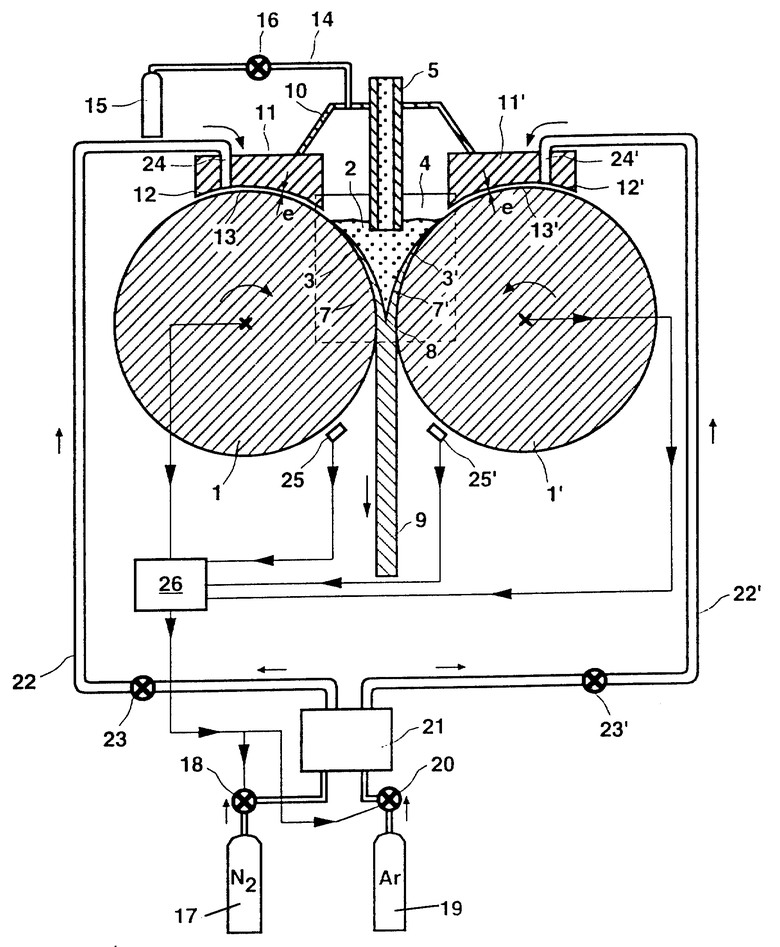

Пример, не ограничивающий область применения изобретения, устройства, обеспечивающего применение изобретения, схематично представлен на единственном чертеже. Классически, установка для отливки включает два валка 1,1', сближенные, энергично охлаждаемые внутри и приводимые во вращение в противоположном направлении вокруг своих горизонтальных осей не представленными на чертеже средствами, средства подвода жидкой стали 2 в отливочное пространство, определенное внешними поверхностями 3,3' валков 1,1' и закрытое с боков двумя плитами из огнеупорного материала, из которых одну 4 видно на фиг. 1. Эти средства подвода включают трубку 5, соединенную с распределителем, не представленным на чертеже, и нижний конец которой погружен ниже поверхности 6 жидкой стали 2, которою содержит в себе отливочное пространство. Жидкая сталь 2 начинает свое затвердевание на внешних поверхностях 3,3' валков 1,1, образуя там корки 7,7', стык которых на уровне сужения 8, т.е. зоны, где промежуток между валками 1,1' наиболее короткий, приводит к образованию затвердевшей ленты 9 толщиной в несколько мм, которую непрерывно извлекают из установки для отливки. Создание инертного пространства отливки обеспечивается крышкой 10, пересекаемой трубкой 5, которая опирается на два блока 11,11', располагающихся на всей ширине валков 1,1'. Внутренние стороны 12,12' этих блоков 11,11' сделаны так, чтобы прилегать, быть пригнанными к изгибам внешних поверхностей 3,3' валков 1,1' и чтобы с ними определить, когда устройство для создания инертной атмосферы находится в работе, пространство 13,13' с шириной "e", равное нескольким мм. Вдувание газа для создания инертной атмосферы вначале обеспечивается трубой 14, пересекающей крышку 10 и выходящей выше поверхности 6 жидкой стали 2, присутствующей в отливочном пространстве. Эта труба 14 соединена с резервуаром газа 15, содержащим, например, азот или аргон, и расход которого, и давление вдувания контролируются вентилем 16.

С другой стороны, для применения способа по изобретению вдувание газа с контролируемыми расходами и составом осуществляется через блоки 11,11'. Резервуар азота 17, снабженный вентилем 18 и резервуаром аргона 19, снабженным вентилем 20, соединены со смесительной камерой 21. Именно из этой смесительной камеры 21 отбирается газ или, что более обычно, газовая смесь, которая согласно изобретению составит граничный слой, увлекаемый внешними поверхностями валиков 1,1' до их зон контакта с поверхностью 6 жидкого металла, содержащегося в отливочном пространстве, которая составляет мениск (зеркало металла). С этой целью труба 22, снабженная вентилем 23, отходит из смесительной камеры 21 и подводит газовую смесь, которая попадает в блок 11, где прорезь 24 (или множество сближенных отверстий или пористый элемент) его распределяет однородным образом, насколько это возможно, в пространстве 13, определенном нижней стороной 12 блока 11 и внешней стороной 3 валка 1. Вентиль 23 дает возможность регулировать расход и давление газовой смеси. Симметричное устройство, включающее трубу 22', снабженную вентилем 23', также подводит газовую смесь в блок 11', затем, через прорезь 24' в пространство 13', отделяющее блок 11' и валик 1'.

В варианте, можно также предусмотреть для каждого блока 11, 11' устройства для питания газом полностью независимыми друг от друга так, чтобы иметь возможность отдельно регулировать составы смесей газов, присутствующих в пространствах 13,13', а следовательно, бочкообразность каждого из валков 1,1'. Можно таким образом учитывать возможную разницу в условиях охлаждения каждого из валков 1,1'. С другой стороны, можно в равной степени выбирать - отбирать также газ, вдуваемый под крышкой 10 в смесительную камеру 21, и ему придавать таким образом тот же самый состав, что и газовой смеси перед образованием граничного слоя у поверхности валков 1,1'.

Другой вариант устройства согласно изобретению состоит в том, чтобы, как в уже упомянутой французской заявке 9414571, предусмотреть внутри каждого блока 11,11' вторую щель (или другой орган, подобный по функции), подобную щели 24,24' и выходящей выше этой щели в пространстве 13,13; по отношению к последовательно увеличивающейся поверхности 3,3' валка 1,1'. Эта вторая щель направляет, ориентирует газ, который из нее выходит наружу из пространства 13, 13', тогда как прорезь 24,24' ориентирует газ, который из нее выходит к отливочному пространству, следовательно, в направлении последовательно увеличивающейся поверхности 3,3' валка 1,1'. Таким образом получают наилучшую герметичность пространства 13,13' относительно внешней среды, отсюда - наиболее точное, тонкое управление составом граничного слоя. Регулирование бочкообразности валков 1,1' становится более легким.

Кроме того, газ или газовая смесь, подводимые в пространства 13, 13', разделяющие блоки 11,11' и валки 1,1', может находиться не только в газообразном состоянии, как это неявно предполагалось до сих пор, но и в жидком состоянии. Можно также предусмотреть его нагрев, регулируя его температуру.

Необходимо иметь в виду, что устройство создания инертной атмосферы, которое только что описано, составляет только пример применения изобретения и что любое другое устройство, позволяющее управлять составом газа, присутствующего над отливочным пространством и, в частности, газовым граничным слоем, увлекаемым внешней поверхностью каждого валка до зеркала металла, также могло бы подойти.

Чтобы управлять бочкообразностью валков во время отливки согласно способу изобретения, оператор (или автоматическое управление), который ответственен за работу установки для отливки, должен располагать некоторым количеством информации, чтобы быть уверенным, что состав и расход газа, которые приняты, эффективно приводят к желаемой бочкообразности и, следовательно, к адекватному качеству для изделия. При этом, возможность состоит в том, чтобы постоянно собирать данные (расход воды охлаждения, изменение температуры воды между вводом и выводом из валка), позволяющие рассчитывать тепловой поток, пересекающий валок, и рассчитывать его со сближенными интервалами, и выводить отсюда бочкообразность, опираясь на математические модели и/или предварительные градуирования (эталонирования), позволяющие ее предусмотреть. Другой способ действовать - постоянно замерять бочкообразность валков в зоне, настолько близкой, насколько возможно, отливочного пространства, отсюда выводить величину бочкообразности в этих зонах контакта и регулировать состав газа для создания инертной атмосферы вследствие этих замеров. Это измерение бочкообразности осуществляется с помощью, например, комплекта измерительных датчиков для замера формы без контакта, таких как емкостные датчики или датчики с лазером, распределенные, по крайней мере, по одной образующей одного из валков, или лучше двух комплектов таких датчиков, каждый встроенный на разный валок - единственный чертеж схематично представляет такие датчики 25,25', которые соединены с вычислительным устройством 26. Это устройство получает также упоминаемые выше информации, которые позволяют ему рассчитывать тепловые потоки, пересекающие валки 1,1', и оно, следовательно, управляет соответствующим открыванием вентилей 18,20, чтобы регулировать расход и состав газовой смеси до величин, которые обеспечивают правильную, оптимальную бочкообразность валкам 1,1'. Измерение теплового профиля ленты по ее ширине, показательный параметр бочкообразности валков, осуществляемое на выходе из валков, может также давать, по крайней мере, качественные показания о бочкообразности, которую ему определили валки, т.к. отклонение температуры между центром ленты и зонами, наиболее близкими к кромкам, является показателем изменений толщины ленты. И наконец, в нижней части валков можно установить устройство для прямого измерения толщины ленты и его изменений по ширине, такого как рентгеновский толщиномер, благодаря которому можно было бы наблюдать непосредственно действие бочкообразности валков на ленту и, если необходимо, корректировать бочкообразность способом по изобретению.

Можно также предусмотреть сочетание способа согласно изобретению с управлением бочкообразностью через расход охлаждающей воды валков. Ранее было сказано, что было бы трудно получить только с помощью этого последнего метода изменения с большой амплитудой бочкообразности. Но она также может быть использована, чтобы тонко дополнить более грубое регулирование бочкообразности, предварительно осуществляемой воздействием на расход и/или состав газа для создания инертной атмосферы.

Изобретение, разумеется, не ограничивается отливкой стальных лент и может быть применено при отливке других металлических материалов.

Изобретение относится к литейному производству и предназначено для непрерывного литья между валками, в частности для получения тонких стальных лент или полос. Способ включает: затвердевание ленты путем подвода жидкого металла между двумя вращающимися в противоположных направлениях валками с неровной внешней поверхностью с горизонтальными осями, а регулирование бочкообразности валков осуществляют, модулируя вдуваемое количество и/или характеристики газа или состава смеси газа, по крайней мере, поблизости от поверхности каждого валка выше его зоны контакта с жидким металлом. Устройство снабжено средством для измерения или расчета величины бочкообразности валков с неровной внешней поверхностью в отливочном пространстве или показательного параметра бочкообразности валков. Изобретение позволяет обеспечить операторов средством, которое помогло бы достаточно широко регулировать бочкообразность валков, для получения оптимальной бочкообразности независимо от условий отливки. 2 с. и 10 з.п. ф-лы, 1 ил.

| EP 0409645 B1, 03.11.1993 | |||

| Способ получения полиуретанмочевины в высокодисперсном виде | 1974 |

|

SU523643A3 |

| Электронный четырехканальный коммутатор | 1961 |

|

SU145933A1 |

| US 4301855 A, 24.11.1981 | |||

| DE 4136085 A1, 06.05.1993 | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ОБЪЕМА ПРОБЫ ГРУНТА | 0 |

|

SU309247A1 |

| WO 9402269 A1, 03.02.1994 | |||

| КОМАНДОАППАРАТ ДЛЯ УПРАВЛЕНИЯ АВТООПЕРАТОРОМ НА ГАЛЬВАНИЧЕСКОЙ ЛИНИИ | 0 |

|

SU407978A1 |

| WO 9503144 A1, 02.02.1995 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСЫ | 1991 |

|

RU2030957C1 |

Авторы

Даты

2000-04-27—Публикация

1996-04-05—Подача