Изобретение относится к литейному производству и может найти применение при получении отливок в машиностроении.

Известен способ управления кристаллической структурой отливок методом направленной кристаллизации (Курц В., Зам П.Р. Направленная кристаллизация эвтектических материалов. М. : Металлургия, 1980, 272 с., с. 144, рис. 1.38). Согласно этому способу литейную форму помещают в нагревательную печь, заливают расплавом и опускают в ванну с жидкометаллическим охладителем по мере затвердевания отливки.

Из известных способов наиболее близким к заявляемому является способ управления кристаллической структурой коркового слоя отливки [1]. По этому способу расплав заливают в полость формы со скоростью подъема его свободной поверхности V, находящейся в пределах ≅ V ≅ μ·

≅ V ≅ μ·  · sinΨ при ΔТк < ΔТm, где Δh - толщина слоев расплава, самопроизвольно натекающих на стенку формы в процессе ее заполнения;

· sinΨ при ΔТк < ΔТm, где Δh - толщина слоев расплава, самопроизвольно натекающих на стенку формы в процессе ее заполнения;

Δτε - время снятия перегрева отдельного слоя расплава в зоне его контакта со стенкой формы;

μ - кинетический коэффициент, равный линейной скорости роста кристаллов при переохлаждении расплава;

ΔТk - переохлаждение расплава в зоне его контакта со стенкой формы к моменту прорастания кристаллами очередного слоя при условии, что верхний соседний слой принимает в зоне контакта температуру не ниже ликвидуса;

Ψ - угол наклона к горизонту рабочей поверхности стенки формы;

ΔTm - максимальное по величине переохлаждение расплава в зоне его контакта со стенкой формы.

В процессе заливки на одной или нескольких стенках формы намораживается твердая корка, при этом кристаллы этой корки растут одновременно как в объем расплава, так и вдоль стенки формы. В результате в корковом слое отливки формируются вытянутые вдоль стенки формы кристаллы, которые являются и основаниями кристаллов, образующих тело отливки. Это позволяет управлять поперечными размерами кристаллов в направлении от поверхности отливки, а значит, и регулировать ее свойства.

Однако в известном способе требуется точная регулировка скорости заливки. Это трудно осуществлять технически. Особенно, если стенка формы изменяет свой наклон к горизонту Ψ, т.к. при этом приходится резко изменять скорость подъема уровня расплава в форме.

Для упрощения процесса регулирования заливки формы в предлагаемом способе форму заливают расплавом по мере намораживания на ее стенках твердой корки, причем кристаллы этой корки растут одновременно и в объем расплава, и вдоль стенок формы, при этом форму заливают периодически и послойно, при этом толщину заливаемого слоя δ выбирают из условия

δ ≅ μ ·  · sinΨ·τm, где τm - время достижения максимального переохлаждения ΔTm, отсчитываемое с момента снятия перегрева отдельного слоя расплава в зоне его контакта со стенкой формы, а период между заливками Δτ - из условия, что

· sinΨ·τm, где τm - время достижения максимального переохлаждения ΔTm, отсчитываемое с момента снятия перегрева отдельного слоя расплава в зоне его контакта со стенкой формы, а период между заливками Δτ - из условия, что

τm≅Δτ≅Δτε.

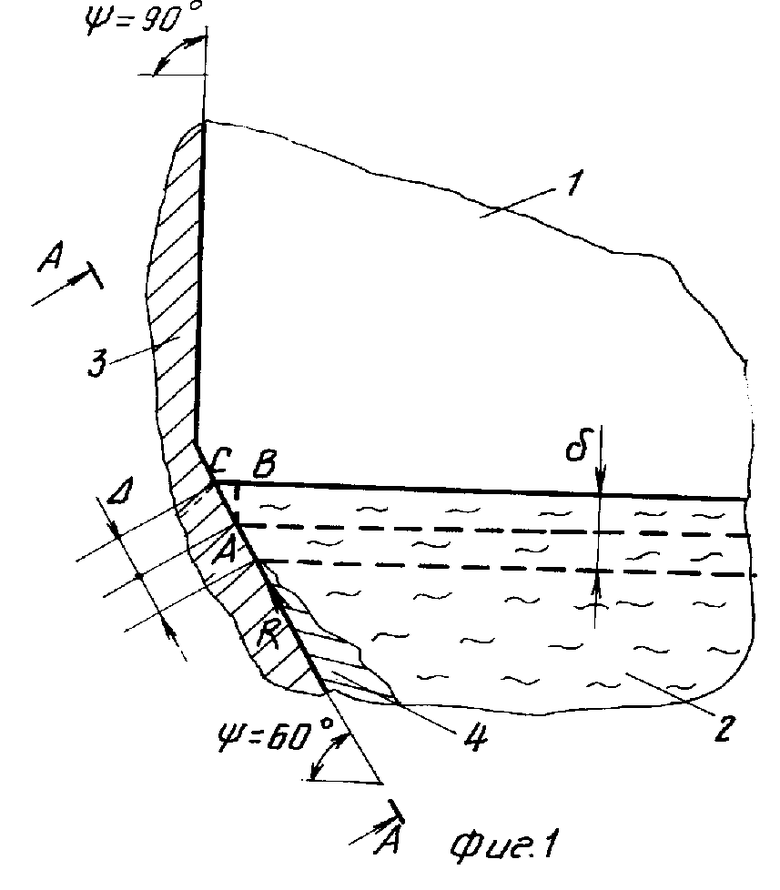

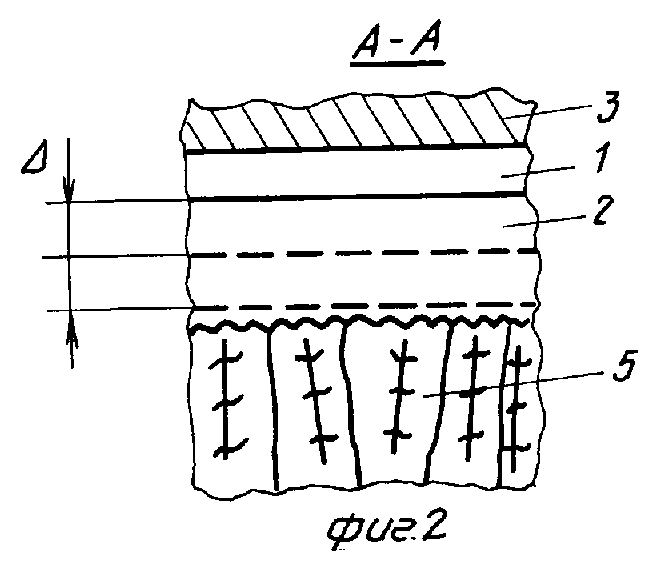

На фиг. 1 представлена схема осуществления способа; на фиг.2 - внешний вид кристаллов коркового слоя на поверхности отливки.

Способ осуществляют следующим образом.

В рабочую полость формы 1 заливают периодически и послойно расплавленный металл 2. Толщину заливаемых слоев δ выбирают из условия

δ ≅ μ ·  · sinΨ·τm, (1) а период из условия

· sinΨ·τm, (1) а период из условия

τm≅Δτ≅Δτε. (2)

Для примера, по предлагаемому способу управляли кристаллической структурой коркового слоя отливки из алюминия. При этом характерная толщина отливки была 10 мм, а в качестве стенки 3 формы использовали стальной водоохлаждаемый холодильник с полированной поверхностью, имеющий толщину водоохлаждаемой стенки, равную 3 мм. Алюминий заливали при температуре 973 К. При таких условиях τm = 0,68 с, Δτε= 0,97 с, ΔTm = 15 К, μ=7,5 х 10-5 м/(с ˙ К2). Угол наклона Ψ первоначально составлял 60о, а потом, как это показано на фиг.1, резко переходил в Ψ= 90о. После подстановки в выражения (1) и (2) значений параметров получили: при Ψ= 60о δ≅ 3,3 мм, при Ψ= 90о δ≅ 3,8 мм, а 0,68 с ≅Δτ≅ 0,97 с. Выбрали при Ψ= 60о δ= 3 мм, при Ψ= 90о δ= 3,5 мм, а Δτ= 0,9 с.

Технически выбранные режимы осуществляли путем автоматического периодического погружения под собственным весом асбестовой формы в расплав с алюминием. Асбестовая форма была надета на стальной водоохлаждаемый холодильник и заливалась через вертикальную щель, выполненную со стороны, противоположной холодильнику. Форму погружали через период Δτ = 0,9 с на глубину δ= 3 мм (при Ψ =60о) и на δ= 3,5 мм (при Ψ= 90о). Погружение формы под собственным весом происходило за сотые доли секунды, и расплав в тигле сообщался с полостью формы через вертикальную щель. Это обеспечивало выбранные режимы заполнения формы, т.е. полость формы заполнялась слоями толщиной 3 мм (при Ψ= 60о) и 3,5 мм (при Ψ= 90о) через Δτ=0,9 с.

При заполнении полости формы 1 слоем расплава толщиной δ на стенку 3 формы этот слой натекал шириной Δ (фиг.1). Значение Δ зависит от δ и Ψ: Δ= δ/sinΨ. В процессе заполнения формы на ее стенке 3 (на стальном холодильнике) намерзала твердая корка 4 кристаллов, которые последовательно слой за слоем росли одновременно как в объем расплава, так и вдоль стенки 3 формы. Направление роста вдоль стенки 3 формы на фиг.1 обозначено стрелкой и буквой  . В результате выбранных технических условий в корковом слое твердой корки 4 формировались вытянутые кристаллы 5 (фиг.2), которые непрерывно росли вдоль стенки 3 формы вслед за натеканием на нее расплава 2. Внешний вид этих кристаллов 5 в корковом слое на поверхности отливки показан на фиг. 2. После окончания заполнения полости формы 1 ее выдерживали в расплаве, пока отливка в ней полностью не затвердеет. При этом кристаллическая структура отливки состояла из пластинчатых кристаллов, основаниями которых являлись кристаллы коркового слоя отливки, который формировался около стального водоохлаждаемого холодильника. При таком устройстве формы это получалось естественно, т. к. из-за крутых температурных градиентов кристаллы коркового слоя росли от холодильника вглубь формы непрерывно (аналогично формированию столбчатых кристаллов).

. В результате выбранных технических условий в корковом слое твердой корки 4 формировались вытянутые кристаллы 5 (фиг.2), которые непрерывно росли вдоль стенки 3 формы вслед за натеканием на нее расплава 2. Внешний вид этих кристаллов 5 в корковом слое на поверхности отливки показан на фиг. 2. После окончания заполнения полости формы 1 ее выдерживали в расплаве, пока отливка в ней полностью не затвердеет. При этом кристаллическая структура отливки состояла из пластинчатых кристаллов, основаниями которых являлись кристаллы коркового слоя отливки, который формировался около стального водоохлаждаемого холодильника. При таком устройстве формы это получалось естественно, т. к. из-за крутых температурных градиентов кристаллы коркового слоя росли от холодильника вглубь формы непрерывно (аналогично формированию столбчатых кристаллов).

Использование: в литейном производстве, при литье отливок в машиностроении. Сущность изобретения: форму заливают расплавом по мере намораживания на ее стенках твердой корки, причем кристаллы этой корки растут одновременно и в объем расплава, и вдоль стенок формы, причем заливку ведут периодически и послойно, толщину δμ заливаемого слоя выбирают из условия δ ≅ μ ·ΔT

СПОСОБ УПРАВЛЕНИЯ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ КОРКОВОГО СЛОЯ ОТЛИВКИ, включающий заливку литейной формы расплавом по мере намораживания на ее стенках твердой корки, у которой кристаллы растут одновременно и вдоль стенок литейной формы и в объем расплава, отличающийся тем, что литейную форму заливают периодически и послойно, при этом толщину δ заливаемого слоя выбирают из выражения

δ ≅ μ ·  · sinΨ·τm,

· sinΨ·τm,

где μ - кинетический коэффициент, равный линейной скорости роста кристаллов при переохлаждении расплава;

Δ Tm - максимальное по величине переохлаждение расплава в зоне его контакта со стенкой литейной формы;

Ψ - угол наклона к горизонту рабочей поверхности стенки литейной формы;

τm - время достижения максимального переохлаждения Δ Tm , отсчитываемое с момента снятия перегрева отдельного слоя расплава в зоне его контакта со стенкой литейной формы,

а период Δ τ между заливками выбирают из условия

τm ≅ Δ τ ≅ Δ τε ,

где Δ τε - время снятия перегрева отдельного слоя расплава в зоне его контакта со стенкой литейной формы.

| Лапшин А.В | |||

| Особенности кристаллизации в зоне контакта расплав-форма | |||

| Интенсификация и совершенствование технологических процессов в литейном производстве | |||

| Ярославль: ЯПИ, 1987, с.96 .. | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1994-12-30—Публикация

1992-01-09—Подача