Изобретение относится к литейному производству и может найти применение при получении отливок в машиностроении.

Известен способ направленного затвердевания отливок, заключающийся в том, что литейную форму помещают в нагревательную печь, заливают расплавом и опускают в ванну с жидкометаллическим охладителем по мере затвердевания отливки.

Наиболее близким к предлагаемому является способ получения отливок с направленной кристаллизацией, заключающийся в том, что в плавильную полость тигля загружают шихту и ведут процесс ее плавки. Перед окончанием плавки в сквозную полость тигля помещают литейную форму и заливают ее металлом из плавильной полости тигля, для чего тигель отклоняют вместе с формой в сторону сливного носика. После заливки формы ее и тигель возвращают в исходное вертикальное положение, в плавильную полость тигля добавляют шихту и начинают очередную плавку металла. Одновременно из сквозной полости тигля форму перемещают в охлаждающую среду по мере затвердевания в ней отливки. При этом часть формы, которая находится в сквозной полости тигля, обогревается за счет тепла, выделяемого при плавке шихты в плавильной полости. После удаления всей формы из сквозной полости туда помещают очередную форму и процесс повторяют.

Этот способ предлагает наклон формы в процессе ее заполнения. В случае, если форма имеет узкие рабочие полости, это может привести к их незаливам, так как при наклоне формы значительно уменьшается металлостатический и динамический напор заливаемого расплава.

Сущность предлагаемого изобретения заключается в следующем.

Для увеличения величины металлостатического и динамического напора при заливке формы в плавильную полость тигля загружают шихту и ведут ее плавку, одновременно в сквозную полость этого же тигля помещают литейную форму, заливают ее и начинают перемещать форму из сквозной полости по мере затвердевания в ней отливки, при этом литейную форму в сквозной полости тигля заливают металлом, выплавленным в другом тигле, а расплавленный металл из плавильной полости этого тигля выливают после удаления из его сквозной полости литейной формы.

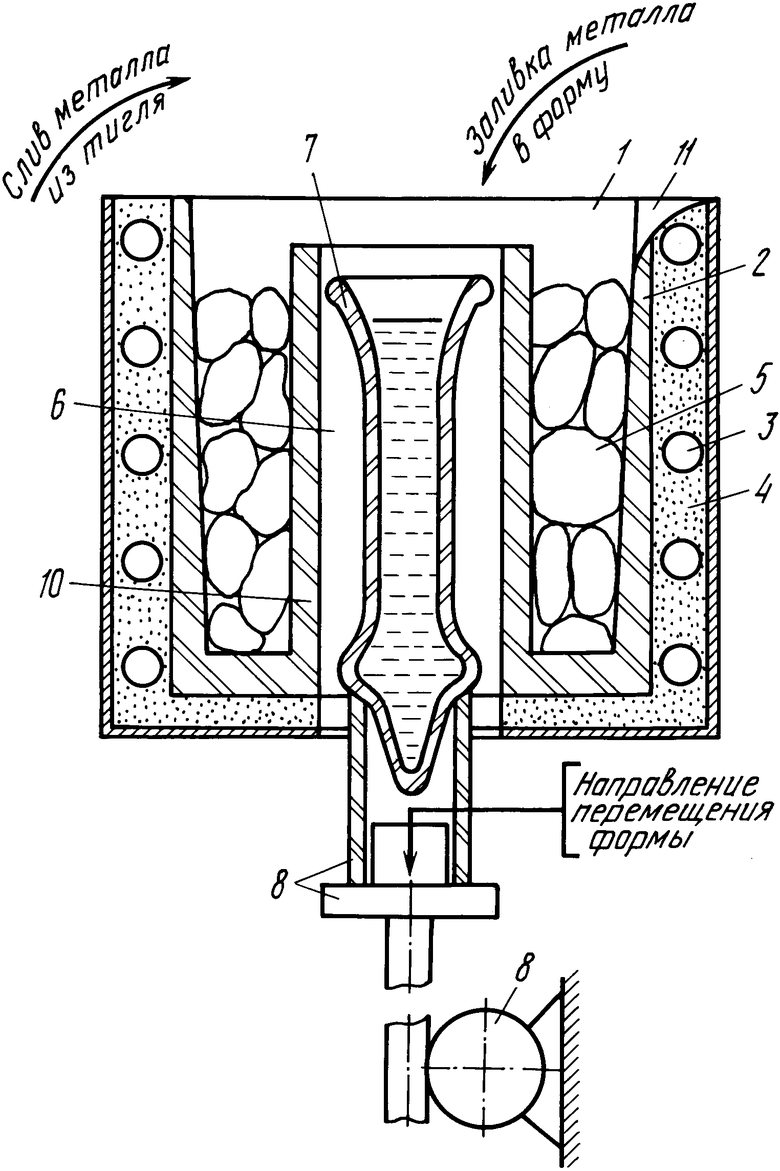

На чертеже показана схема осуществления способа.

Способ осуществляют следующим образом.

В плавильную полость 1 тигля 2, который помещен в индукторе 3 плавильной печи и закреплен там при помощи футеровки 4, загружают шихту 5 и начинают процесс ее плавки. Одновременно в сквозную полость 6 тигля 2 помещают литейную форму 7 и заливают ее расплавом, который выплавлен в другом тигле. Например, это тигель рядом стоящей плавильной печи на участке заливки форм. В этом случае заливку из другого тигля осуществляют при помощи раздаточного ковша. Схематично траектория заливки металла в форму 7 показана на чертеже стрелкой. Форма 7 при ее заполнении не отклоняется и напор металла не теряется. После заливки формы 7 в плавильной полости 1 тигля 2 продолжают вести плавку шихты 5, а из сквозной полости 6 форму 7 перемещают в охлаждающую среду (в данном случае форму 7 перемещают из сквозной полости 6 вниз на воздух). Для перемещения формы 7 используется механизм 8 перемещения, который установлен под тиглем 2 и не связан с рамой печи 9. Форму 7 перемещают вниз со скоростью, обеспечивающей последовательное затвердевание расплава в форме снизу вверх. Часть формы 7, которая находится в сквозной полости 6 тигля 2, обогревается при этом за счет тепла, которое выделяется при нагреве и плавлении шихты 5 в плавильной полости 1 тигля 2. Это тепло передается через внутреннюю перегородку 10. Благодаря описанной технологии форма 7 заполняется полностью, а отливка в ней затвердевает направленно. Когда форма 7 полостью выходит из сквозной полости 6 тигля 2, ее снимают с механизма 8 перемещения. После того как в плавильной полости 1 шихты 5 расплавится и металл будет готов, индукционную печь наклоняют в сторону сливного носика 11 тигля 2 и выливают расплав наружу в раздаточный ковш. Направление поворота для слива металла из тигля 2 на чертеже показано стрелкой. Слитый из тигля 2 металл используют для заливки каких-либо форм в литейном цехе. В дальнейшем тигель 2 чистят и процесс повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026151C1 |

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026150C1 |

| УСТРОЙСТВО ДЛЯ ОБОГРЕВА МЕТАЛЛА В ЛИТЕЙНОЙ ФОРМЕ | 1992 |

|

RU2025210C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК | 1990 |

|

SU1781927A1 |

| СПОСОБ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015834C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК | 1992 |

|

RU2065799C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 1992 |

|

RU2026152C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ | 1991 |

|

RU2065798C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ | 1990 |

|

SU1812714A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1991 |

|

RU2010673C1 |

Изобретение относится к литейному производству и может найти применение при производстве отливок в машиностроении. Целью изобретения является увеличение величины металлостатического и динамического напора при заливке формы. В плавильную полость тигля загружают шихту и ведут ее плавку, одновременно в сквозную полость этого же тигля помещают литейную форму, заливают ее и начинают перемещать форму из сквозной полости по мере затвердевания в ней отливки. Новым в способе является то, что литейную форму в сквозной полости тигля заливают металлом, выплавленным в другом тигле, а расплавленный металл из плавильной полости этого тигля выливают после удаления из его сквозной полости литейной формы. 1 ил.

СПОСОБ НАПРАВЛЕННОГО ЗАТВЕРДЕВАНИЯ ОТЛИВОК, включающий загрузку в плавильную полость тигля шихты, ее плавление, одновременное размещение в сквозной полости этого тигля литейной формы, заливку ее металлом и удаление литейной формы из сквозной полости тигля по мере затвердевания отливки, отличающийся тем, что литейную форму, размещенную в сквозной полости тигля, заливают металлом, выплавленным в другом тигле, а расплавленный металл из плавильной полости первого тигля выливают после удаления из его сквозной полости литейной формы.

| Устройство для получения отливок направленной кристаллизацией | 1984 |

|

SU1280758A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1992-01-09—Подача