Изобретение относится к порошковой металлургии, в частности к установкам для получения порошковых материалов для изготовления постоянных магнитов с редкоземельными металлами, и может быть использовано в электронной, радиотехнической и других отраслях промышленности.

Известно устройство для измельчения окислов редкоземельных металлов, содержащее измельчающее приспособление с патрубком для подачи инертного газа, патрубком для подачи помольной жидкости, донным клапаном, а также испарительную емкость с конденсатором и конденсатосборником.

Однако данное устройство измельчения не имеет возможности установки циркуляционного насоса, что затрудняет интенсификацию процесса измельчения и улучшения гранулометрического состава порошкового материала. Испарительная камера установки не снабжена дефлегматором, в связи с чем она не обеспечивает отделения органических загрязнений, механических примесей и выделения воды от галогенсодержащих углеводородных растворителей и порошка. Это негативно отражается на качестве постоянных магнитов, получаемых из данного металлического порошка.

Наиболее близкой к изобретению по технической сущности и достигаемому положительному эффекту является установка для получения порошков сплавов металлов с редкоземельными элементами, содержащая измельчающее устройство с помольной камерой, насос, трубопроводы, испаритель, конденсатор, сборник конденсата, вентили.

Недостатком данного устройства является отсутствие возможности установки циркуляционного насоса суспензии с аттритором, что затрудняет интенсификацию процесса измельчения и улучшение гранулометрического состава порошкового материала.

В известном устройстве испарителем является дистиллятор, процесс выпаривания в котором весьма длительный и составляет несколько часов, причем энергия нагрева расходуется не только на испарение помольной жидкости, но также и на нагрев всей массы порошка (Романова Н.И. и др. Металлургические твердые сплавы. М.: Металлургия, 1970, с. 89-93).

При этом перед выгрузкой из испарителя порошок в нем необходимо охладить до 25оС с целью избежания самовозгорания и окисления порошка из сплава редкоземельных металлов с кобальтом во время выгрузки. К тому же в данном устройстве не обеспечивается промывка мелющих тел в аттриторе.

Все это негативно отражается на качестве постоянных магнитов, получаемых из данного металлического порошка.

Целью изобретения является улучшение качества и уменьшение потерь порошкового материала.

Поставленная цель достигается тем, что в установке для получения порошковых сплавов с редкоземельными элементами, содержащей измельчающее устройство с помольной камерой, насос и сборник, содержится устройство регенерации с входным патрубком, центрифугой, трехходовым клапаном с патрубками, пневмоприводом и пневмонасосом с напорным патрубком. Помольная камера содержит донный клапан с патрубком подачи инертного газа, сборник установки выполнен в виде корпуса с размещенной в нем гильзой с фильтрующим патроном и имеет гидрозатвор. Пневмопривод трехходового клапана установлен на напорном патрубке пневмонасоса, сборник соединен посредством гидрозатвора с центрифугой и посредством напорного патрубка с пневмонасосом, патрубки трехходового клапана соединены трубопроводами с входными патрубками установки регенерации и помольной камерой. Труба гидрозатвора установлена по оси сборника, гильза фильтрующего патрона установлена с возможностью перемещения вдоль оси, при этом соотношение площади фильтрующего патрона к площади сечения трубы гидрозатвора составляет 20:1.

Сопоставительный анализ с прототипом показывает, что заявляемая установка обладает существенными отличительными признаками. Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна". Анализ известных установок для получения порошков в исследуемой области техники позволяет сделать вывод об отсутствии в них существенных отличительных признаков заявляемой установки и признать заявляемое техническое решение соответст- вующим критерию "существенные отличия".

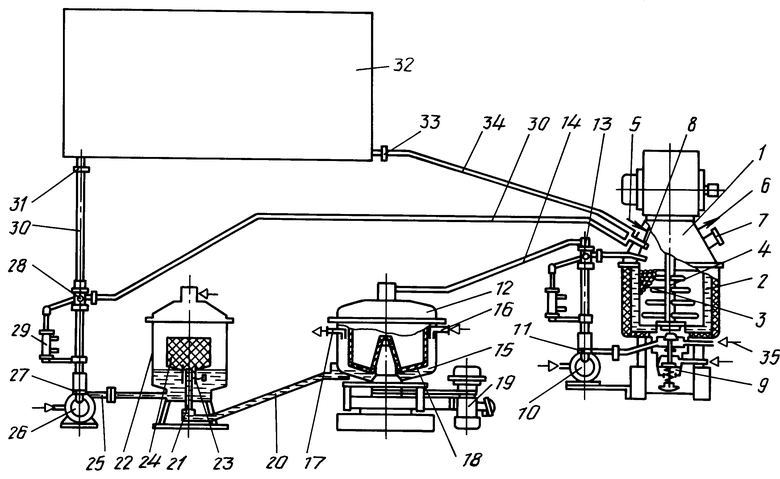

На чертеже изображена установка для получения порошка, общий вид.

Установка содержит измельчающее устройство 1, содержащее помольную камеру 2 с шарообразными измельчающими элементами 3, мешалку 4, патрубок 5 подачи инертного газа, патрубок 6 отвода газа. Загрузка порошка осуществляется через подвод 7, помольная жидкость поступает через патрубок 8. В нижней части помольной камеры 2 установлен донный клапан 9, соединенный с циркуляционным насосом 10, содержащим напорный патрубок 11. Измельчающее устройство 1 соединено с центрифугой 12 через трехходовой клапан 13 и патрубок 14.

Центрифуга 12 состоит из корпуса 15, имеющего патрубок 16 подвода инертного газа, в частности азота, и патрубок 17 отвода газа, ротора 18 с фильтрующими элементами и привода 19.

Выходной патрубок 20 центрифуги 12 соединен с трубой 21 гидрозатвора сборника 22 помольной жидкости. На трубе 21 гидрозатвора установлена гильза 23 фильтрующего патрона 24. Сборник 22 через трубопровод 25 соединен с пневмонасосом 26, на напорном патрубке 27 которого установлен трехходовой клапан 28 с пневмоцилиндром 29 его переключения. Трехходовой клапан 28 через трубопроводы 30 соединен с измельчающим устройством 1 и входным патрубком 31 устройства регенерации 32. Выходной патрубок 33 устройства регенерации 32 соединен трубопроводом 34 с помольной камерой 2 измельчающего устройства 1.

Донный клапан 9 помольной камеры 2 имеет патрубок 35 подачи инертного газа под давлением.

Установка для получения порошков работает следующим образом.

Сплав порошкового материала с редкоземельными металлами загружается в помольную камеру 2 измельчающего устройства 1, после загружения подвод 7 герметизируется и открывается донный клапан 9. Из устройства регенерации 32 через выходной патрубок 33 поступает доза помольной жидкости, в частности этилового спирта. Помольная камера 2 через патрубок 5 заполняется инертным газом (азотом). После заполнения камеры 2 закрывается патрубок 6. Включается привод (не показан) измельчающего устройства 1 и вращающая мешалка 4 приводит в движение шарообразные измельчающие элементы 3. Включается циркуляционный насос 10 и происходит процесс измельчения сплава порошкового материала. Во время процесса измельчения в помольную камеру 2 непрерывно подается и отводится помольная жидкость насосом 10 через донный клапан 9 и трехходовой клапан 13.

До окончания помола сплава порошка в герметизированный корпус центрифуги 12 подается через патрубок 16 под избыточным давлением газ и ротор 18 центрифуги 12 разгоняется до рабочих оборотов.

По окончании процесса помола сплава порошкового материала происходит выгрузка помольной среды из помольной камеры 2 в ротор 18 центрифуги 12. Однако полностью откачать помольную среду из камеры не удается, т.к. порошок частично остается на поверхности шарообразных измельчающих элементов 3. Отжатая помольная жидкость (флегма) через выходной патрубок 20 центрифуги 12, трубу 21 гидрозатвора, гильзу 23 и фильтрующий патрон 24 поступает в сборник 22.

Помольная жидкость по мере поступления в сборник 22 перекачивается пневмонасосом 26 через трехходовой клапан 28 и трубопровод 30 в помольную камеру 2. Происходит промывка измельчающих элементов 3 от порошка троекратным объемом помольной жидкости до полной очистки.

Отжатая помольная жидкость снова поступает в сборник 22. Останавливается вращающаяся мешалка 4 измельчающего устройства 1, выключается циркуляционный насос 10 и центрифуга 12. Из ротора 18 выгружается порошок заданной влажности. Одновременно переключается трехходовой клапан 28 пневмоцилиндром 29 и помольная жидкость пневмонасосом 26 перекачивается через патрубок 31 в устройство регенерации 32, где она восстанавливается и очищается. После этого процесс помола повторяется.

Гильза 23 с фильтрующим патроном 24 перемещается по трубе 21 гидрозатвора, что позволяет регулировать напор при изменении избыточного давления инертного газа в корпусе центрифуги 12.

В случае засорения решетки донного клапана 9 помольная жидкость перестает подаваться насосом 10 через трехходовой клапан 13 в помольную камеру 2. Происходит изменение режима работы помола. В этом случае через патрубок 35 подается под давлением инертный газ, который производит очистку решетки донного клапана 9 без прерывания цикла работы и разгерметизации камеры 2.

Наличие дополнительного трехходового клапана с пневмоприводом, установленным на напорном патрубке пневмонасоса сборника центрифуги, и соединение трубопроводами патрубка клапана с входным патрубком установки регенерации и помольной камеры позволяет вести промывку измельчающих элементов помольной камеры помольной жидкостью из сборника центрифуги и вымывать оставшийся порошок из камеры, что резко снижает потери порошка.

Возможность перемещения гильзы вдоль трубы гидрозатвора позволяет регулировать напор гидрозатвора и устанавливать различный режим давления инертного газа (азота), а также подбирать оптимальный режим прохождения помольной жидкости через фильтровальный патрон.

Фильтровальная поверхность патрона находится в соотношении 20:1 к площади сечения трубы гидрозатвора, что обеспечивает минимальное сопротивление и длительную работу до чистки патрона.

Установка позволяет вести тонкое измельчение порошковых материалов с редкоземельными металлами без воздействия кислорода, что повышает качество получаемого порошка и уменьшает его потери, к тому же процесс помола происходит при замкнутом технологическом цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ РАСТВОРОВ | 2001 |

|

RU2199377C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2015848C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1994 |

|

RU2084313C1 |

| Способ изготовления металлических порошковых материалов методом газового распыления | 2023 |

|

RU2821965C1 |

| АРТИЛЛЕРИЙСКИЙ ПАТРОН | 1995 |

|

RU2087837C1 |

| УСТАНОВКА ДЛЯ БИОФЕРМЕНТАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 1999 |

|

RU2189714C2 |

| АРТИЛЛЕРИЙСКИЙ ПАТРОН | 1998 |

|

RU2135938C1 |

| ПЛАВАЮЩИЙ ВОДОЗАБОР-ОСВЕТЛИТЕЛЬ | 2006 |

|

RU2310726C1 |

| Установка для производства угле-ВОдНО-бЕлКОВОгО гидРОлизАТА и бЕлКО-ВОгО KOPMA | 1979 |

|

SU815038A1 |

| Тепловой двигатель | 1987 |

|

SU1462022A1 |

Сущность изобретения: сплав порошкового материала с редкоземельными металлами загружается в помольную камеру измельчающего устройства, после загружения подвод герметизируется и открывается донный клапан. Из устройства регенерации через выходной патрубок поступает доза помольной жидкости, в частности этилового спирта. Помольная камера через патрубок заполняется инертным газом. Вращающая мешалка приводит в движение измельчающие элементы. Включается циркуляционный насос и происходит процесс измельчения порошкового материала. По окончании помола сплава в герметизированный корпус центрифуги через патрубок подается под избыточным давлением газ и ротор центрифуги разгоняется до рабочих оборотов. Отжатая помольная жидкость через выходной патрубок центрифуги, трубу гидрозатвора, гильзу и фильтрующий патрон поступает в сборник. Помольная жидкость по мере поступления в сборник перекачивается пневмонасосом через трехходовой клапан и трубопровод в помольную камеру. Отжатая помольная жидкость снова поступает в сборник. Из ротора выгружается порошок заданной влажности. Одновременно переключается пневмоцилиндром трехходовой клапан и помольная жидкость насосом перекачивается через патрубок в устройство регенерации, где она восстанавливается и очищается. 1 ил.

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ СПЛАВОВ С РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ, содержащая измельчающее устройство с помольной камерой, насос и сборник, отличающаяся тем, что она снабжена устройством регенерации с входными патрубками, центрифугой, трехходовым клапаном с патрубками, пневмоприводом и пневмонасосом с напорным патрубком, помольная камера имеет донный клапан с патрубком подачи инертного газа, а сборник выполнен в виде корпуса с размещенной в нем гильзой с фильтрующим патроном и имеет гидрозатвор, причем пневмопривод трехходового клапана установлен на напорном патрубке пневмонасоса, сборник соединен посредством гидрозатвора с центрифугой и посредством напорного патрубка - с пневмонасосом, патрубки трехходового клапана соединены трубопроводами с входными патрубками установки регенерации и помольной камерой, труба гидрозатвора установлена по оси сборника, а гильза фильтрующего патрона установлена с возможностью перемещения вдоль оси, при этом соотношение площади фильтрующего патрона к площади сечения трубы гидрозатвора составляет 20 : 1.

| СПОСОБЫ ВЫДЕЛЕНИЯ И КУЛЬТИВИРОВАНИЯ ЧЕЛОВЕЧЕСКИХ РЕТИНАЛЬНЫХ КЛЕТОК-ПРЕДШЕСТВЕННИКОВ | 2019 |

|

RU2809003C2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| РЖ "Металлургия", N 1, 1Г380, 1979. | |||

Авторы

Даты

1994-12-30—Публикация

1992-07-01—Подача