Изобретение относится к ремонту деталей машин, в частности к методам восстановления рабочей поверхности преимущественно чугунных гильз цилиндров, имеющих охлаждающие ребра, например гильз цилиндров мотоциклетных, автомобильных и тракторных двигателей внутреннего сгорания и воздушным охлаждением, гильз цилиндров компрессоров и т.п.

Известно устройство для термопластического восстановления посадочных поверхностей деталей, содержащее основание, регулируемое по высоте, механизм вращения детали вокруг вертикальной оси и индуктор для нагрева детали, расположенный внутри детали [1].

Недостатком известных устройств является то, что их нагреватель - кольцевой индуктор - не обеспечивает равномерный нагрев деталей, имеющих наружные охлаждающие ребра.

В процессе нагрева детали части восстанавливаемой детали, находящихся против охлаждающих ребер, не прогреваются до требуемой температуры из-за расположения индуктора внутри восстанавливаемой детали, при которой возможна пластическая деформация детали, и поэтому не происходит их восстановление. Части восстанавливаемой поверхности, которые расположены между ребрами, в процессе быстрого нагревания, восстанавливаются до необходимых для механической обработки размеров. Таким образом восстанавливаемая поверхность имеет волнистую поверхность и не имеет припуска на механическую обработку против ребер жесткости, т. е. не достигается требуемое качество восстанавливаемой поверхности.

Известно устройство для термопластичного восстановления изношенной внутренней поверхности преимущественно стальных и чугунных деталей, содержащее вращающееся вокруг вертикальной оси и регулируемое по высоте основание, кольцевой спpейеp диаметром d для охлаждения наружной поверхности детали, наружный кольцевой индуктор с токоподводами, расположенный выше спрейера [2].

При восстановлении ребристых гильз данным устройством происходит неравномерный нагрев ребер и внутренней поверхности гильзы и как следствие восстанавливаемая поверхность является волнистой, это приводит к образованию черноты в процессе мехобработки. Таким образом не обеспечивается требуемое качество восстанавливаемой поверхности детали.

Техническим результатом изобретения является повышение восстанавливаемой поверхности.

Это достигается тем, что устройство для термопластического восстановления цилиндрических поверхностей гильз, содержащее вращающиеся вокруг вертикальной оси и регулируемое по высоте основание, кольцевой спрейер диаметром d для охлаждения наружной поверхности гильзы, наружный кольцевой индуктор с токоподводами, расположенными выше спрейера, снабжено внутренним кольцевым индуктором с токоподводами, расположенными выше спрейера, а наружный кольцевой индуктор установлен от спрейера на расстоянии, равном 0,15-0,25 d.

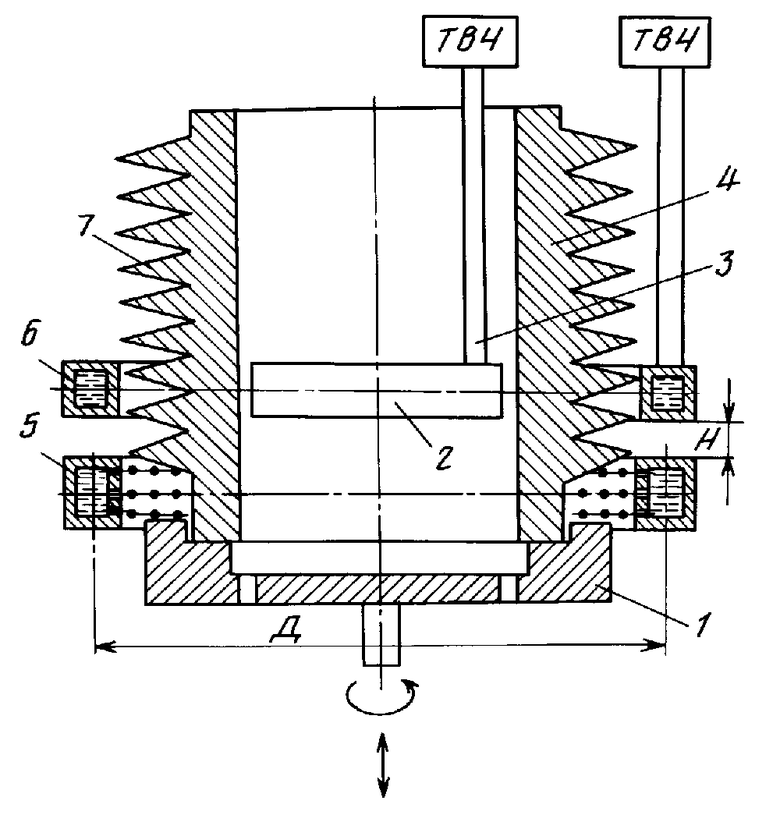

На чертеже представлено предлагаемое устройство для термопластического восстановления цилиндрических поверхностей ребристых гильз.

Оно содержит основание 1, оборудованное механизмами подъема и поворота, кольцевой индуктор 2, расположенный внутри детали, с токопроводом 3 для нагрева деталей 4 токами высокой частоты, спрейер 5 для охлаждения восстанавливаемой детали, обхватывающий деталь снаружи, и дополнительный индуктор 6 для нагрева ребер 7, расположенный снаружи детали.

Устройство работает следующим образом.

На основании 1 устанавливают деталь 4, например ребристую гильзу, которую поднимают в крайнее верхнее положение и включают систему охлаждения кольцевых индукторов.

Затем включают установку ТВЧ и напряжение высокой частоты подают на индукторы, нагревают часть гильзы, расположенную между индукторами, до заданной температуры и включают одновременно механизмы вертикального перемещения гильзы в режиме опускания ее и вращения вокруг горизонтальной оси, а также подачу воды в спрейер 5.

В процессе движения вниз гильза объемно нагревается токами высокой частоты по мере прохождения между индукторами и охлаждается спрейером. В результате воздействия на деталь источников нагрева и охлаждения между ее наружной и внутренней поверхностью создается градиент температур, а в стенке детали возникают термические напряжения, под действием которых деталь деформируется в направлении от наружной поверхности к внутренней на величину, соответствующую 0,5-0,9% радиуса цилиндрической восстанавливаемой поверхности.

Наличие наружного источника нагрева (кольцевого индуктора 6) позволяет равномерно нагревать ребристую гильзу по ее толщине от вершин ребер до восстанавливаемой внутренней поверхности. Без такого индуктора внутренняя поверхность нагревается до заданной температуры (например, для чугунных гильз до 710-790оС), а ребра жесткости - на 250-350оС ниже. Такой нагрев вызывает образование волнистой поверхности.

Оптимальные расстояния Н дополнительного индуктора до спрейера отработано экспериментально и находится в пределах 0,15-0,25 диаметра спрейера.

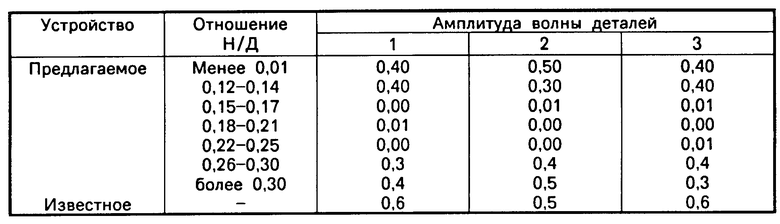

Результаты отработки влияний отношений расстояния дополнительного индуктора до спрейера Н к диаметру спрейера Д на амплитуду волны восстанавливаемой поверхности представлены в таблице.

Анализ данных таблицы позволяет сделать вывод, что качественное восстановление поверхности ребристых гильз достигается при значениях Н/Д, равных 0,15-0,25.

При значении Н/Д менее 0,15 имеет место недостаточный нагрев ребристых выступов. При этом источник охлаждения спрейер из-за малого расстояния до индуктора в процессе восстановления оказывает отрицательное влияние на нагрев ребер, расположенных в области влияния нагревателя и снижает температуру выступов.

При значениях Н/Д более 0,25 уменьшается температурный градиент по высоте, так как часть детали, лежащая между дополнительными индуктором и спрейером, выходит из зоны нагрева индуктора и деталь не прогревается до заданной температуры.

Предлагаемое устройство обеспечивает равномерный нагрев деталей, имеющих охлаждающие ребра, и получение восстанавливаемой поверхности без волн, т. е. повышение ее качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2026370C1 |

| Способ восстановления внутренних цилиндрических поверхностей чугунных деталей | 1987 |

|

SU1468932A1 |

| Способ восстановления внутренних поверхностей цилиндрических стальных деталей | 1985 |

|

SU1341223A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2027545C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| ЧУГУННАЯ ТОРМОЗНАЯ КОЛОДКА | 1992 |

|

RU2040361C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЛИ СПЛАВА | 1994 |

|

RU2078644C1 |

| ЧУГУН | 1992 |

|

RU2026405C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2000 |

|

RU2181650C2 |

Использование: восстановление чугунных гильз цилиндров с ребрами. Сущность изобретения: устройство содержит вращающееся и регулируемое по высоте основание, наружный спрейер диаметром d, наружный и внутренний индукторы, расположенные выше спрейера, при этом наружный индуктор расположен от спрейера на расстоянии 0,15 - 0,25 d. 1 ил, 1 табл.

УСТРОЙСТВО ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ГИЛЬЗ, содержащее вращающееся вокруг вертикальной оси и регулируемое по высоте основание, кольцевой спрейер диаметром D для охлаждения наружной поверхности гильзы, наружный кольцевой индуктор с токоподводами, расположенный выше спрейера, отличающееся тем, что оно снабжено внутренним кольцевым индуктором с токоподводами, расположенным выше спрейера, а наружный кольцевой индуктор установлен от спрейера на расстоянии 0,15 - 0,25 d.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

Авторы

Даты

1994-12-30—Публикация

1991-11-22—Подача