Изобретение относится к области машиностроения и ремонту машин, в частности, к восстановлению изношенных внутренних цилиндрических поверхностей.

Известен способ восстановления гильз цилиндров путем получения покрытий из порошков на внутренней поверхности изделий. На внутреннюю поверхность вращающейся гильзы равномерно насыпается металлический порошок, а внутрь гильзы вводят источник нагрева. При нагреве поверхности гильзы осуществляется напекание порошка [1].

Полученные покрытия имеют высокую твердость, плохо поддаются механической обработке, а в эксплуатационных условиях, сопряженные с поршневыми кольцами, вызывают их интенсивный износ.

Известен способ восстановления гильз цилиндров двигателей внутреннего сгорания, при котором осуществляют термопластическое деформирование, растачивание и хонингование под номинальный или ремонтный размер, а затем нанесение покрытия па внутреннюю поверхность одновременно с обкатыванием [2].

Однако данный способ не позволяет получить восстановленные гильзы с высоким послеремонтным ресурсом без дополнительной упрочняющей обработки зеркала гильзы поверхностно-пластической деформацией.

Известен способ восстановления изношенной внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей типа гильз цилиндров двигателей внутреннего сгорания, включающий создание непрерывно-последовательного вдоль оси детали градиента температуры посредством нагрева токами высокой частоты (ТВЧ) окружной, локальной зоны стенки гильзы и охлаждение ее струями воды в процессе перемещения детали относительно источников нагрева и охлаждения [3].

Однако, данный способ не позволяет получить материал с высокими физико-механическими свойствами пластичности и вязкости, что приводит к пониженной прочности.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления внутренних цилиндрических поверхностей чугунных деталей, включающий непрерывно-последовательный индукционный нагрев и охлаждение водой, причем нагрев ведут до 710-790oС, а охлаждение - со скоростью 150-200 град/с [4].

Однако, данный способ не позволяет получить равномерного деформирования по всей длине зеркала гильзы без микротрещин в материале. При заданных режимах чугун восстанавливаемой гильзы имеет недостаточную пластичность, что приводит к микротрещинам в процессе деформирования. Второй существенный недостаток - краевые эффекты на торцах гильзы. В нижней части гильза не получает достаточной осадки, а в верхней деформируется чрезмерно.

Задачей изобретения является повышение качества изделия за счет равномерного деформирования и ликвидации микротрещин в чугуне восстановленных гильз цилиндров.

Поставленная задача достигается тем, что в способе восстановления чугунных гильз цилиндров двигателей, включающем непрерывно-последовательный индукционный нагрев и охлаждение водой, согласно изобретению, гильзу предварительно нагревают объемно до температуры 500-600oС за один проход индуктора вдоль оси гильзы цилиндра от верхнего торца в сторону нижнего торца, затем гильзу нагревают до температуры 760-790oС за один проход индуктора вдоль оси в обратном направлении при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, выдерживая расстояние между индуктором и спрейером 10-20 мм, причем нагрев прекращают за 15-20 мм до приближения индуктора к верхнему торцу гильзы, осуществляют поворот гильзы на 180o и дополнительно проводят нагрев верхней части гильзы на расстоянии 15-20 мм от торца до температуры 760-790oС за один проход индуктора вдоль оси снизу вверх при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, выдерживая расстояние между индуктором и спрейером 10-20 мм, затем осуществляют объемный нагрев гильзы до температуры 350-400oС путем перемещения гильзы относительно индуктора от верхнего торца в сторону нижнего торца с последующим охлаждением на воздухе.

В результате такого способа восстановления чугун перед термоупругопластическим деформированием становится более пластичным и не склонен к образованию трещин, в результате получается структура безигольчатого мартенсита, твердость 51-56 HRСЭ, что удовлетворяет техническим требованиям к гильзам цилиндров двигателей и позволяет получить необходимые и равномерные припуски на механическую обработку, а последующий средний отпуск - снятие высоких термических напряжений, что обеспечивает сохранение правильной геометрической формы в процессе механической обработки.

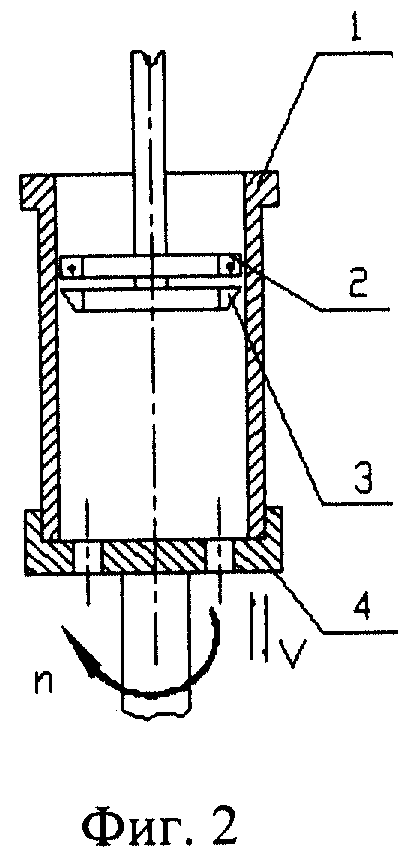

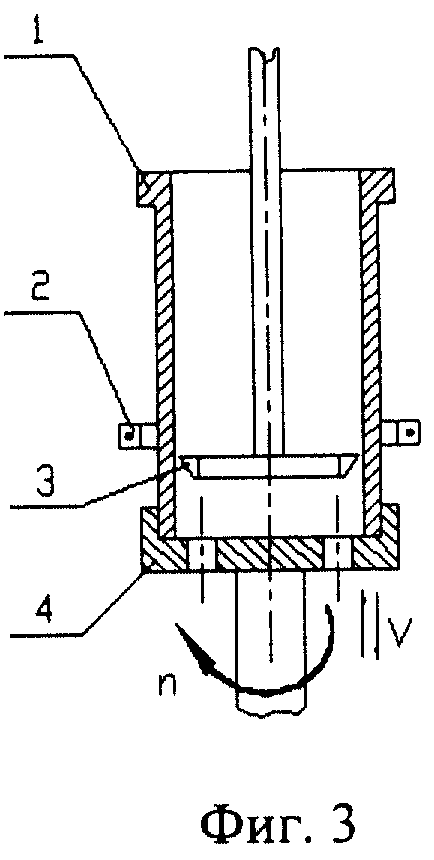

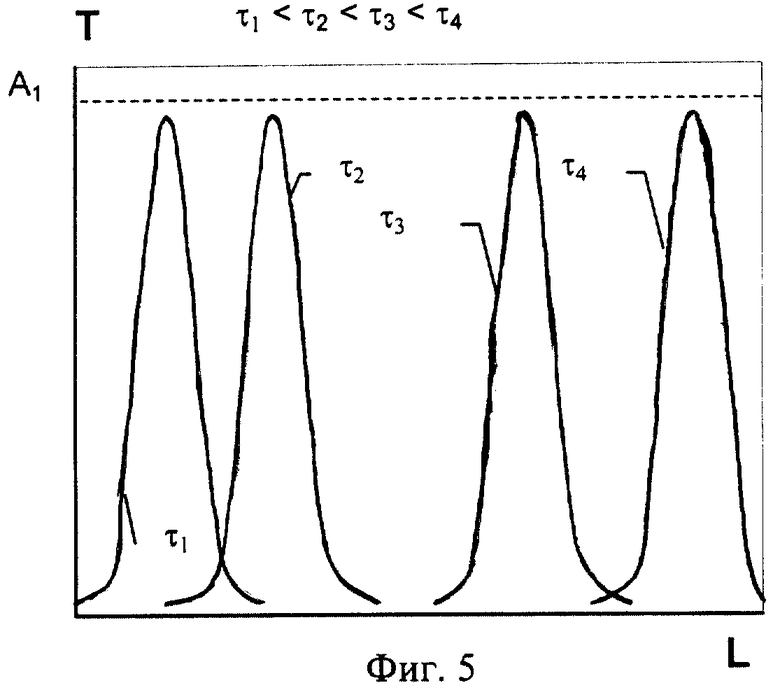

На чертежах изображены схемы восстановления внутренней цилиндрической поверхности гильз цилиндров предлагаемым способом, где:

на фиг.1 - индуктор и спрейер расположены снаружи гильзы;

на фиг.2 - индуктор и спрейер расположены внутри гильзы;

на фиг.3 - индуктор расположен снаружи, а спрейер - внутри гильзы;

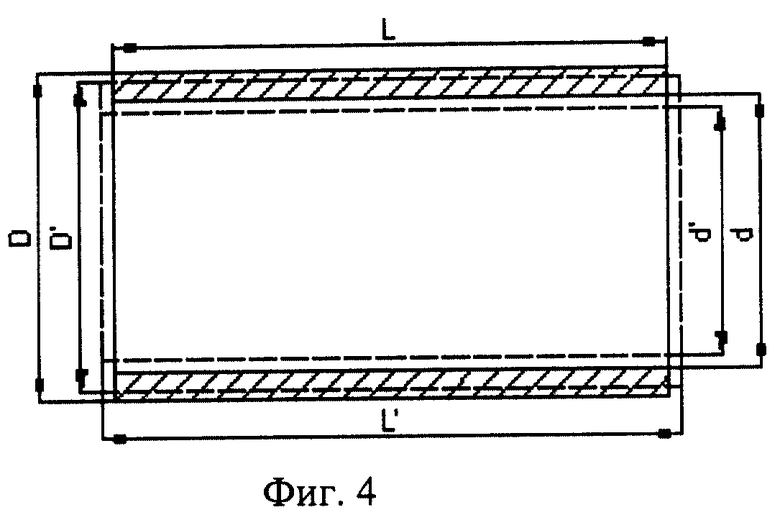

на фиг.4 - схема изменения линейных размеров гильзы цилиндра;

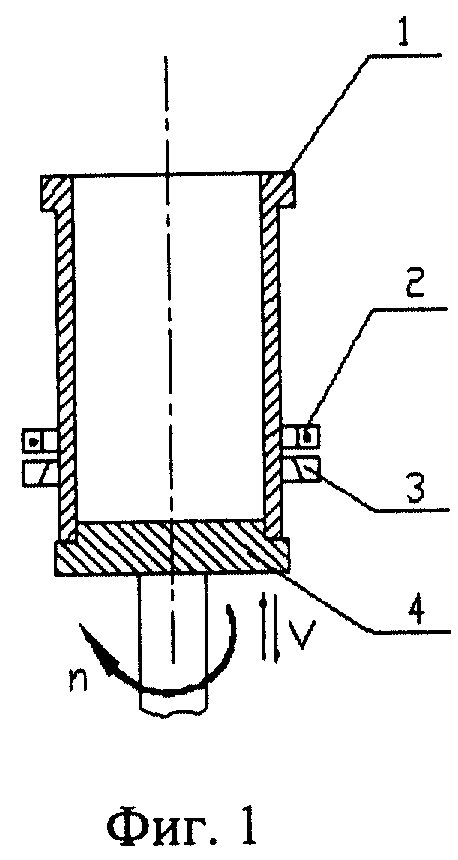

на фиг. 5 - диаграммы распределения температуры вдоль оси по сечению гильзы в различные промежутки времени при ее восстановлении предлагаемым способом.

Способ осуществляется следующим образом. Изношенную гильзу цилиндра 1, изготовленную из чугуна, устанавливают на стол устройства вращения и перемещения 4. Затем со скоростью 3-5 мм/с относительно индуктора 2 гильза перемещается от верхнего торца в сторону нижнего торца, что обеспечивает предварительный объемный нагрев до температуры 500-600oС, затем создают градиент температуры по длине гильзы путем перемещения ее со скоростью 2-2,5 мм/с одновременно относительно индуктора и спрейера 3 от нижнего торца к верхнему торцу, осуществляя нагрев локального окружного пояска гильзы до температуры 760-790oС при последующем непрерывном охлаждении водяным душем до температуры 40-50oС. Расстояние между индуктором 2 и спрейером 3 выдерживают в интервале 10-20 мм. Нагрев прекращают за 15-20 мм до приближения индуктора 2 к верхнему торцу гильзы 1. Осуществляют поворот гильзы 1 на 180o и дополнительно проводят нагрев верхней части гильзы на расстоянии 15-20 мм от торца до температуры 760-790oС за один проход индуктора 2 вдоль оси снизу вверх со скоростью 2-2,5 мм/с при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, выдерживая расстояние между индуктором 2 и спрейером 3 10-20 мм. При этом величина остаточной деформации внутренней цилиндрической поверхности гильзы после термоупругопластического деформирования составляет (d-d')= 0,65-0,9 мм для внутренних диаметров 110-130 мм. После термоупругопластического деформирования осуществляют объемный нагрев гильзы до температуры 350-400oС путем перемещения гильзы 1 относительно индуктора 2 со скоростью 6-6,5 мм/с от верхнего торца в сторону нижнего торца с последующим охлаждением на воздухе.

Примеры конкретного выполнения способа.

Пример 1. Чугунные гильзы цилиндров 1 автотракторных дизелей ЯМЗ-236, ЯМЗ-238 и ЯМЗ-240 с внутренним диаметром 130 мм, толщиной стенки 9 мм, высотой 287 мм, устанавливают на стол 4 устройства вращения и перемещения. Затем со скоростью 5 мм/с относительно индуктора 2 гильза 1 перемещается от верхнего торца в сторону нижнего торца, что обеспечивает предварительный объемный нагрев гильзы цилиндра 1 за первый проход индуктора 2 до температуры 500oС, а затем нагрев до температуры 760oС за один проход индуктора 2 вдоль оси в обратном направлении со скоростью 2,5 мм/с при последующем непрерывном охлаждении водяным душем до температуры 50oС, выдерживая расстояние между индуктором 2 и спрейером 3 10 мм и прекращение нагрева за 15 мм до приближения индуктора 2 к верхней торцевой части гильзы, а затем поворот гильзы 1 на 180o и дополнительное проведение нагрева верхней части гильзы на расстоянии 20 мм от торца до температуры 760oС за один проход индуктора 2 вдоль оси снизу вверх со скоростью 2,5 мм/с при последующем непрерывном охлаждении водяным душем до температуры 50oС, выдерживая расстояние между индуктором и спрейером 10 мм. При этом величина остаточной деформации внутренней цилиндрической поверхности гильзы после термоупругопластического деформирования составляет (d-d')= 0,65 мм на внутренний диаметр 110 мм, после двух циклов термоупругопластического деформирования - (d-d')=1,05 мм. После термоупругопластического деформирования осуществляют объемный нагрев гильзы до температуры 350oС путем перемещения гильзы 1 относительно индуктора 2 со скоростью 6,5 мм/с от верхнего торца в сторону нижнего торца с последующим охлаждением на воздухе.

Пример 2. Чугунные гильзы цилиндров 1 автотракторных дизелей ЯМЗ-236, ЯМЗ-238 и ЯМЗ-240 с внутренним диаметром 130 мм, толщиной стенки 9 мм, высотой 287 мм, устанавливают на стол 4 устройства вращения и перемещения. Затем со скоростью 3 мм/с относительно индуктора 2 гильза 1 перемещается от верхнего торца в сторону нижнего торца, что обеспечивает предварительный объемный нагрев гильзы цилиндра 1 за первый проход индуктора 2 до температуры 600oС, а затем нагрев до температуры 790oС за один проход индуктора вдоль оси в обратном направлении со скоростью 2 мм/с при непрерывном охлаждении водяным душем до температуры 40oС, выдерживая расстояние между индуктором и спрейером 20 мм и прекращение нагрева за 20 мм до приближения индуктора к верхней торцевой части гильзы, а затем поворот гильзы 1 на 180o и дополнительное проведение нагрева верхней части гильзы на расстоянии 15 мм от торца до температуры 790oС за один проход индуктора 2 вдоль оси снизу вверх со скоростью 2 мм/с при последующем непрерывном охлаждении водяным душем до температуры 40oС, выдерживая расстояние между индуктором 2 и спрейером 3 20 мм. При этом величина остаточной деформации внутренней цилиндрической поверхности гильзы 1 после термоупругопластического деформирования составляет (d-d')= 0,8 мм на внутренний диаметр 110 мм, а после двух циклов термоупругопластического деформирования - (d-d')= 1,3 мм. После термоупругопластического деформирования осуществляют объемный нагрев гильзы 1 до температуры 400oС путем перемещения гильзы 1 относительно индуктора 2 со скоростью 6 мм/с от верхнего торца в сторону нижнего торца с последующим охлаждением на воздухе.

Выход за границы вышеуказанных режимов термоупругопластического деформирования при восстановлении гильз цилиндров приводит к трещинообразованию в чугуне и неравномерности деформирования гильзы по длине и диаметру. Вышеуказанные интервалы скоростей перемещения гильзы цилиндра относительно индуктора и спрейера позволяют поддерживать необходимые температурные интервалы.

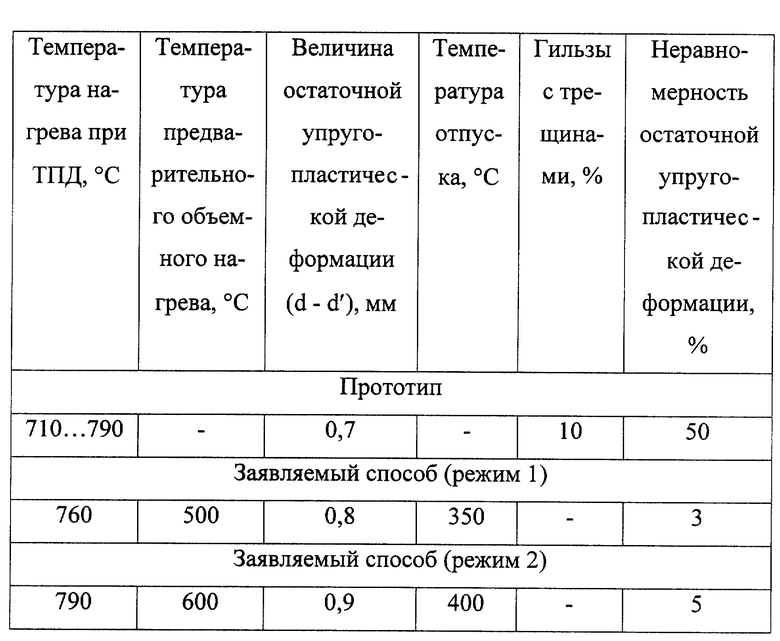

После восстановления гильзы цилиндра предлагаемым способом получают необходимые величину обжатия (d-d') и высокие физико-механические свойства металла (см. таблицу).

По результатам таблицы видно, что наиболее оптимальными режимами термоупругопластического деформирования гильз цилиндров с точки зрения получения необходимых величин обжатия (величина остаточной упругопластической деформации), ликвидации трещин в чугуне и улучшения механических свойств являются режимы 1 и 2.

Источники информации

1. Авторское свидетельство 1289608, B 22 F 7/04, опубл. в БИ 6, 1987.

2. Авторское свидетельство 1637998, B 22 F 6/00, опубл. в БИ 33, 1989.

3. Авторское свидетельство 969495, В 23 Р 6/00, опубл. в БИ 40, 1982.

4. Авторское свидетельство 1468932, C 21 D 1/78, опубл. в БИ 12, 1989 - прототип.

Изобретение относится к машиностроению, а именно к ремонту машин путем восстановления изношенных цилиндрических поверхностей. Предложен способ восстановления чугунных гильз цилиндров двигателей, включающий непрерывно-последовательный индукционный нагрев и охлаждение водой. При этом гильзу предварительно нагревают объемно до температуры 500-600oС за один проход индуктора, затем гильзу нагревают до температуры 760-790oС за один проход индуктора вдоль оси в обратном направлении при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, выдерживая расстояние между индуктором и спрейером 10-20 мм. Нагрев прекращают за 15-20 мм до приближения индуктора к верхнему торцу гильзы, осуществляют поворот гильзы на 180o и дополнительно проводят нагрев верхней части гильзы на расстоянии 15-20 мм от торца до температуры 760-790oС при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, затем осуществляют объемный нагрев гильзы до температуры 340-400oC с последующим охлаждением на воздухе. Техническим результатом изобретения является повышение качества восстановленных гильз цилиндров за счет равномерного деформирования и ликвидации микротрещин в чугуне. 5 ил., 1 табл.

Способ восстановления чугунных гильз цилиндров двигателей, включающий непрерывно-последовательный индукционный нагрев и охлаждение водой, отличающийся тем, что гильзу предварительно нагревают объемно до температуры 500-600oС за один проход индуктора вдоль оси гильзы цилиндра от верхнего торца в сторону нижнего торца, затем гильзу нагревают до температуры 760-790oС за один проход индуктора вдоль оси в обратном направлении при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, выдерживая расстояние между индуктором и спрейером 10-20 мм, причем нагрев прекращают за 15-20 мм до приближения индуктора к верхнему торцу гильзы, осуществляют поворот гильзы на 180o и дополнительно проводят нагрев верхней части гильзы на расстоянии 15-20 мм от торца до температуры 760-790oС за один проход индуктора вдоль оси снизу вверх при последующем непрерывном охлаждении водяным душем до температуры 40-50oС, выдерживая расстояние между индуктором и спрейером 10-20 мм, затем осуществляют объемный нагрев гильзы до температуры 340-400oС путем перемещения гильзы относительно индуктора от верхнего торца в сторону нижнего торца с последующим охлаждением на воздухе.

| Способ восстановления внутренних цилиндрических поверхностей чугунных деталей | 1987 |

|

SU1468932A1 |

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

| Способ восстановления полых цилиндрических деталей | 1978 |

|

SU753582A1 |

| DE 4229092 C1, 09.09.1993 | |||

| US 4467169 A1, 21.08.1984 | |||

| US 4617070, 14.10.1986 | |||

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

2002-04-27—Публикация

2000-01-17—Подача