Изобретение относится к восстановлению изношенных внутренних и наружных поверхностей пустотелых и других деталей и может быть применено к гильзам цилиндров, поршневым пальцам, посадочным отверстиям под подшипники.

Известен способ восстановления изношенной внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей [1], заключающийся в создании градиента температур в стенке детали и путем нагрева и охлаждения непрерывно- последовательно вдоль оси детали. Недостатком этого способа является то, что в детали возникают большие внутренние напряжения, которые приводят к искажению правильной геометрической формы. При обработке детали по схемам 2 и 3 сомнительно, что произойдет уменьшение внутреннего диаметра, так как при нагревании цилиндра с наружной стороны происходит увеличение наружного и внутреннего его диаметров.

Известно устройство для термопластического восстановления цилиндрических поверхностей гильз [2], которое содержит вращающееся и регулируемое по высоте основание, наружный спрейер диаметром d, наружный и внутренний индукторы, расположенные выше спрейера на 0,15 - 0,25 d.

Недостатком является то, что приспособление имеет узкую область применения.

Известен способ восстановления пустотелых деталей [3].

Способ осуществляется путем раздачи с нагревом пустотелой детали за счет трения от вращения рабочей поверхности дорна о внутреннюю поверхность детали.

Недостатком способа является большой расход инструмента, так как в тяжелых условиях работы трудно обеспечить износостойкость дорнов.

Известен способ деформирования пустотелых изделий [4] раздачей от центра изделия к периферии одновременно в двух противоположных направлениях.

Недостатком способа является сложность оснастки и рабочего инструмента.

Известен способ восстановления полых цилиндрических деталей [5], при котором восстанавливаемую деталь устанавливают в матрицу с переменным зазором по высоте гильзы, нагревают до 800 - 900oC с последующим ее охлаждением. Гильза при нагревании свободно расширяется до контакта с матрицей. Дальнейший нагрев препятствует свободному расширению гильзы, что приводит к деформации металла внутрь гильзы.

Недостатком способа является то, что установка гильзы в матрицу с первоначальным переменным зазором по высоте гильзы, равным

Si= Dном•ΔT•α-y,

где Dном - номинальный наружный диаметр гильзы в том же сечении;

ΔT - температура нагрева гильзы;

α - коэффициент линейного расширения материала гильзы;

y - величина износа гильзы по внутреннему диаметру в том же сечении,

позволяет уменьшить внутренний диаметр гильзы только на величину износа и не обеспечивает припуск на последующую механическую обработку детали.

Наиболее близким к заявленному изобретению является способ восстановления полых цилиндрических деталей [6], при котором восстанавливаемую деталь устанавливают в матрицу с заданным по высоте детали зазором, внутрь ее устанавливают охлаждаемый металлический цилиндр, диаметр которого равен номинальному диаметру детали по выступам шлицев. Затем осуществляют нагрев детали изнутри до 800 - 900oC с перепадом температур на внешней поверхности детали 300 - 400oC.

Недостатками способа являются:

узкая область применения, которая включает только втулки с рельефной внутренней поверхностью; трудно осуществить нагрев внутренней поверхности карданных вилок с вставленным цилиндром, и, в частности, равномерный нагрев, так как большая разница в массе металла на концах вилки; восстановление ширины шлицев частично происходит за счет уменьшения их высоты. Вставленный по плотной посадке охлаждаемый цилиндр при нагревании и расширении имеет более низкую температуру и более высокое сопротивление деформации, чем выступы шлицев. Следовательно, при расширении контактирующих поверхностей шлицев и цилиндра высота шлицев будет уменьшаться. В способе предлагается ограничение температурной деформации только по горизонтальной оси (линейное напряженное состояние). Поэтому часть увеличенного от температуры объема металла пойдет на нежелательное увеличение длины детали.

Изобретение направлено на значительное расширение номенклатуры восстанавливаемых деталей и технологических возможностей восстановления деталей с более высокими износами.

Указанный технический результат достигается направленной температурной пластической деформацией металла детали путем комбинированного воздействия на деталь активных внешних сил и ограничения температурного расширения или сужения металла по одной или двум взаимно перпендикулярным осям. При таком воздействии на деталь в ней возникают двухосные или трехосные напряжения сжатия, что позволяет деформировать металл в нужном направлении и позволяет деформировать без разрушения хрупкие недеформируемые в обычных условиях сплавы (чугун, силумин).

В детали перед деформацией создают напряженное состояние от внешних сил, а затем производят направленную температурную пластическую деформацию с использованием ограничителей деформации при нагревании или охлаждении предварительно нагретой детали.

Температурный режим деформации выбирают в соответствии с диаграммами состояния данного сплава.

Величину внешних сил устанавливают в зависимости от необходимой величины перемещения металла на изношенную поверхность.

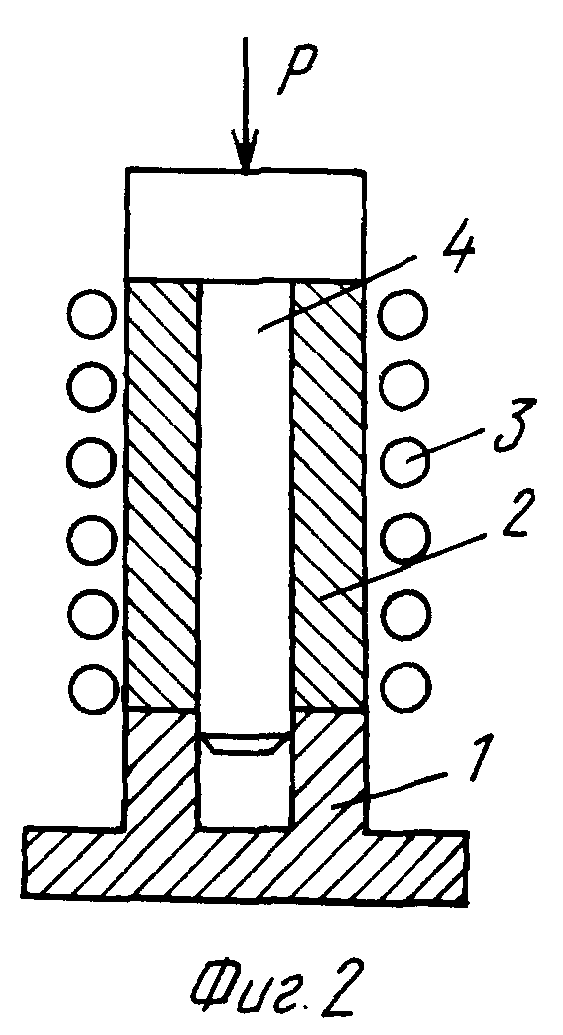

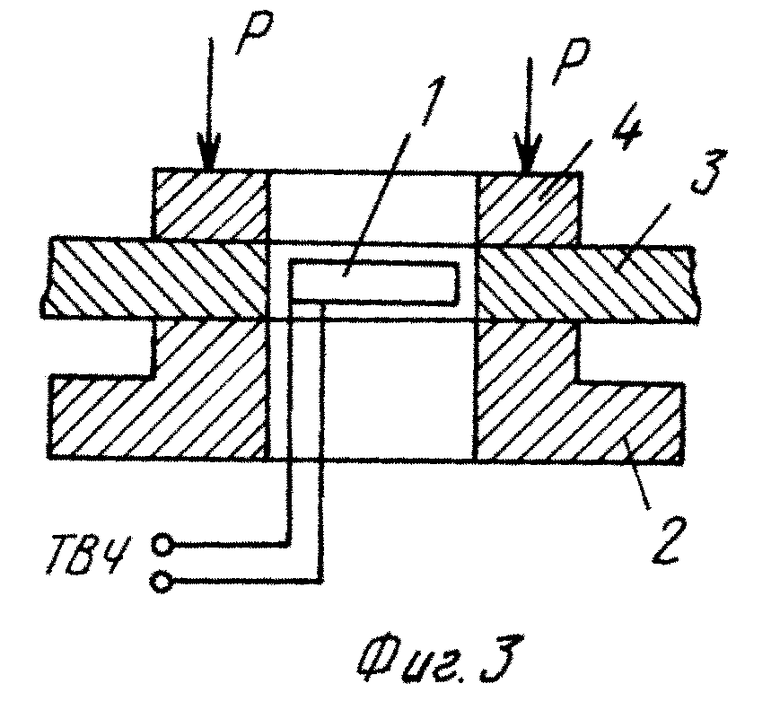

На фиг. 1 показано устройство, реализующее предлагаемый способ на примере восстановления внутренней поверхности гильзы цилиндров двигателя ЗМЗ-53.

Гильзу 3 без зазора вставляют во внутреннюю полость разъемных клиньев 2, которые входят в конусное отверстие матрицы 1. Верхние края гильзы и клиньев находятся в одной плоскости и выступают из матрицы. Затягивая болтами 5 крышку 4, гильзу плотно зажимают в клиньях и в ней создают предварительное напряжение сжатия и ограничение температурной деформации по наружной поверхности и высоте гильзы. Затем в гильзу вводят индуктор ТВЧ и нагревают ее изнутри до температуры 800 - 900oC, в результате чего объем гильзы увеличивается.

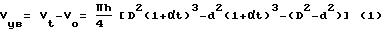

где Vув - объем гильзы при нагревании до температуры t;

V0 - объем гильзы до нагревания;

π - постоянная величина 3,14;

d, D, h - внутренний, наружный диаметры и высота гильзы до нагревания;

α - коэффициент линейного расширения материала гильзы;

t - температура нагревания гильзы.

Так как направленная температурная пластическая деформация гильзы ограничена по наружной поверхности и высоте гильзы, то весь увеличенный от нагревания гильзы объем металла, определяемый формулой 1, сдеформируется на внутреннюю поверхность. Тогда внутренний диаметр гильзы без предварительного натяга в клиньях будет равен:

После нагревания гильзу в приспособлении охлаждают изнутри. Величина деформации гильзы зависит от температуры нагревания и предварительного натяга и колеблется в широких пределах. Без предварительного натяга в матрице, но с ограничением направленной температурной пластической деформации по наружной поверхности и высоте внутренний диаметр гильзы уменьшается на 0,15 мм при нагревании до 100oC и на 1,34 мм при нагревании до 900oC. С предварительным натягом в матрице при тех же условиях внутренний диаметр гильзы уменьшается соответственно на 0,2 мм и на 1,9 мм.

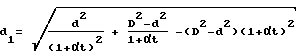

На фиг. 2 показана схема деформации поршневого пальца двигателя ЯМЗ-238. Поршневой палец в свободном состоянии нагревают до температуры 800 - 900oC. При этом увеличиваются его размеры: наружный диаметр на величину Dαt, внутренний диаметр - на dαt, высота - на Hαt,

где D, d, H - наружный, внутренний диаметры и высота пальца до нагревания;

t - температура нагревания;

α - коэффициент линейного расширения материала пальца.

Затем в отверстие пальца вставляют ограничитель направленной температурной пластической деформации 4. Диаметр стержня ограничителя равен внутреннему диаметру отверстия нагретого пальца dогр= d(1+αt), где d - внутренний диаметр поршневого пальца до нагревания. К ограничителю деформации прикладывают осевое усилие, под действием которого стержень входит в отверстие пальца и сжимает его по высоте до номинального размера с припуском на механическую обработку. Ограничитель деформации нагревается от нагретого пальца, расширяется и дополнительно раздает палец, а за счет трения между поверхностями пальца и ограничителя остается постоянной высота пальца. Затем палец охлаждают с наружной поверхности и ограничитель свободно выходит из отверстия.

При такой схеме деформации весь увеличенный от нагревания пальца объем металла смещается на наружную поверхность. В этом случае наружный диаметр пальца становится равным:

При деформации пальца с размерами D = 50 мм, d = 29 мм и H = 110 мм получены следующие результаты:

при 100oC наружный диаметр пальца 50,053 мм,

при 900oC наружный диаметр пальца 50,49 мм.

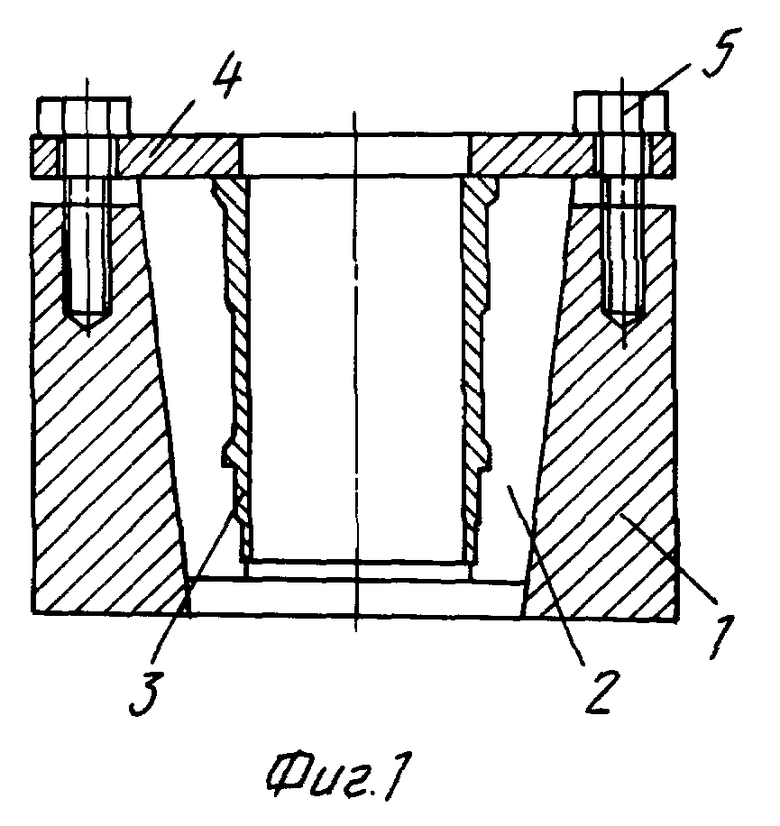

На фиг. 3 показана схема восстановления посадочного гнезда под подшипник в корпусной детали. Деталь 3 в месте посадочного гнезда под подшипник предварительно зажимают между двумя плоскостями 2 и 4. В стенке детали 3 создают напряжения сжатия и одновременно ограничивают направленную температурную пластическую деформацию по толщине стенки. Затем гнездо под подшипник нагревают индуктором ТВЧ 1. Под действием предварительных и возникающих от нагревания напряжений сжатия металл деформируется на поверхность гнезда. После прогревания поверхности до температуры 800 - 900oC гнездо охлаждают. Величина смещаемого объема металла на поверхность гнезда опять же зависит от усилия сжатия стенки детали и температуры нагревания.

Изобретение относится к восстановлению изношенных внутренних и наружных поверхностей пустотелых и других деталей и может быть применено к гильзам цилиндров, поршневым пальцам, посадочным отверстиям под подшипники. Способ включает направленную пластическую температурную деформацию металла детали путем воздействия на деталь внешних сил и ограничения температурной деформации по одной или двум взаимно перпендикулярным осям, что позволяет расширить технологические возможности за счет восстановления деталей с высокими износами. 3 ил.

Способ восстановления изношенных внутренних и наружных поверхностей пустотелых и других деталей, включающий направленную температурную пластическую деформацию детали с использованием ограничителей деформации металла, отличающийся тем, что в детали предварительно создают напряженное состояние от внешних сил, а направленную пластическую деформацию осуществляют посредством нагрева или охлаждения предварительно нагретой детали, а ограничители деформации направляют по взаимно перпендикулярным осям.

| Способ восстановления полых цилиндрических деталей | 1989 |

|

SU1676785A1 |

| Способ восстановления полых цилиндрических деталей | 1978 |

|

SU753582A1 |

| СПОСОБ ДЕФОРМИРОВАНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 1970 |

|

SU430983A1 |

| Способ восстановления пустотелых деталей раздачей | 1988 |

|

SU1593874A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ГИЛЬЗ | 1991 |

|

RU2025247C1 |

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

| US 5203066 A, 20.04.93 | |||

| FR 1550753 A, 20.12.68 | |||

| ЧУГУН | 2009 |

|

RU2387730C1 |

Авторы

Даты

1999-10-10—Публикация

1998-06-02—Подача