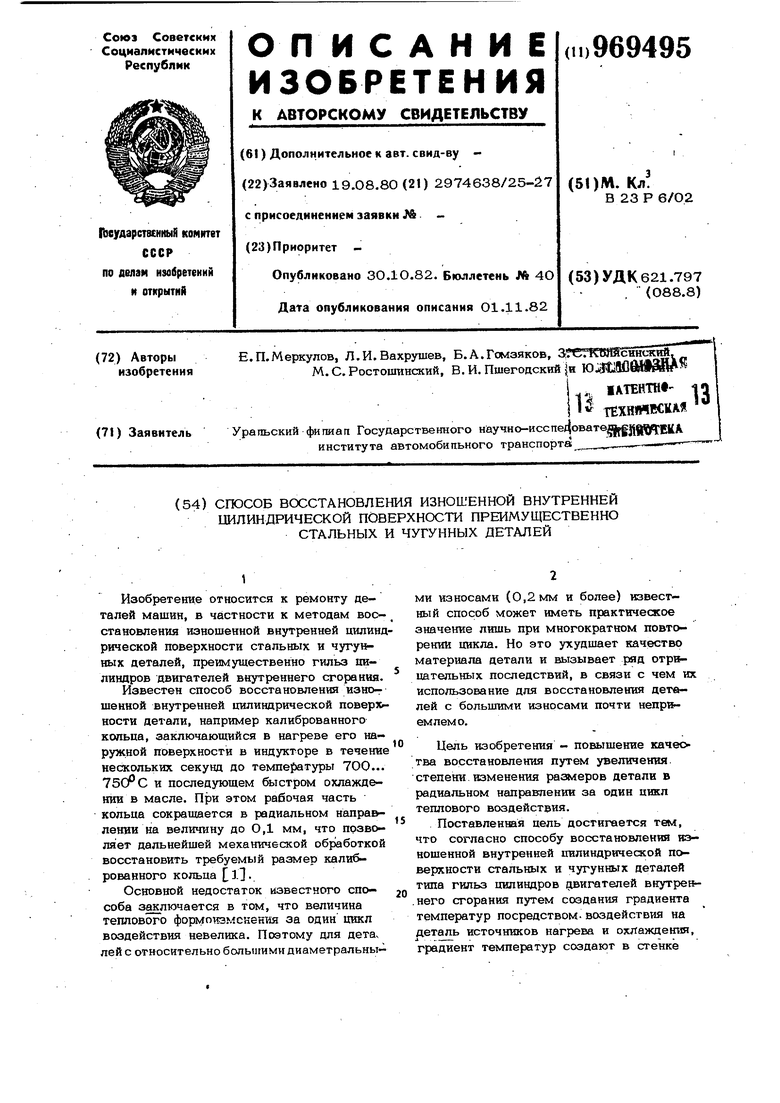

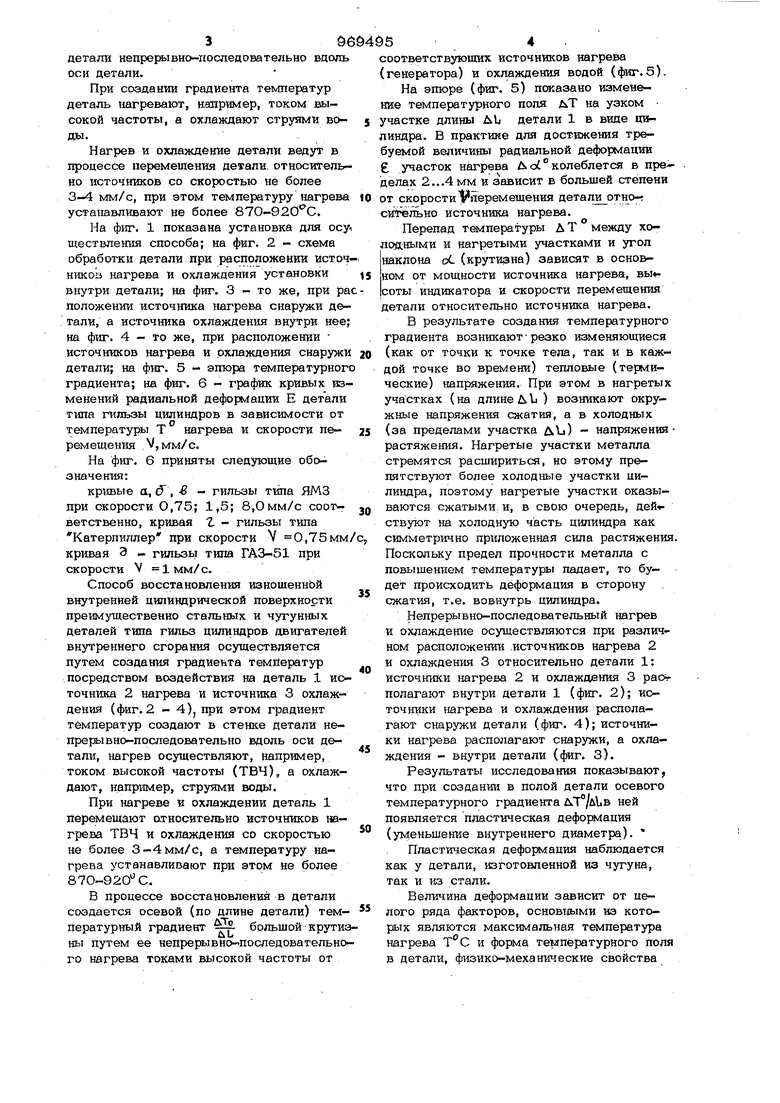

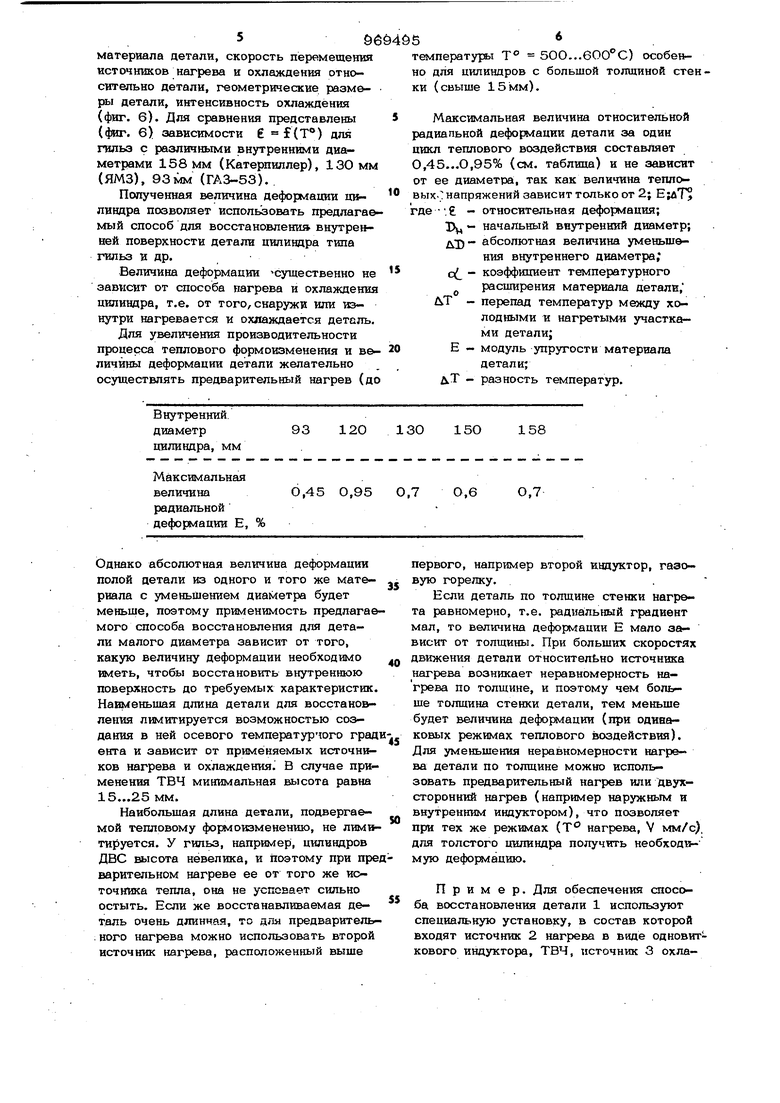

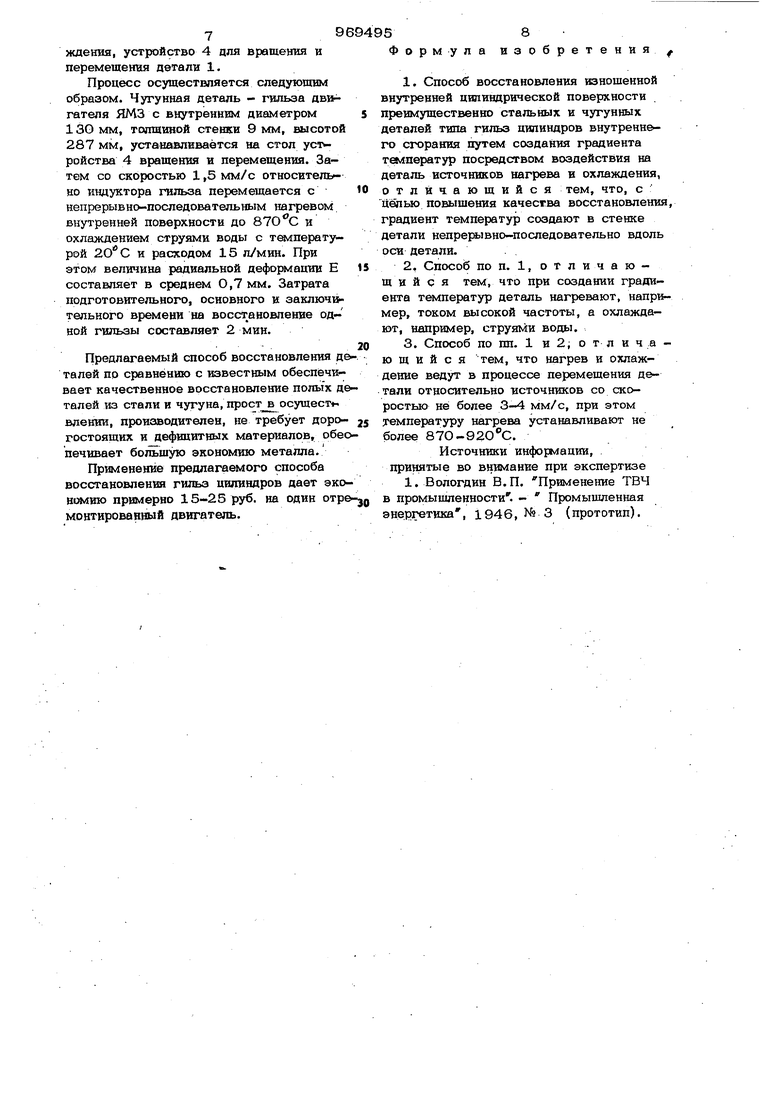

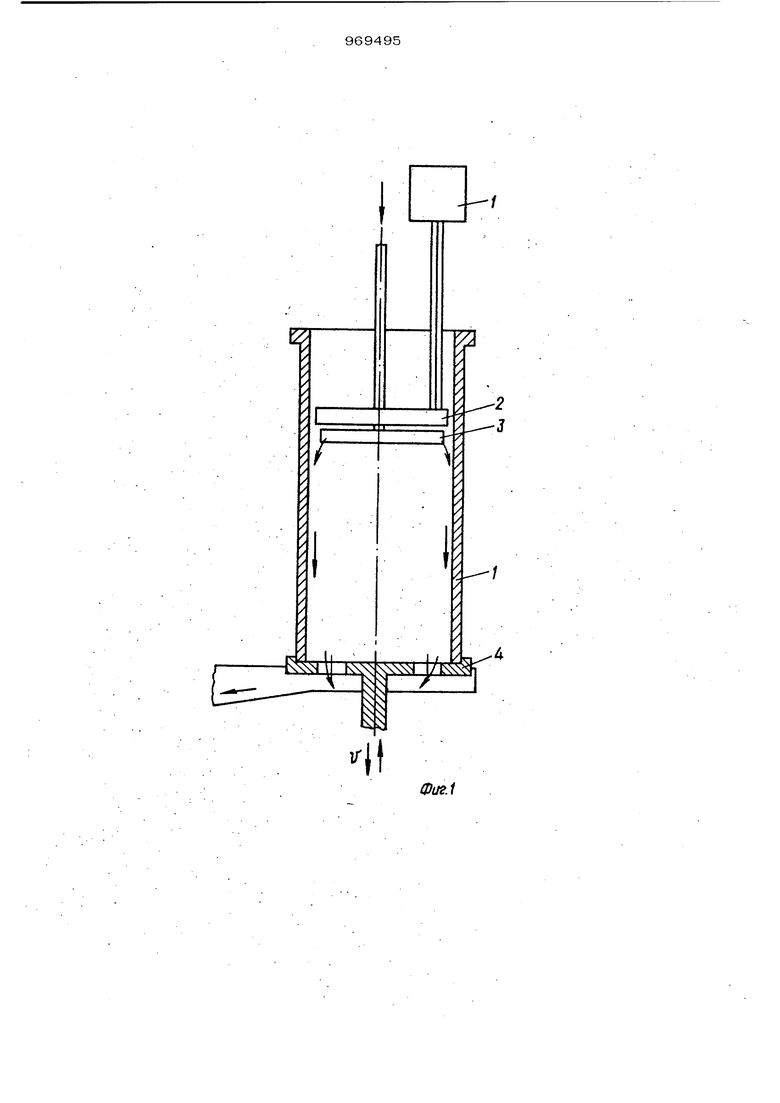

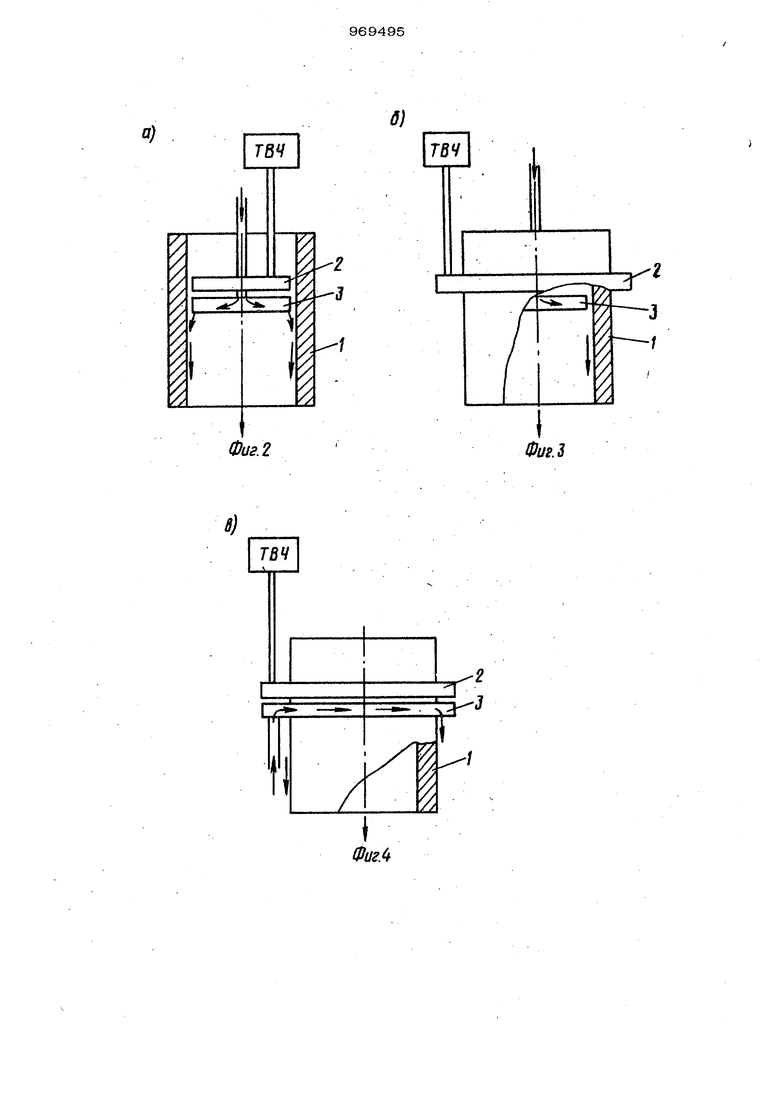

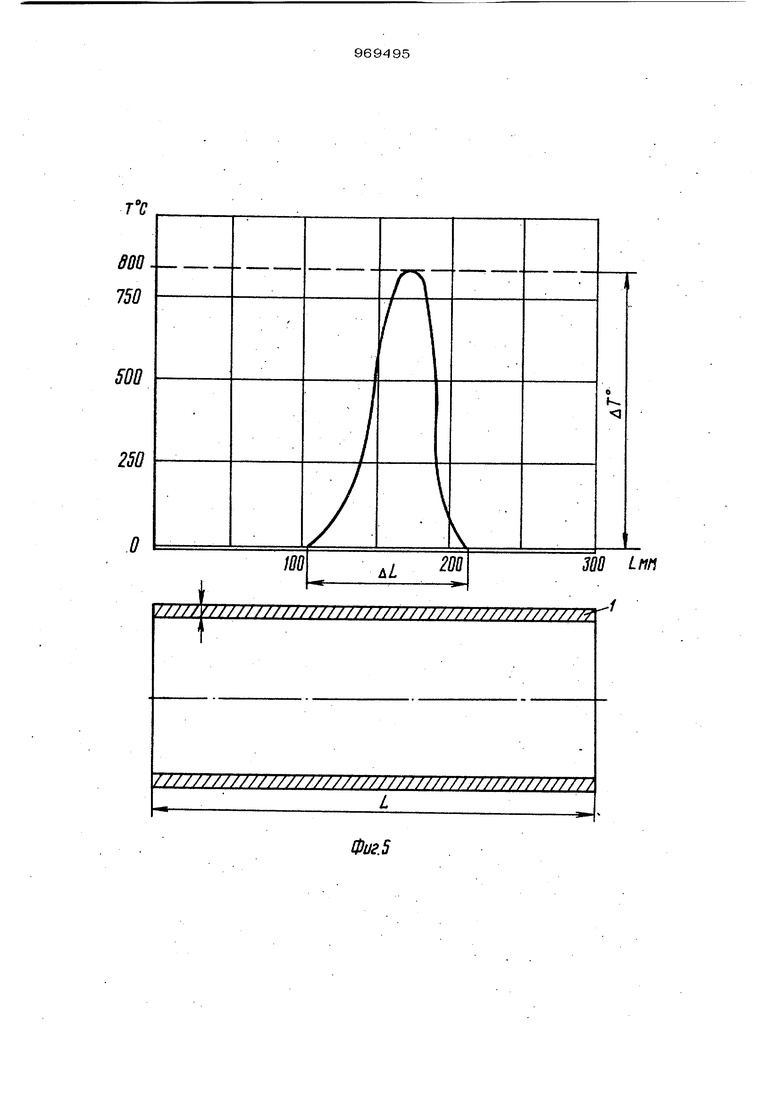

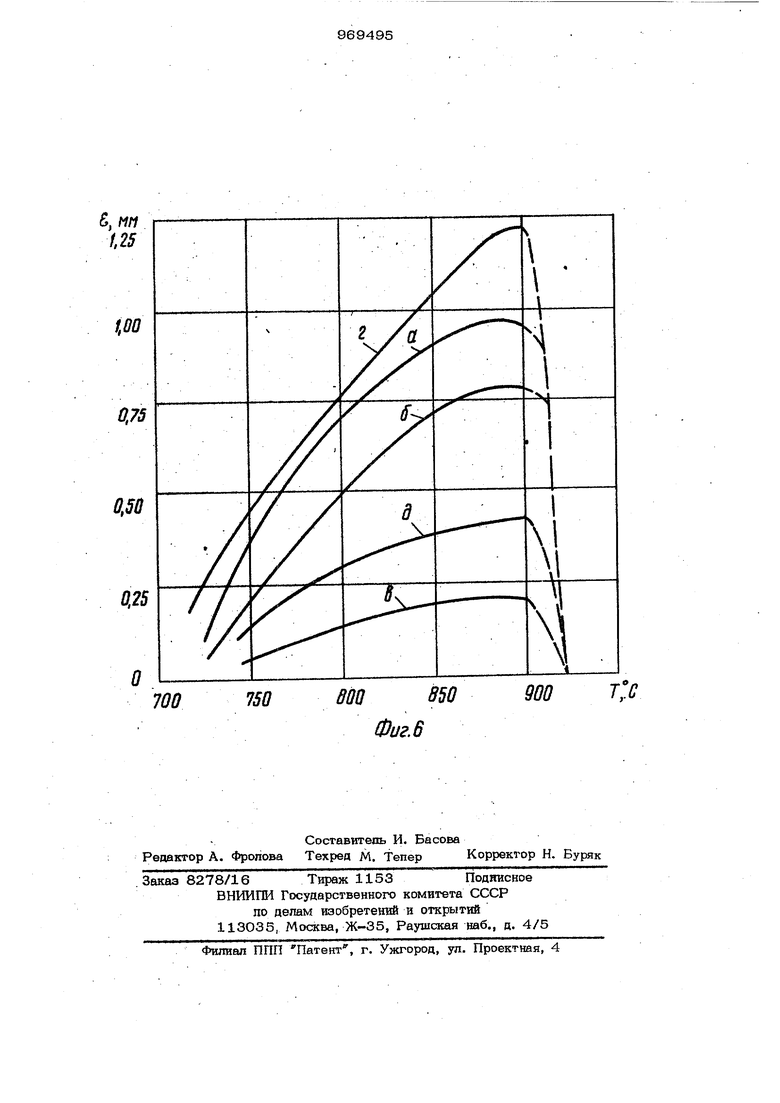

39 детали кепрерывно-последоватепьно вдоль оси детали. При создании градиента температур деталь нагревают, напрчимер, током высокой частоты, а охлаждают струями воды. Нагрев и охлаждение детали ведут в процессе перемещения детали, относитель но источников со скоростью не более 3-4 мм/с, при этом температуру нагрева устанавливают не более 87О-920С. На фиг. 1 показана установка для ос ществления способа; на фиг. 2 - схема обработки детали при расположении источ ников нагрева и охлаждения установки внутри детали; на фиг, 3 - то же, при р положении источника нагрева снаружи де тали, а источника охлаждения внутри нее на фиг. 4 - то же, при расположении источников нагрева и охлаждения снаруж детали; на фиг. 5 - эпюра температурног градиента; на фиг. 6 - график кривых из менений радиальной деформации Е детали типа гильзы цилиндров в зависимости от температуры т нагрева и скорости перемещения V,MM/c. На фиг. 6 приняты следующие o6t значения:кривые о, d, -б - гильзы типа ЯМЗ при скорости 0,75; 1,5; 8,Омм/с соответственно, кривая Т, - гильзы типа Катерпиллер при скорости V 0,75мм кривая 9 - гильзь типа ГАЗ-51 при скорости V 1мм/с. Способ восстановления изношеннЬй внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей типа гильз цилиндров двигателей внутреннего сгорания осуществляется путем создания градиента температур посредством воздействия на деталь 1 ис точника 2 нагрева и источника 3 охлаждения (фиг. 2 - 4)j при этом градиент температур создают в стенке детали непрерывно-последовательно вдоль оси детали, нагрев осуществляют, например, током высокой частоты (ТВЧ), а охлаждают, например, струями воды. При нагреве и охлаждении деталь 1 перемещают атносительно источников нагрева ТВЧ и охлаждения со скоростью не более 3-4 мм/с, а температуру нагрева устанавливают при этом не более 870-920 С. В процессе восстановления в детали создается осевой (по длине детали) температурный градиент большой крути ны путем ее непрерывно-последовательно го нагрева токами высокой частоты от 5 оответствующих источников нагрева генератора) и охлаждевгня водой (фиг.5). На эпюре (фиг. 5) показано изменеие температурного поля дТ на узком частке длины -iib детали 1 в виде цииндра. В практике для достижения треуемой величины радиальной деформации участок нагрева Л. ot колеблется в пре- елах 2...4 мм и зависит в большей степени т скорости Упереметцения детали отно- игельно источника нагрева. Перепад та пературы Д Т ° между хоодными и нагретыми участками и угол наклона оС (крутизна) зависят в основном от мощности источника нагрева, вы соты индикатора и скорости перемещения детали относительно источника нагрева. В результате создания температурного градиента возникают резко изменяющиеся (как от точки к точке тела, так ив кажДОИ точке во времени) тепловые (термические) напряжения. При этом в нагретых участках (на длине Ъ ) возникают окружные напряжения сжатия, а в холодных (за пределами участка ДЬ) - напряжениярастяжения. Нагретые участки металла стремятся расщириться, но этому препятствуют более холод11ые участки цилиндра, поэтому нагретые участки оказываются сжатыми, и, в свою очередь, дей ствуют на холодную часть цилиндра как симметрично приложенная сила растяжения. Поскольку предел прочности металла с повышением температуры падает, то будет происходить деформация в сторону сжатия, т.е. вовнутрь цилиндра. Непрерывно-последовательный нагрев и охлаждение осуществляются при различном расположении .источников нагрева 2 и охлаждения 3 относительно детали 1: источники нагрева 2 и охлаждения 3 раог полагают внутри детали 1 (фиг. 2); источники нагрева и охлаждения располагают снаружи детали (фиг. 4); источники нагрева располагают снаружи, а охлаждения - внутри детали (фиг. 3). Результаты исследования показывают, что при создании в полой детали осевого температурного градиента ЛТ°/л1.в ней появляется пластическая деформация (уменьшение внутреннего диаметра). Пластическая дeфopv aция наблюдается как у детали, изготовленной из чугуна, так и из стали. Величина деформации зависит от целого ряда факторов, основтыми из которых являются максимальная температура нагрева и форма температурного поля в детали, физико-механические свойства

материала детали, скорость перемещения источников нагрева и охлаждения относительно детали, геометрические размеры детали, интенсивность охлаждения (фиг. 6). Для сравнения представлены (фиг. 6) зависимости Е {7) для гильз с различными внутренними диаметрами 158мм (Катерпиллер), 130мм (ЯМЗ), 93мм (ГАЗ-53).

Полученная величина деформации нилиндра позволяет использовать предлагаемый способ для восстановлени внутре вей поверхности детали цилиндра типа гильз и др.

Величина деформации существенно не зависит от способа нагрева и охлаждения цилиндра, т.е. от того, снаружи или изнутри нагревается и охлаждается деталь.

Для увеличения производительности процесса теплового формоизменения и в&личйны деформации детали желательно осуществлять предварительный нагрев (до

120

93

О,45 О,95 О,7 Однако абсолютная величина деформации полой детали из одного и того же материала с уменьшением диаметра будет меньше, поэтому применимость предлагае мого способа восстановления для детали малого диаметра зависит от того, какую величину деформации необходимо иметь, чтобы восстановить внутреннюю поверхность до требуемых характеристик. Наименьшая длина детали для восстано&ления лимитируется возможностью создания в ней осевого температурного град ента и зависит от применяемых источников нагрева и охлаждения. В случае применения ТВЧ минимальная высота равна 15...25 мм. Наибольшая длина детали, подвергаемой тепловому формоизменению, не лимитируется. У гильз, например, цилиндров две высота невелика, и поэтому при пре варительном нагреве ее от того же источника тепла, она не успевает сильно остыть. Если же восстанавливаемая деталь очень длинная, тс для предваритель- :ного нагрева можно использовать второй источник нагрева, расположенный выше

температуры Т 50О...6ООС) особенно для цилиндров с большой толщиной стенки (свыше 15 мм).

Максимальная величина относительной радиальной деформации детали за один цикл теплового воздействия составляет 0,45...0,95% (см. таблица) и не зависит от ее диаметр 1, так как величина тепловых. напряжений зависит только от 2; Е;лТ где , - относительная деформация;

Т - начальный внутренний диаметр; дЗ)- абсолютная величина уменьшения внутреннего диаметра; с коэффициент температурного

расширения материала детали, ЛТ - перепад температур между холодными и нагретыми участками детали; Е - модуль упругости материала

детали; лТ - разность температур.

130

15О

158

0,7

0,6 первого, например второй индуктор, газовую горелку. Если деталь по толщине стенки нагрета равномерно, т.е. радиальный градиент мал, то величина деформации Е мало зависит от толщины. При больших скоростях движения детали относительно источника нагрева возникает неравномерность на- грева по толщине, и поэтому чем больше толщина стенки детали, тем меньше будет величина деформации (при одинаковых режимах теплового воздействия). Для уменьшения неравномерности нагрева детали по толщине можно использовать предварительный нагрев или двухсторонний нагрев (например наружным и внутренним индуктором), что позволяет при тех же режимах (Т нагрева, V мм/с), для толстого цилиндра получить необходимую деформацию. Пример. Для обеспеченгш способа восстановления детали 1 используют специальную установку, в состав которой входят источник 2 нагрева в виде одновиткового индуктора, ТВЧ, источник 3 охла- ждения, устройство 4 для врашенгия и перемещения детали 1. Процесс осуществляется следующим образом. Чугунная деталь - ги-льза дв гателя ЯМЗ с внутренним диаметром 13О мм, толщиной стенки 9 мм, высотой 287 мм, устанввливаётся на стол уст ройства 4 вращения и перемещения. Затем со скоростью 1,5 мм/с относител1#но индуктора гильза перемешается с непрерывно-последовательным нагревом внутренней поверхности до и охлаждением струями воды с тед перату рой 2ОС и расходом 15 л/мин. При этом величина радиальной деформации Е составляет в среднем 0,7 мм. Затрата подготовительного, основного и заключительного времени на восст ановление одной гильзы составляет 2 мин. Предлагаемый способ восстановления д талей по сравнению с известным обесп ечивает качественное восстановление полых д талей из стали и чугуна, прост осущест влении, производителен, не требует дорогостоящих и дефицитных материалов, обе печивает боташую экономию металла. Применение предлагаемого способа восстановления гильз цшгандров дает эко примерно 15-25 руб. на один oTpe-jj монтированный двигатель. Формула изобретения 1.Способ восстановления изношенной внутренней цилиндрической поверхности преимущественно стальных и чугунных деталей типа гильз цилиндров внутреннего сгорания путем создания градиента температур посредством воздействия на деталь источников нагрева и охлаждения, отличающийся тем, что, с целью повышения качества восстановления, градиент температур создают в стенке детали непрерывно-последовательно вдоль оси детали. 2.Способ по п. 1, отличающийся тем, что при создании градиента температур деталь нагревают, например, током высокой частоты, а охлаждают, например, струями воды. 3.Способ по пп. 1 и 2, отличающийся тем, что нагрев и охлаждение ведут в процессе перемещения детали относительно источников со скоростью не более 3-4 мм/с, при этом температуру нагрева устанавливают не более 870-920 С. Источники информации, принятые во внимание при экспертизе 1. Вологдин В. П. Применение ТВЧ в промышленности. - Промышленная эне.ргетика, 1946, № 3 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЧУГУНА | 1998 |

|

RU2151678C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2000 |

|

RU2181650C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЛИЦЕВЫХ ВТУЛОК | 2001 |

|

RU2198776C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ГИЛЬЗ | 1991 |

|

RU2025247C1 |

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| Способ восстановления внутренних цилиндрических поверхностей чугунных деталей | 1987 |

|

SU1468932A1 |

о;

Фиг. 2

б)

Фиг.3

С;2

Авторы

Даты

1982-10-30—Публикация

1980-08-19—Подача