Изобретение относится к термической обработке, преимущественно к термической обработке чугунных цилиндрических деталей, в частности цилиндров насосов, тормозных цилиндров гидросистемы автомобилей, гильз цилиндров двигателей внутреннего сгорания.

Цель изобретения - снижение брака деталей по трещинам и отбелу.

Чугунную цилиндрическую деталь, имеющую внутреннюю рабочую поверхность, подлежащую восстановлению, нагревают индукционным методом в процессе перемещения ее относительно индуктора до температуры 710-790 С, охлаждают со скоростью 150-200 град/с.

Восстановление внутренних цилиндрических чуг-унных деталей предлагаемым способом производится следующим образом.

Деталь устанавливают так, чтобы нижний торец ее находился в зоне нагрева кольцевого индуктора, затем подают напряжение на индуктор и нижний торец заготовки.нагревают до 710-970 С, затем заготовку перемещают с помощью стола вниз, вдоль индуктора с одновременной подачей воды с кольцевой спрейер, расположенный ниже индуктора, обеспечивающей охлаждение нагретой части струя ми воды.

Подъем заготовки относительно нагревателя-индуктора и кольцевого спрейера с такой скоростью, при которой обеспечивается нагрев части заготовки, находящейся в зоне действия

42

О) 00 СО ОО ГС

31468

индуктора, до температур ТЮ-УЭС С. Эта скорость зависит от размеров заготовки и мощности индуктора и колеблется в пределах 1-4 мм/с. Ско- рость охлаждения заготовки, которая колеблется в пределах 150-200 град/с и зависит от марки (структуры) чугуна, устанавливается расходом воды. Скорость охлаждения заготовки, на- ходящаяся в пределах 150-200 град/с, обеспечивается расходом воды, равным 50-80 л.мин/м охлаждаемой поверхности.

Предложенный способ позволяет восстанавливать внутренний размер изношенных или забракованных по размерной точности заготовок (изменение радиуса внутренней поверхности) на 0,4-0,9%..

Оптимальной температурой нагрева детали принята температура, при которой достигается максимальная величина восстановления, отсутствуют трещины и отбел в заготовке.

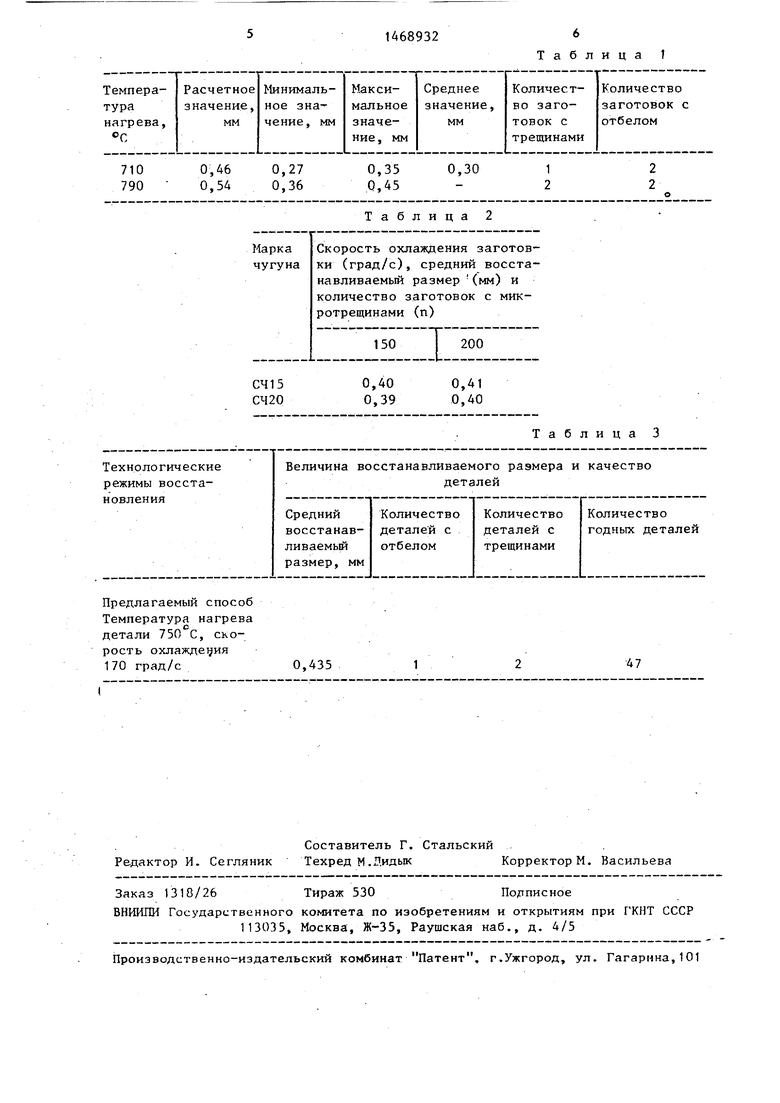

Отработка оптимальной температуры нагрева заготовки производится на опытной партии изношенных гильз цилиндров Д-50 в количестве 100 шт. Вунтренний диаметр заготовки 110 мм, толщина стенки 12 мм, высота 240 мм. Источник нагрева и охлаждения размещены снаружи заготовки. Источник охлаждения размещен под источником нагрева. Расход воды при охлаждении составил 80 л/мин, что соответствуе скорости охлаждения около 170 град./с Результаты отработки представлены в табл. 1.

При нагреве до температур, мень- ших 710°С, восстанавливаемый размер значительно уменьшается (,1 мм). При нагрере деталей свыше увеличивается вероятность образовани трещин и отбела.,

Отработка оптимальной скорости охлаждения чугунных заготовок проводилась при восстановлении партий гильз цилиндров Д-50, отлитых из чугунов марок СЧ15, СЧ20 по 10 заготовок из каждой марки чугуна. Результаты отработки оптимальной скорости охлаждения приведены в табл. 2.

Таким образом, скорость охлаждения восстанавливаемых деталей для заготовок из чугуна СЧ15, СЧ20 равна 150-200 град/с. Снижение скорости охлаждения ниже 150 град/с для чугунов марок СЧ15 и СЧ20 приводит к уменьшению восстанавливаемого размера из-за недостаточных термических напряжений, вызывающих пластическую деформацию сплава. Увеличение скорости охлаждения свыше 200 град/с повьш1ает вероятность образования микротрещин в детали (табл. 2).

В лабораторных условиях Украинской сельскохозяйственной академии восстановлено 50 гильз далиндров Д-50 из чугуна марки СЧ-20. Партия восстановлена предлагаемым способом. Технологические режимы и результаты восстановления приведены в табл. 3.

Данные табл. 3 позволяют сделать вывод, что предлагаемый способ обепечивает снижение брака восстанавливаемых деталей по отбелу и трещинам на 16%.

Формула изобретени

Способ восстановления внутренни цилиндрических поверхностей чугунны деталей, включающий непрерывно-последовательный индукционный нагрев и оХпаждение водой, о т л и ч а ю- щ и и с я тем, что, с целью снижения брака деталей по трещинам и отбелу, нагрев ведут до 710-790 С, а охлаждение со скоростью 150- 200 град/с.

Темпера-Расчетное Минималь-Макси-СреднееКоличест-Количество

туразначение, ное зна-мальноезначение,во загс-заготовок с

нагрева, мм чение, ммзначе- ммтовок сотбелом

Сние, ммтрещинами

7100,460,270,350,3012

790 0,540,360,45-22

о

Таблица2

Марка Скорость охлаждения заготовчугуна ки (град/с), средний восстанавливаемый размер (мм) и количество заготовок с микротрещинами (п)

150200

СЧ150,400,41

СЧ200,390,40

ТаблицаЗ

Технологические Величина восстанавливаемого размера и качество

режимы восста-деталей

новления

СреднийКоличество Количество Количество

восстанав-деталей с деталей с годных деталей

ливаемыйотбелом трещинами размер, мм

Предлагаемый способ Температура нагрева

д

детали 750 С, скорость охлаждения 170 град/с0,435 1247

Составитель Г. Стальский . Редактор И. Сегляник Техред М.Дидык КорректорМ. Васильева

Заказ 1318/26Тираж 530Подписное

БНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва:, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления внутренних поверхностей цилиндрических стальных деталей | 1985 |

|

SU1341223A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 1991 |

|

RU2026370C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ ДВИГАТЕЛЕЙ | 2000 |

|

RU2181650C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ГИЛЬЗ | 1991 |

|

RU2025247C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

| Способ изготовления чугунных заготовок | 1986 |

|

SU1446177A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| Способ восстановления рабочей поверхности гильз цилиндров двигателей внутреннего сгорания | 2022 |

|

RU2805530C1 |

Способ восстановления внутренних цилиндрических поверхностей чугунных деталей относится к области термической обработки,преимущественно к термической обработке чугунных цилиндрических деталей,в частности цилиндров насосов,тормозных цилиндров гидросистемы автомобилей,гильз цилиндров двигателей внутреннего сгорания. Целью изобретения является снижение брака , заготовок по трещинам и отбелу. Способ восстановления внутренних цилиндрических поверхностей чугунных деталей включает нагрев заготовки индукционным методом до температуры 710- 790 С и охлаждение со скоростью 150-200 С. Способ обеспечивает снижение брака по отбелу и трещинам на 16%. 3 табл. с О)

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-20—Подача