Изобретение относится к электрическому рельсовому транспорту, а именно к устройствам диагностики токоприемников электроподвижного состава.

Известно устройство измерения поперечной жесткости токоприемника, содержащее станину, на которой установлен блок нагружения верхнего шарнира токоприемника заданным по величине горизонтальным усилием, параллельным продольной оси полоза; связанный с блоком регистрации датчик смещения верхнего шарнира относительно ненагруженного состояния токоприемника в направлении и под действием упомянутого усилия.

Известное устройство предполагает использование ручного труда при проведении измерений, присутствуют субъективные ошибки при оценке параметра, а также не позволяет производить измерения на крыше подвижного состава. Необходимость оценки поперечной жесткости заключается в том, что токоприемник в процессе эксплуатации испытывает значительные воздействия при боковом ветре, поперечных колебаниях локомотива, а также возникают дополнительные поперечные нагрузки при взаимодействии изношенного полоза токоприемника с контактным проводом. Несоответствие значения поперечной жесткости допустимым нормам может привести к поломкам как токоприемника, так и контактаной сети вследствие схода провода с полоза токоприемника.

Цель изобретения - повышение производительности труда за счет автоматизации процесса измерения поперечной жесткости токоприемника.

Указанная цель достигается тем, что блок нагружения верхнего шарнира снабжен приводом, который сочленен с толкателем, оснащенным датчиком касания толкателя с верхним шарниром, выход которого соединен с входом блока регистрации. Привод связан с блоком управления и выполнен с возможностью фиксации толкателя за пределами очертаний токоприемника в плане. На станине закреплен ограничитель высоты подъема токоприемника.

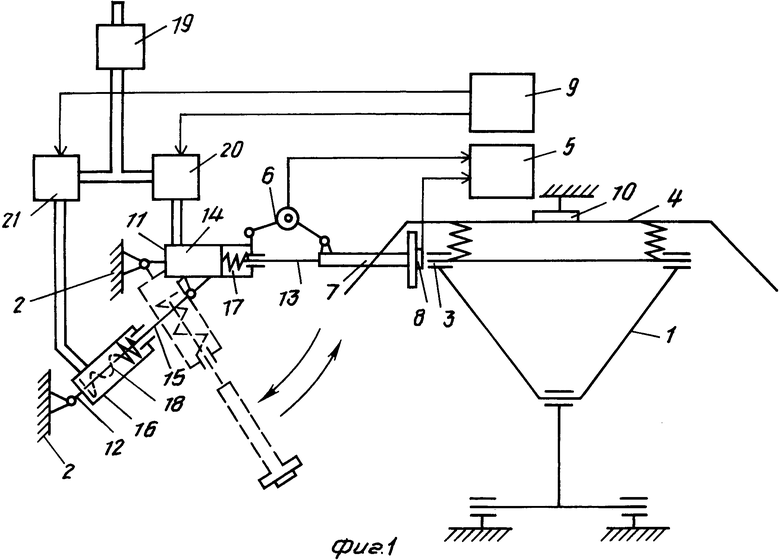

На фиг.1 представлена схема предлагаемого устройства; на фиг.2 - то же, вид сверху.

Устройство измерения поперечной жесткости токоприемника 1 содержит станину 2, на которой установлен блок нагружения верхнего шарнира 3 токоприемника 1 заданным по величине горизонтальным усилием, параллельным продольной оси полоза 4; связанный с блоком регистрации 5 датчик смещения 6 верхнего шарнира 3 относительно ненагруженного состояния токоприемника 1 в направлении и под действием усилия. Блок нагружения верхнего шарнира 3 снабжен приводом, который сочленен с толкателем 7, оснащенным датчиком касания 8 с верхним шарниром 3, выход которого соеинен с входом блока регистраци 5. Привод связан с блоком управления 9 и выполнен с возможностью фиксации толкателя 7 в двух положениях: рабочем, соответствующем нагруженному состоянию токоприемника 1, и нерабочем, соответствующем фиксации толкателя 7 за пределами очертаний токоприемника 1 в плане. На станине 2 закреплен ограничитель 10 высоты подъема токоприемника 1. Толкатель 7 выполнен в виде замкнутого плоского прямоугольного контура, плоскость которого в рабочем положении толкателя 7 горизонтальна, а линейные размеры просвета контура больше размеров в плане, соответственно, между крайними точками полоза 4 в направлении, перпендикулярном его оси, и между верхним шарниром 3 и крайней точкой рога полоза 4 токоприемника 1. Привод блока нагружения выполнен в виде основного 11 и вспомогательного 12 пневмоцилиндров так, что шток 13 основного 11 сочленен с толкателем 7. Корпус 14 шарнирно соединен со станиной 2 с возможностью вращения вокруг горизонтальной оси в плоскости, проходящей через ось толкателя 7. Шток 15 и корпус 16 вспомогательного 12 шарнирно сочленены с корпусом 14 основного 11 пневмоцилиндра и станиной 2.

Цилиндры 11 и 12 оснащены возвратными пружинами 17 и 18, а подпоршневое пространство каждого из них соединено с источником сжатого воздуха 19 через электропневматические клапаны 20 и 21, входы которых связаны с выходом блока управления 9. Блок управления 9 выполнен в виде двух реле времени, оснащенных различными уставками срабатывания. Датчик касания 8 выполнен в виде конечного выключателя, а датчик смещения 6 верхнего шарнира 3 - в виде переменного сопротивления, корпус которого сочленен с корпусом 14 основного 11 пневмоцилиндра, а подвижная часть - с толкателем 7.

Устройство работает следующим образом.

После установки устройства перпендикулярно продольной оси полоза 4 токоприемника 1 и при наличии сжатого воздуха от источника 19 по команде блока управления 9 толкатель 7 поднимается в горизонтальное положение (на уровне верхнего шарнира 3). При этом через соответствующее реле времени блока управления 9 подается сигнал на электропневматический клапан 21 вспомогательного пневмоцилиндра 12, выдвигается его шток 15 и поднимает основной пневмоцилиндр. После этого от блока управления 9 подается сигнал на вход электропневматического клапана 20 и выдвигается шток 13 основного 11 пневмоцилиндра, который толкателем 7 воздействует на верхний шарнир токоприемника 1. Измерение параметра начинается с момента включения датчика касания 8 толкателя 7 (контакт с верхним шарниром). При этом посредством датчика смещения 6 измеряется значение отклонения верхнего шарнира 3. Горизонтальное усилие, воздействующее на верхний шарнир 3 токоприемника 1 задается давлением в пневмоцилиндре 11.

По окончании проверки шток 13 пневмоцилиндра 11 возвращается в исходное состояние и по команде реле времени блока управления 9 на электропневматический клапан 21 шток 15 возвращает пневмоцилиндр 11 с толкателем 7 в нерабочее положение - за пределы очертаний токоприемника в плане. Толкатель выполнен в виде замкнутого плоского прямоугольного контура с целью возможности проверки им различных типов токоприемников (однополозных, двухполозных, рамных и т.д.) грузовых и пассажирских локомотивов.

Все элементы предложенного устройства просты в изготовлении. Наличие привода убирания устройства за пределы очертаний токоприемника позволяет производить проверку на крыше локомотива, а рамный толкатель позволяет контролировать все типы полозов.

Технико-экономическая эффективность изобретения заключается в повышении качества профилактических и ремонтных работ, связанных с обслуживанием токоприемников, а также в исключении ручного труда при их проверке, снижении эксплуатационных расходов, связанных с задержками поездов из-за поломок токоприемников.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ СТАТИЧЕСКОЙ ХАРАКТЕРИСТИКИ НАЖАТИЯ ТОКОПРИЕМНИКА | 1991 |

|

RU2023602C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕРКИ ЧАСТОТНОЙ ХАРАКТЕРИСТИКИ ТОКОПРИЕМНИКА | 1991 |

|

RU2025312C1 |

| Токоприемник | 1989 |

|

SU1749072A1 |

| ТОКОПРИЕМНИК ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1991 |

|

RU2025315C1 |

| УСТРОЙСТВО ТОКОСЪЕМА ДЛЯ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1991 |

|

RU2025313C1 |

| Токоприемное устройство | 1990 |

|

SU1801808A1 |

| Токоприемник электроподвижного состава | 1984 |

|

SU1234247A1 |

| ТОКОПРИЕМНИК ЭЛЕКТРОПОДВИЖНОГО СОСТАВА | 1991 |

|

RU2050292C1 |

| Устройство для контроля положения полоза токоприемника | 1989 |

|

SU1632822A1 |

| Токоприемник Позднякова О.И. для электроподвижного состава | 1988 |

|

SU1676857A1 |

Использование: для диагностики токоприемников электроподвижного состава. Сущность изобретения: устройство содержит датчик смещения верхнего шарнира, блок регистрации, ограничитель высоты подъема токоприемника. Блок горизонтального нагружения верхнего шарнира токоприемника включает в себя привод, сочлененный с толкателем. Имеются датчик касания толкателя с верхним шарниром токоприемника и узел управления. 6 з.п. ф-лы, 2 ил.

| Токоприемники электроподвижного состава магистральных железных дорог | |||

| Вентиляционная печь, обогреваемая примусом | 1928 |

|

SU12058A1 |

| М.: Государственный комитет СССР по стандартам, с.10. | |||

Авторы

Даты

1994-12-30—Публикация

1991-02-05—Подача