Изобретение относится к металлургии и может быть использовано для получения листовой анизотропной электротехнической стали (АЭС), в том числе кремнистой стали с ребровой текстурой (110) [001].

К анизотропной электротехнической стали предъявляются следующие основные требования: высокая магнитная проницаемость, минимальные магнитные потери при перемагничивании, высокая магнитная индукция. Эти требования выполняются только при наличии в стали острой ребровой текстуры, которая формируется в процессе вторичной рекристаллизации, протекающей во время высокотемпературного отжига.

Известны различные способы получения анизотропной электротехнической стали [1-3].

В способе [1] добиваются повышения уровня магнитных свойств за счет оптимизации плавочного химического состава, при этом содержание углерода в стали корректируют в зависимости от содержания марганца в пределах 0,30-0,50 маc. %.

В способе [2] предлагается легировать сталь при выплавке алюминием до содержания 0,015-0,030%, а при отжиге стали конечной толщины до температур вторичной рекристаллизации производят ее насыщение азотом. При этом происходит формирование частиц фазы-ингибитора AlN. Данный способ стабилизирует процесс вторичной рекристаллизации.

Способ [3] включает операцию дрессировки полос стали после низкотемпературного отжига. В результате дрессировки отожженных полос происходит увеличение плотности ингибиторной фазы за счет более интенсивного выделения из твердого раствора медьсодержащей фазы и снижение плоскостности полос перед нанесением защитного покрытия, что создает благоприятные предпосылки для протекания вторичной рекристаллизации и получения однородного грунтового слоя в процессе высокотемпературного отжига.

Указанные известные способы позволяют улучшить эксплуатационные свойства АЭС, однако, не создают в АЭС ребровую текстуру достаточной остроты и, таким образом, не обеспечивают максимально возможного повышения уровня магнитных свойств, в том числе - магнитной индукции.

В качестве прототипа выбран способ производства холоднокатаной АЭС [4], наиболее близкий по технической сущности к предлагаемому и включающий выплавку, разливку, горячую прокатку, неоднократную холодную прокатку с промежуточными отжигами, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги. Данный способ обеспечивает протекание вторичной рекристаллизации с образованием крупных зерен, однако, не повышает остроту ребровой текстуры (110)[001] и, следовательно, не приводит к улучшению магнитных свойств АЭС.

В основу изобретения положена задача создания способа обработки АЭС, обеспечивающего повышение магнитной индукции в слабых магнитных полях (в частности B800) за счет создания в ней острой кристаллографической текстуры (110)[001].

Поставленная задача решается тем, что в известном способе производства холоднокатаной электротехнической анизотропной стали, включающем выплавку, разливку, горячую прокатку, неоднократную холодную прокатку с промежуточными отжигами, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги, перед холодной прокаткой стали на конечную толщину проводят деформацию участков стали, например, локальной осадкой, на глубину, определяемую по формуле hoc≤hисх-hкон, где hoc - глубина осадки, hисх - исходная толщина ленты, hкон - конечная толщина ленты. Причем локальную деформацию осуществляют, например, стальными шариками диаметром не более 10 мм, расположенными на расстоянии не более 250 мм друг от друга.

Суть изобретения заключается в следующем. Острота ребровой текстуры определяется ориентированным зарождением и ориентированным ростом зерен. Чем больше в структуре первичной рекристаллизации зерен с идеальной ориентировкой (110)[001], которые становятся зародышами вторичной рекристаллизации, тем острее ребровая текстура в стали. Чем больше в текстуре первичной рекристаллизации компоненты {111}<112>, которая наиболее благоприятна для роста зародышей с идеальной ориентировкой (110)[001], тем острее ребровая текстура в стали. Управление остротой ребровой текстуры представляет собой сложную технологическую задачу, так как на текстуру вторичной рекристаллизации оказывают влияние структурные и текстурные преобразования при всех технологических переделах сквозного цикла производства АЭС.

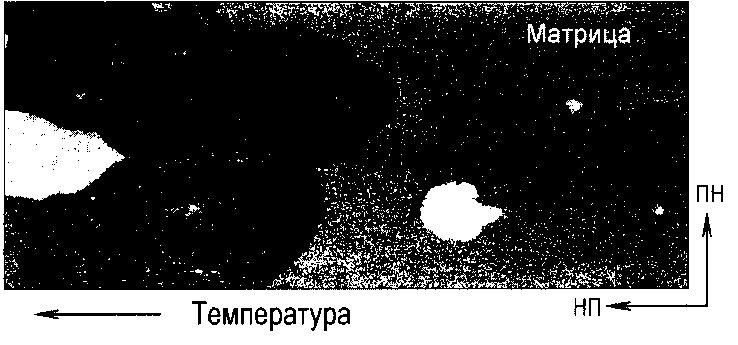

При производстве АЭС по предлагаемому способу локальные объемы металла деформируются по схеме: осадка+растяжение+прокатка, а остальной металл - только прокаткой. В локальных объемах, претерпевших сложную комбинированную деформацию, текстура изменяется, что оказывает влияние на формирование структуры и текстуры при первичной и вторичной рекристаллизации. Зерна вторичной рекристаллизации появляются в первую очередь в местах локальной осадки, расположенных в шахматном порядке, что четко видно на полоске стали после высокотемпературного градиентного нагрева, представленной на чертеже. Ориентировка зерен вторичной рекристаллизации, определенная по фигурам травления, близка к идеальной (110)[001]; разрастаясь, эти зерна и создают острую ребровую текстуру в стали.

Параметры, заявленные в формуле, а именно: глубина осадки, не превышающая разницу между исходной и конечной толщиной стали, а также величина диаметра и взаимное расположение деформирующих шариков, являются оптимальными, т.е. необходимыми и достаточными для получения технического результата, на достижение которого направлено предлагаемое изобретение.

ПРИМЕР ОСУЩЕСТВЛЕНИЯ СПОСОБА

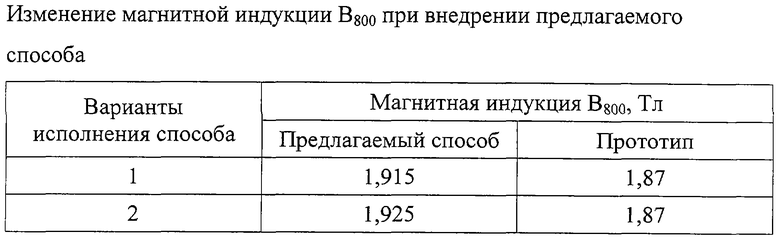

Выплавка, разливка и горячая прокатка АЭС до толщины 2,5 мм были проведены на Магнитогорском металлургическом комбинате, последующие операции - на “ВИЗ-Сталь” (г. Екатеринбург). Горячекатаную ленту промышленной АЭС толщиной 2,5 мм в холодную прокатывают до толщины 0,7 мм и подвергают отжигу при 850° С 5 мин в атмосфере влажного водорода. Во время отжига протекают процессы обезуглероживания и первичной рекристаллизации. После чего вырезают полоски 0,7× 40× 150 мм, на которых производят локальную деформацию шариками ⊘ 2,5 мм глубиной 0,3 мм на расстоянии 50 мм друг от друга (вариант 1) и ⊘ 5 мм глубиной 0,2 мм на расстоянии 100 мм (вариант 2). Далее проводят холодную прокатку до конечной толщины 0,3 мм, вырезают образцы 0,3× 30× 280 мм и отжигают их при 1150° С (скорость нагрева 30° /час) в азотоводородной смеси. В процессе отжига происходило азотирование стали за счет добавленного в антисварочное покрытие нитрида кремния Si3N4. После завершающей обработки проводили измерение магнитных свойств. Результаты измерений приведены в таблице.

Приведенные результаты показывают, что обработка стали согласно предлагаемому способу обеспечивает существенное и стабильное повышение магнитной индукции B800 (с 1,87 до 1,92 Тл) за счет повышения остроты текстуры (110)[001].

ЛИТЕРАТУРА

1. Цырлин М.Б. и др. Анизотропная электротехническая сталь и способ ее получения. RU 2181786 С1, 27.04.2002.

2. Франценюк И.В. и др. Способ производства электротехнической стали RU 2024622 С1, 15.12.1994.

3. Мамонов В.Н. и др. Способ производства анизотропной электротехнической стали. RU 2098493 С1, 10.12.1997.

4. Цырлин М.Б. и др. Способ производства холоднокатаной электротехнической анизотропной стали. RU 2180356 С1, 10.03.2002- прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электротехнической анизотропной стали | 2016 |

|

RU2633868C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348704C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 2019 |

|

RU2701606C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180357C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ПОВЫШЕННОЙ ПРОНИЦАЕМОСТЬЮ | 2006 |

|

RU2348705C2 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2199594C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2159821C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2019 |

|

RU2701599C1 |

Изобретение относится к черной металлургии и может быть использовано при производстве листовой анизотропной электротехнической стали, в том числе кремнистой стали с ребровой текстурой (110) [001]. В основу изобретения положена задача создания способа производства анизотропной электротехнической стали, обеспечивающего улучшение магнитных свойств стали, в частности повышение магнитной индукции. Для решения этой задачи в способе, включающем выплавку, разливку, горячую прокатку, неоднократную холодную прокатку с промежуточными отжигами, обезуглероживающий отжиг, азотирование, высокотемпературный и выпрямляющий отжиги, перед холодной прокаткой на конечную толщину проводят деформацию участков стали, например локальной осадкой на глубину hос≤hисх-hкон, где hисх и h кон - соответственно исходная и конечная толщина ленты. 1 з.п. ф-лы, 1 ил., 1 табл.

hос≤hисх-h кон,

где hос - глубина осадки;

hисх - исходная толщина ленты;

hкон - конечная толщина ленты.

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2182181C1 |

| Способ обработки металлических изделий | 1990 |

|

SU1731841A1 |

Авторы

Даты

2004-10-10—Публикация

2003-03-03—Подача