Изобретение относится к металлургии легированных сталей с особыми физическими свойствами и может быть использовано в различных отраслях машиностроения при производстве современного энергетического и другого виброактивного оборудования.

Известны нержавеющие стали и сплавы, применяемые как конструкционный материал в машиностроительных отраслях промышленности (стали марок 08Х17Т, 08Х18Т1 и ЧС-76, ГОСТ 5632-72 [1]).

Однако известные марки сталей не отвечают требованиям, предъявляемым к конструкционным материалам для изделий судового и энергетического машиностроения.

Проведенный анализ отечественной и зарубежной патентной литературы показал, что наиболее близкой по технической сущности и составу компонентов к заявляемой композиции является хромистая ферритная сталь марки ЧС-76 (1), содержащая, мас. % : Углерод ≅ 0,01 Кремний ≅ 0,5 Марганец ≅ 0,7 Хром 24-26 Титан 0,1-0,3 Ниобий 0,1-0,3 Алюминий 0,1-0,2 Железо Остальное

Сталь марки ЧС-76 предназначена для изготовления ненагруженного оборудования, работающего в условиях химического производства. Однако известный материал не обладает требуемым уровнем демпфирующих свойств, что снижает виброакустические характеристики и общий ресурс работы виброактивных элементов энергетического оборудования.

Целью изобретения является создание стали, обладающей более высокими демпфирующими и коррозионными свойствами.

Улучшение демпфирующих и коррозионных свойств стали обеспечивает повышение эксплуатационной надежности и ресурса работы оборудования, например упругих элементов антивибраторов и других средств вибропогашения и вибропоглощения.

Поставленная задача достигается введением в состав заявленной композиции добавок молибдена. Содержаниве серы и фосфора находится на уровне аналога и не превышает 0,015% каждого.

Предлагается сталь, содержащая, мас. % : Углерод 0,005-0,02 Кремний 0,1-0,5 Марганец 0,15-0,3 Хром 15,0-18,0 Молибден 0,5-0,7 Алюминий 0,3-0,7 Титан 0,1-0,3 Ниобий 0,1-0,3 Железо Остальное Соотношение указанных легирующих элементов выбрано таким, чтобы сталь после термической обработки обеспечивала требуемый уровень и стабильность демпфирующих свойств, а также подавление склонности металла к локальным видам коррозии.

Введение в заявляемую композицию легирующих добавок молибдена в указанном соотношении с другими элементами улучшает ее структурную стабильность и положительно влияет на повышение важнейших физико-механических и служебных свойств металла, определяющих эксплуатационную надежность конструкций вибродемпфирующих устройств. Введение молибдена выше предела растворимости, указанного в изобретении, повышает склонность стали к межкристаллитному растрескиванию в водных растворах хлоридов и щелочей. Содержание молибдена ниже заявленного снижает сопротивление стали против коррозионного растрескивания, щелевой и питтинговой коррозии в хлоридсодержащих средах.

Полученный более высокий уровень физико-механических и служебных свойств стали обеспечиваетcя комплексным легированием заявляемой композиции в указанном соотношении с другими элементами.

В ЦНИИ КМ "Прометей" и ЦНИИ ЧМ совместно с другими предприятиями и заводами в соответствии с планом научно-исследовательских работ отрасли в обеспечении выполнения постановления Правительства СССР по программе ГКНТ "Перспективные материалы" и Решения Минсудпрома СССР от 28.02.90 N 8-2115 проведен комплекс опытно-промышленных работ по выплавке, пластической и термической обработке нержавеющей ферритной стали с высокими демпфирующими свойствами.

Выплавку слитков заявляемой стали производили в лабораторных и производственных печах вакуумным, индукционным и плазменно-дуговым методами. Обработку давлением и термическую обработку производили на кузнечно-прессовом и термическом оборудовании указанных предприятий.

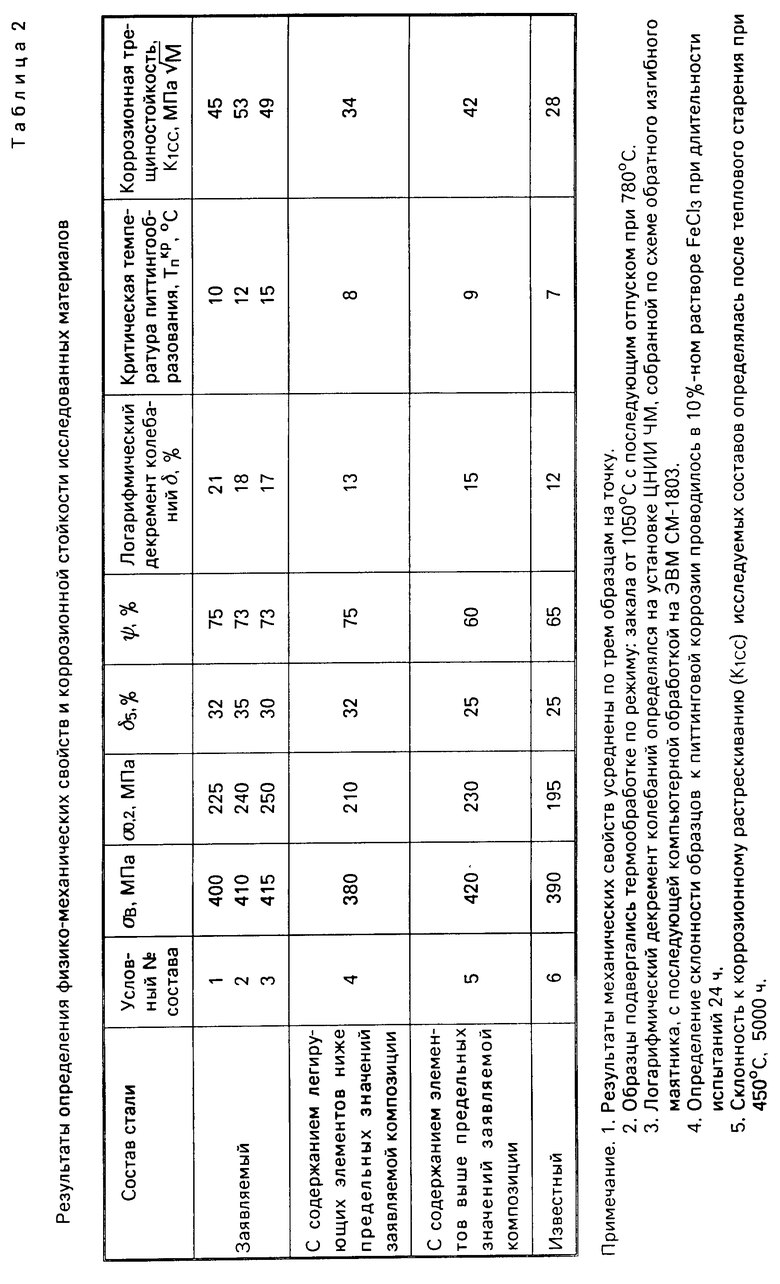

Определены основные физико-механические свойства и коррозионная стойкость заявляемого и известного составов.

Химический состав исследованных материалов, а также результаты определения необходимых свойств и характеристик представлены в табл.1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1992 |

|

RU2035524C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 1993 |

|

RU2039122C1 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| НЕРЖАВЕЮЩАЯ ФЕРРИТНАЯ СТАЛЬ | 1993 |

|

RU2040578C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ КОНСТРУКЦИЙ ВЫСОКОТЕМПЕРАТУРНЫХ УСТАНОВОК | 2008 |

|

RU2385360C1 |

Изобретение относится к металлургии, в частности к нержавеющей стали с высокой демпфирующей способностью, и может быть использовано в различных отраслях машиностроения при производстве современного энергетического и другого виброактивного оборудования. С целью повышения демпфирующих и коррозионных свойств сталь дополнительно содержит молибден при следующем соотношении компонентов, мас.%: углерод 0,005-0,02; кремний 0,1-0,5; марганец 0,15-0,3; хром 15,0-18,0; молибден 0,5-0,7; алюминий 0,3-0,7; титан 0,1-0,3; ниобий 0,1-0,3; железо остальное. 2 табл.

НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ ДЕМПФИРУЮЩЕЙ СПОСОБНОСТЬЮ, содержащая углерод, кремний, марганец, хром, титан, ниобий, алюминий, железо, отличающаяся тем, что она дополнительно содержит молибден при следующем соотношении компонентов, мас.%:

Углерод 0,005 - 0,02

Кремний 0,01 - 0,5

Марганец 0,15 - 0,3

Хром 15,0 - 18,0

Молибден 0,5 - 0,7

Алюминий 0,3 - 0,7

Титан 0,1 - 0,3

Ниобий 0,1 - 0,3

Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Левин Ф.Л., Горонкова А.Д., Фельдгандлер Э.Г | |||

| и др | |||

| Коррозионно-стойкие безникелевые и экономно-легированные никелевые стали в СССР и за рубежом | |||

| М., Черметинформация, 1984, вып.11, с.3-8. | |||

Авторы

Даты

1994-12-30—Публикация

1992-04-02—Подача