Изобретение относится к области производства легированных сталей, применяемых для изготовления трубопроводов (труб и арматуры), работающих в морской воде с твердыми частицами и нефтепродуктами в оборудовании для добычи полезных ископаемых и нефти со дна мирового океана.

В настоящее время наибольшее применение в качестве материала для трубопроводов транспортировки нефти при добыче на платформах в Северном море и в районах шельфа находят аустенитно-ферритные хромоникелевые стали с молибденом типа Х25Н5МЗ.

В качестве перспективных сталей рассматриваются стали с регулируемым фазовым превращением типа 17-4РН и 07Х16Н4Б.

Наиболее близкой по составу является высокопрочная коррозионно-стойкая сталь по патенту ФРГ DE 2616599 В2, опубликованному 21.10.1977, содержащая, мас.%:

Углерод - 0,001-0,12

Кремний - 0,2-1,5

Марганец - 0,5-8,0

Хром - 12,0-30,0

Никель - 2,0-16,0

Молибден - 0,1-5,0

Титан - 0,01-1,2

Ниобий - 0,01-1,6

Медь - 0,01-3,5

Азот - 0,01-0,35

Железо - Отальное

Известная сталь в пределах своего химического состава имеет нестабильную структуру (может изменяться от аустенитного до мартенситного класса). В связи с этим известная сталь в диапазоне содержания легирующих элементов, близком к пределам легирующих элементов предлагаемой стали, может обладать пониженной стойкостью к межкристаллитной коррозии, коррозионному растрескиванию и гидроабразивному износу, а также пониженной вязкостью разрушения.

Задачей изобретения является создание высокопрочной коррозионно-стойкой свариваемой стали, обладающей высокой стойкостью против гидроабразивного износа, межкристаллитной коррозии, коррозионного растрескивания, а также обладающей высокой вязкостью разрушения.

Поставленная задача достигается следующим соотношением компонентов, мас. %:

Углерод - 0,05-0,10

Кремний - 0,3-0,6

Марганец - 1,0-1,5

Хром - 14,0-16,0

Никель - 3,5-4,5

Молибден - 1,5-2,0

Титан - 0,15-0,35

Алюминий - 0,05-0,2

Азот - 0,01-0,05

Железо - Остальное

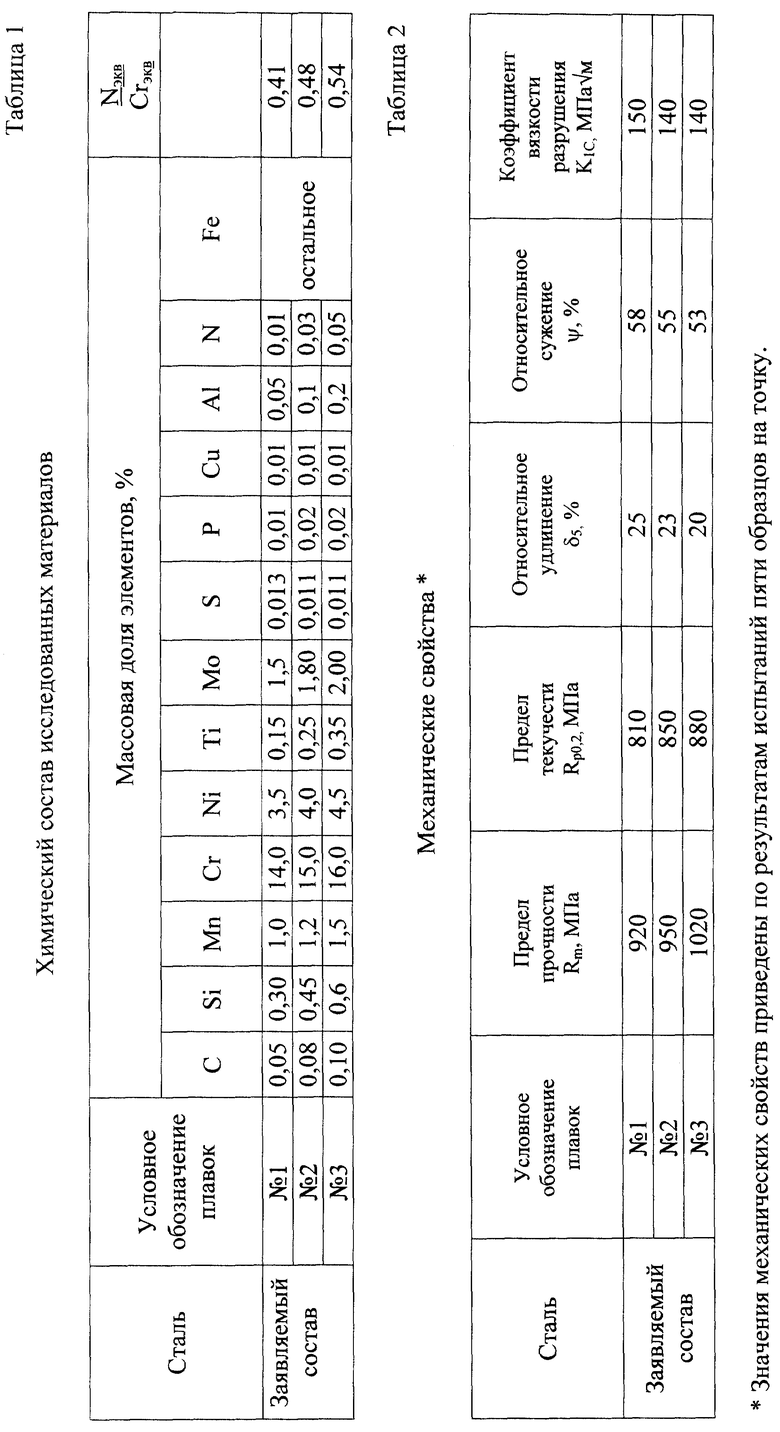

При этом отношение никелевого эквивалента, определенного по формуле Niэкв= 30(C+N)+Ni+1,5Мn, к хромовому эквиваленту, определенному по формуле Сrэкв= Сr+Мо+l, 5Si+4Ti+3,5А1, должно находиться в пределах Niэкв/Сrэкв= 0,40-0,55, а содержание примесных элементов не должно превышать следующих значений маc.%: сера ≤ 0,02, фосфор ≤ 0,03, медь ≤ 0,2.

При этом устанавливается оптимальное соотношение никелевого эквивалента к хромовому эквиваленту в пределах Niэкв/Сrэкв=0,40-0,55, что обеспечивает стойкость стали против межкристаллитной коррозии и технологичность при сварке. Так как при соотношении Niэкв/Сrэкв<0,40 снижается стойкость стали к межкристаллитной коррозии и коррозионному растрескиванию, а при соотношении Niэкв/Сrэкв>0,55 ухудшается стойкость стали против гидроабразивного износа.

Легирование титаном (в отсутствии ниобия) при производстве заготовок ограниченной массы экономически обосновано и в пределах 0,15-0,35% полностью выполняет функцию по обеспечению стойкости стали против межкристаллитной коррозии.

Наличие в заявляемой композиции добавок азота в указанном соотношении с углеродом и другими элементами улучшает ее структурную стабильность, способствует образованию при отпуске в достаточном количестве карбидных и нитридных фаз, термодинамически устойчивых в широком интервале температур технологических и сварочных нагревов, что способствует снижению структурной неоднородности и повышает сопротивление металла хрупкому разрушению в условиях статического и динамического нагружения. При этом обеспечение требуемого уровня прочностных и пластических свойств стали в состоянии после закалки и высокого отпуска достигается за счет формирования устойчивой дислокационной структуры, определяющей число активных плоскостей скольжения в процессе пластической деформации.

Важное значение для высокопрочных сталей мартенситного класса имеют форма и размер неметаллических включений. Наличие оставшегося алюминия обусловлено необходимостью регулирования формы и дисперсности образующихся избыточных фаз, в частности сфероидизацией оксидов и сульфидов. Кроме того, наличие алюминия снижает чувствительность металла к флокенообразованию и существенно улучшает технологичность заявляемой стали на стадии металлургического передела и сварки, повышая выход годного при получении полуфабрикатов и поковок.

Ограничение содержания примесей обеспечивает стойкость стали против межкристаллитной коррозии и технологичность при горячем переделе и сварке.

Выбор системы комплексного легирования заявляемой композиции предусматривает пониженную температуру начала образования аустенита при нагреве закаленной стали. В связи с этим оптимальной температурой отпуска заявляемой стали является температура 620oС, а получаемые в результате такого отпуска повышенные механические свойства увеличивают стойкость ее против гидроабразивного износа.

В лабораторных электродуговых печах были выплавлены опытные плавки (табл. 1) с содержанием легирующих элементов на нижнем (плавка 1), среднем (плавка 2) и верхнем (плавка 3) пределах заявляемой композиции.

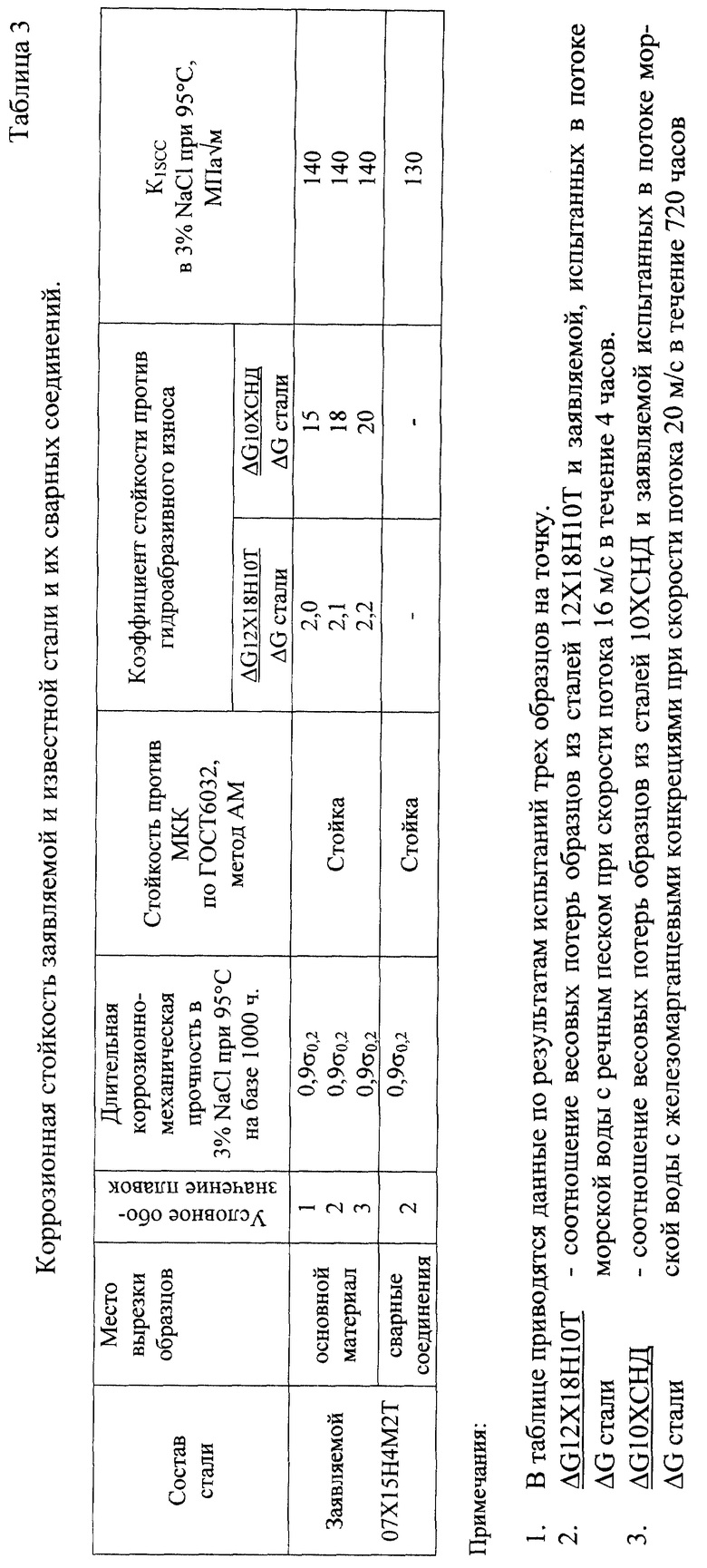

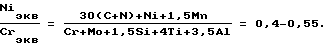

Результаты определения необходимых механических и служебных свойств стали и ее сварных соединений как материала для изготовления трубопроводов, работающих в морской воде, представлены в табл. 2 и 3.

Исследования свойств проводились на материале, термически обработанном по режимам: закалка 1080oС, отпуск 620oС.

Сварка производилась аргонодуговым способом с применением в качестве присадки прутков из заявляемой стали (сварные соединения подвергались высокому отпуску).

Испытания показали, что заявляемая сталь и ее сварные соединения обладают высокой стойкостью против гидроабразивного износа, межкристаллитной коррозии и коррозионного растрескивания, а также имеют высокую вязкость разрушения.

Заявляемая сталь представляет собой конкурентоспособный на мировом уровне материал для изготовления сварных трубопроводов добычи полезных ископаемых, нефти и газа со дна мирового океана.

Ожидаемый технико-экономический эффект от использования новой марки стали выразится в повышении эксплуатационной надежности и безопасности, а также общего ресурса работы создаваемых трубопроводов.

Литература

1. Гост 5632 "Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные", 1977, стр.6,7 (прототип).

2. Коррозионно-стойкие стали и сплавы для оборудования и трубопроводов АЭС. Киев: Наукова Дума, 1983, 144 стр.

3. Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок ПНАЭГ-7-008-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2003 |

|

RU2238831C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2001 |

|

RU2206632C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| ВЫСОКОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ДЕТАЛЕЙ И УЗЛОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2000 |

|

RU2183690C2 |

| ДВУХФАЗНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ В АГРЕССИВНЫХ СРЕДАХ | 2001 |

|

RU2203343C2 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

Изобретение относится к металлургии, а именно, к производству легированных сталей для изготовления труб и арматуры, работающих в морской воде с твердыми частицами и нефтепродуктами, и изготовления оборудования для добычи полезных ископаемых и нефти со дна океана. Предложена высокопрочная коррозионно-стойкая свариваемая сталь для трубопроводов, содержащая компоненты в следующем соотношении, мас.%: углерод 0,05-0,10; кремний 0,3-0,6; марганец 1,0-1,5; хром 14,0-16,0; никель 3,5-4,5; молибден 1,5-2,0; титан 0,15-0,35; алюминий 0,02-0,05; азот 0,01-0,05; железо остальное. При этом отношение никелевого эквивалента к хромовому эквиваленту находится в пределах Niэкв/Crэкв = [30(C+N)+Ni+1,5Mn] /(Cr+Mo+1,5Si+4Ti+3,5Al)=0,4-0,55. Содержание примесных элементов серы, фосфора и меди не превышает следующих значений, мас.%: сера ≤ 0,02; фосфор ≤ 0,02; медь ≤ 0,2. Техническим результатом изобретения является повышение стойкости против щелевой и питтинговой коррозии, гидроабразивного износа при сохранении уровня стойкости против межкристаллитной коррозии, коррозионного растрескивания и вязкости разрушения. 1 з.п. ф-лы, 3 табл.

Углерод - 0,05 - 0,10

Кремний - 0,3 - 0,6

Марганец - 1,0 - 1,5

Хром - 14,0 - 16,0

Никель - 3,5 - 4,5

Молибден - 1,5 - 2,0

Титан - 0,15 - 0,35

Алюминий - 0,02 - 0,05

Азот - 0,01 - 0,05

Железо - Остальное

при этом отношение никелевого эквивалента (Niэкв) к хромовому эквиваленту (Сrэкв) находится в пределах

2. Сталь по п. 1, отличающаяся тем, что содержание примесных элементов серы фосфора и меди не превышает следующих значений, мас. %:

Сера - ≤0,02

Фосфор - ≤0,02

Медь - ≤0,2

| УПРАВЛЯЮЩИЙ МОДУЛЬ ДЛЯ УСТРОЙСТВА ДЛЯ ИОННОЙ ИМПЛАНТАЦИИ | 2012 |

|

RU2616599C2 |

| ИГРУШКА-ПАРАШЮТ | 1926 |

|

SU5632A1 |

| Эрозионностойкая сталь | 1989 |

|

SU1664868A1 |

| Сталь | 1980 |

|

SU826645A1 |

| Сталь | 1981 |

|

SU949014A1 |

| Нержавеющая сталь | 1979 |

|

SU815069A1 |

| SU 648649, 28.02.1979 | |||

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071989C1 |

| US 4299623, 10.11.1981 | |||

| US 4374680, 22.02.1983. | |||

Авторы

Даты

2002-09-10—Публикация

2001-03-01—Подача