Изобретение относится к металлургии конструкционных сталей, конкретно к слабомагнитным (или немагнитным по международной классификации) коррозионностойким сталям, используемым для строительства сварных конструкций, способных работать, в том числе в условиях воздействия морской воды и сложного спектра нагрузок.

Известны низкоуглеродистые аустенитные азотсодержащие стали, легированные хромом, марганцем, никелем, имеющие добавки кремния, молибдена и других элементов. Такие стали могут сочетать в себе достаточно высокую прочность, пластичность, ударную вязкость в широком диапазоне температур (в том числе отрицательных), хорошую свариваемость и высокую работоспособность в составе сварных соединений с высокой антикоррозионной стойкостью. Некоторые из них, обладающие структурой аустенита, стабильного в условиях воздействия нагрузок и вызванных ими пластических деформаций, могут использоваться как слабомагнитные. Свойства и области применения сталей данного класса известны.

Из известных конструкционных сталей, имеющих высокую коррозионную стойкость и обладающих высокой прочностью, пластичностью и вязкостью в интервале температур (-50) 30оС, по составу компонентов наиболее близка к заявляемой стали известная сталь, которая содержит следующие компоненты: С менее 0,05 Cr 18,0-21,0 Mn 3,0-6,0 Ni 14,0-18,0 Si менее 1,0 Мо 2,7-3,7 N 0,20-0,35 Nb менее 0,25 Р не более 0,025 S менее 0,025 Fe Остальное и выбрана в качестве прототипа. С точки зрения возможности применения данной стали для строительства негативных сварных конструкций, способных работать в контакте с морской водой, названная сталь обладает рядом существенных недостатков. Например известная сталь характеризуется сравнительно невысоким гарантированным пределом текучести (30 кгс/мм2) в гомогенизированном состоянии. Между тем, для строительства целого ряда тяжелонагруженных конструкций необходимы стали с более высоким пределом текучести 40 кгс/мм2 и более. Пониженные прочностные свойства известной стали объясняются прежде всего тем, что минимальное содержание азота в ней составляет 0,20% При имеющемся в известной стали соотношении элементов (хрома, марганца, никеля) содержание азота не может быть увеличено без опасения развития процессов выделения газообразного азота при кристаллизации массивных отливок, слитков, а также при сварке стали. Действительно, при содержании хрома, марганца и молибдена на нижнем пределе (18,0; 3,0 и 2,7% соответственно), а никеля на верхнем 18% в стали выбранной композиции может быть растворено не более 0,30% N. При этом ниобий, также увеличивающий растворимость азота, не должен приниматься во внимание, так как в составе регламентируется только максимально допустимое содержание этого элемента и возможно производство стали без ниобия.

Обращает на себя внимание отсутствие в известной стали элементов, обеспечивающих дисперсность структуры (ниобий не принимается во внимание, так как он не является обязательной добавкой). Между тем известно, что аустенитные стали, содержащие Ni, Mn (особенно марганец), склонны к росту зерен при высокотемпературных нагревах (сварка, отжиг в процессе термообработки, тепловая правка, горячая штамповка и т.д.). Увеличение размера зерен сопряжено с повышением эффективной концентрации на границах вредных примесей (прежде всего, серы и фосфора), а также резкому ухудшению свойств (пластичности и ударной вязкости). Ввиду названных обстоятельств стали, подобные прототипу, могут применяться для изготовления сварных конструкций только при использовании малопроизводительных режимов сварки (малая погонная энергия), резком ограничении температурных режимов правки, штамповки и т.д. ). Следует отметить, что в известной стали может быть отмечено повышенное содержание серы (до 0,025%). Хорошо известно, что сульфиды (особенно пластинчатой формы) резко ухудшают стойкость пассивирующихся сталей к питтингообразованию. В составе известной стали отсутствуют элементы, глобулизирующие сульфиды. Известная сталь содержит избыточные количества молибдена и это может приводить к развитию процессов старения с выделением κ-фазы, схожей по отрицательному влиянию на пластичность и ударную вязкость с σ-фазой.

Целью изобретения является создание конструкционной слабомагнитной коррозионностойкой свариваемой стали с гарантированным пределом текучести более 40 кгс/мм2, предназначенной для строительства тяжелонагруженных сварных конструкций обладающей повышенной стойкостью против язвенной и щелевой коррозии, отсутствием склонности к коррозионному растрескиванию под напряжением.

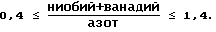

Поставленная задача достигается тем, что сталь, содержащая углерод, кремний, хром, никель, марганец, молибден, азот, ниобий, серу, фосфор и железо дополнительно легированная ванадием, кальцием и магнием, имеет следующее соотношение элементов, мас. Углерод 0,006-0,04 Кремний 0,30-0,90 Хром 18,0-22,0 Никель 13,0-16,0 Марганец 5,0-7,0 Молибден 2,0-2,5 Азот 0,25-0,40 Ниобий 0,15-0,25 Ванадий 0,006-0,25 Сера не более 0,020 Фосфор не более 0,030 Магний 0,001-0,010 Кальций 0,001-0,010 Железо Остальное при выполнении условия 0,4 ≅  ≅ 1,4

≅ 1,4

Требуемое повышение прочности с обеспечением гарантированных значений предела текучести более 40 кгс/мм2 достигается за счет увеличения содержания азота до 0,25-0,40 мас.

В целях увеличения усваиваемости азота жидким металлом при выплавке и предотвращения опасности выделения азота при сварке в новой стали по сравнению с прототипом увеличено содержание хрома и марганца, уменьшено содержание никеля и углерода, регламентировано содержание ниобия.

Эффект упрочнения достигается за счет равновесно растворенного азота, измельчения зерна за счет введения ниобия, ванадия, кальция и магния, а также упрочнения, вызываемого выделениями нитридов ниобия и ванадия.

Соотношения содержаний основных элементов хрома, никеля, марганца, молибдена и азота выбраны с учетом их влияния на  α -превращение и обеспечения очень высокой стабильности аустенитной структуры стали, что обуславливает низкие значения ее магнитной проницаемости μ<<1,01 и позволяет уверенно классифицировать ее как слабомагнитную.

α -превращение и обеспечения очень высокой стабильности аустенитной структуры стали, что обуславливает низкие значения ее магнитной проницаемости μ<<1,01 и позволяет уверенно классифицировать ее как слабомагнитную.

Низкое содержание углерода (0,04% и менее) обеспечивает высокую устойчивость новой стали против локальных видов коррозии, прежде всего питтингообразования, а также способствует повышению растворимости азота. По сопротивляемости питтингообразованию новая сталь близка к лучшим образцам коррозионностойких сталей типа Авеста-254, Поларит-774.

Никель стабилизирует аустенит и способствует релаксации микронапряжений за счет повышения энергии дефектов упаковки.

Последнее обстоятельство является особенно важным с точки зрения закономерностей зарождения и развития дефектов, а также энергоемкости этих процессов. Поэтому никельсодержащие стали отличаются повышенной сопротивляемостью растрескиванию при самых различных видах нагружений. По этим причинам сталь содержит по крайней мере 12% никеля. Однако, высокая стоимость никеля, а также его способность понижать растворимость азота в стали ограничивают верхний предел содержания Ni до 15-16%

Хром существенно влияет на предельную растворимость азота в стали, меру стабилизации аустенита и значения стационарного потенциала. Хром увеличивают стойкость стали против общей коррозии, хлоридного питтинга и щелевой коррозии. Согласно результатам проведенных исследований требуемые свойства стали обеспечиваются при содержании хрома 18-22%

Марганец, помимо стабилизации аустенитной структуры, увеличивает растворимость азота в стали и улучшает общую коррозионную стойкость хромо-никелевых сталей. Однако, марганец может инициировать образование σ-фазы, которая активно ухудшает пластические свойства стали и ее антикоррозионную стойкость. Высокомарганцовистые (более 15% Mn) стали экологически опасны с точки зрения их выплавки и сварки, поэтому содержание марганца в стали ограничивается 5-7%

Молибден усиливает коррозионную стойкость, особенно стойкость к хлоридному питтингу и щелевой коррозии, а также увеличивает растворимость азота в сталях. Поэтому предлагаемая сталь содержит не менее 1,6% молибдена. Вместе с тем, молибден относится к ферритообразующим элементам и способствует образованию σ-фазы. Установлено, что верхний предел содержания молибдена в стали должен составлять 2,5%

Кремний повышает стойкость стали к точечной и щелевой коррозии, улучшает обрабатываемость стали, является раскислителем при выплавке. Однако, кремний относится к элементам, расширяющим α-область и способствующим образованию σ-фазы. Поэтому содержание кремния в стали составляет 0,3-0,9% В сталь вводится ниобий в количестве 0,15-0,25% в целях:

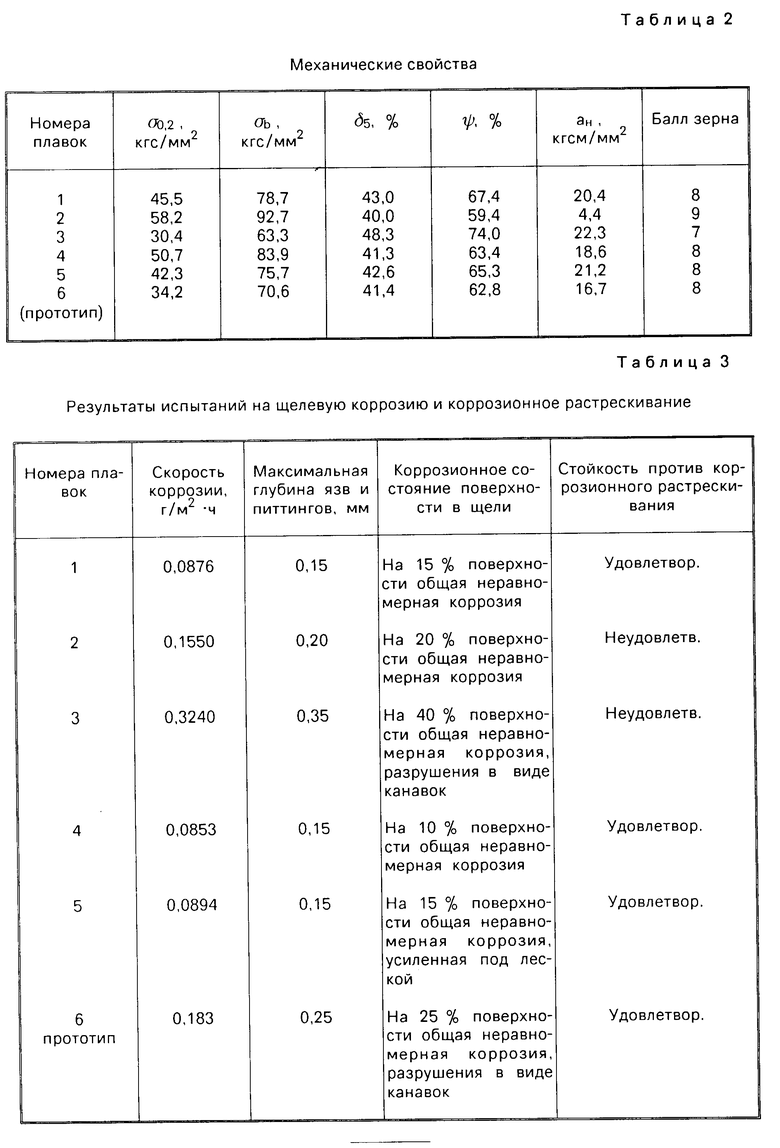

обеспечения заданного уровня значений предела текучести, (нитриды ниобия, наблюдаемые в стали, содержащей заданное количество ниобия и азота, обеспечивают после отжига увеличение значений предела текучести в среднем на 10 кгс/мм2 без изменения значений ударной вязкости (см. табл.2).

предотвращения склонности стали к МКК за счет связывания углерода в карбиды NbC на границах зерен.

Наряду с ниобием в сталь для измельчения зерна и повышения прочности вводится ванадий в количестве 0,006-0,25% Ввиду склонности ванадия к образованию нитридов существует возможность уменьшения эффективного содержания азота в твердом растворе и связанное с этим ухудшение стойкости стали против питтинга в тех случаях, когда содержание ванадия будет заметно отличаться от заданного. В целях предотвращения ухудшения свойств соотношение  должно находиться в пределах 0,4 ≅

должно находиться в пределах 0,4 ≅  ≅ 1,4.

≅ 1,4.

В условиях НЭК ЦНИИ КМ "Прометей" в 100 килограммовой индукционной печи была выплавлена серия опытных плавок. Сталь разливалась в 25-килограммовые слитки, которые ковались на сутунки и далее прокатывались на пластины.

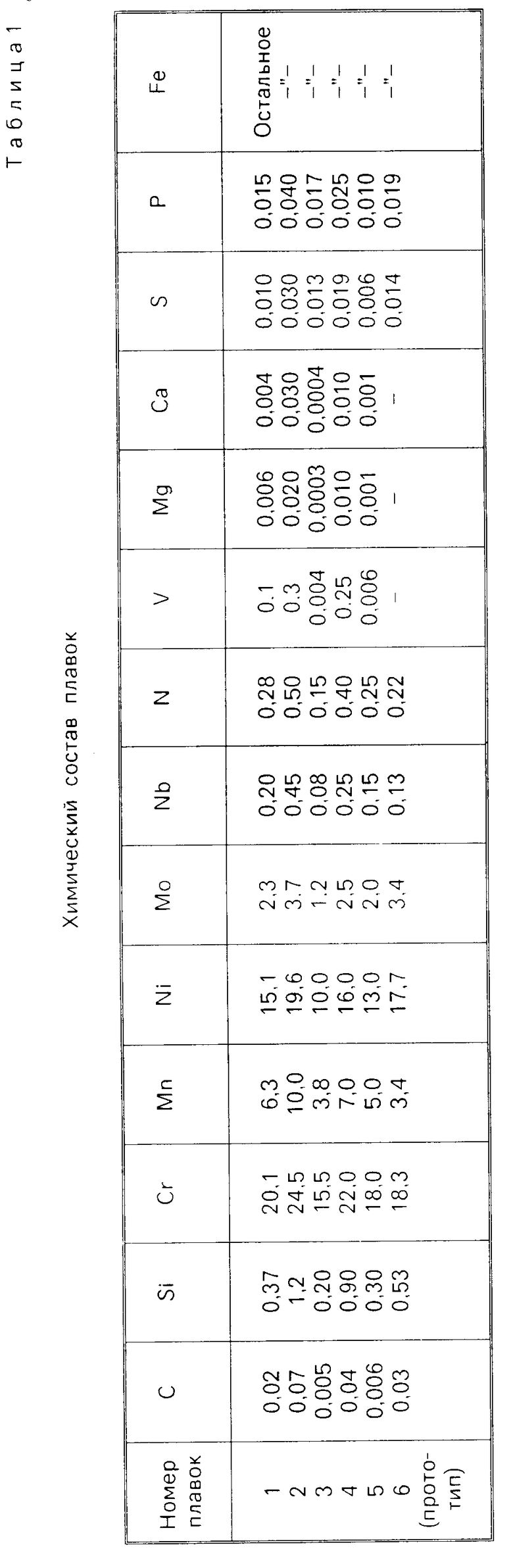

В табл. 1 представлен химический состав 5 плавок заявляемой стали, выплавленных по среднему марочному составу (пл.1); выше верхнего предела марочного состава (пл.2); ниже нижнего предела марочного состава (пл. 3); по верхнему пределу марочного состава (пл. 4); по нижнему пределу марочного состава (пл. 5), а также плавки стали прототипа (пл. 6). В табл.2 представлены результаты механических испытаний пластин толщиной 13 мм, изготовленных из металла опытных плавок после соответствующей термической обработки.

Как видно из полученных данных, новая сталь со значительным запасом обеспечивает гарантируемые значения предела текучести σ0,2 ≥ 40 кгс/мм2и обладает при этом высоким значением характеристик пластичности δ5 ≥ 30% Ψ ≥ 50% а также ударной вязкости KCv+20 ≥ 10 кгсм/см2.

Температурный фактор и концентраторы напряжений слабо влияют на значения ударной вязкости.

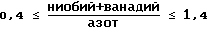

Определение стойкости стали против щелевой коррозии проводилось на образцах размером 5х30х55мм, связанных попарно леской диаметром 0,1 мм. Образцы выдерживались в 3%-ном растворе NaCl без перемешивания в течение 1000 ч.

Испытание на склонность стали к коррозионному растрескиванию проводилось при постоянной деформации образцов размером 10х100х1,5 мм, которые изгибались на оправке диаметром 15 мм, и их концы сваривались аргоно-дуговой сваркой (образцы петлевого типа).

Испытания петлевых образцов проводились:

в кипящем 20%-ном растворе хлористого натрия (tкип 102оС);

в 3% -ном NaCl + 0,5%-ный NaF + FeCl3 (рН 3) при комнатной температуре. Склонность петлевых образцов к коррозионному растрескиванию определялась по времени до появления первой трещины. Результаты испытаний приведены в табл. 3.

Из приведенных в табл.2,3 данных видно, что заявляемая сталь характеризуется высоким уровнем значений прочностных, пластических и вязких свойств, высокой сопротивляемостью коррозионному растрескиванию и щелевой коррозии.

Высокие прочностные свойства, высокая коррозионно-механическая прочность, циклическая прочность, хорошая свариваемость, высокая вязкость при низких температурах, позволяет широко использовать предлагаемую сталь в судостроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1993 |

|

RU2039120C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1992 |

|

RU2035524C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2009259C1 |

| СВАРИВАЕМАЯ СТАЛЬ | 1992 |

|

RU2009261C1 |

| ВЫСОКОПРОЧНАЯ МАЛОМАГНИТНАЯ НЕСТАБИЛИЗИРОВАННАЯ СВАРИВАЕМАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНЫМ ВИДАМ КОРРОЗИИ В ЗОНАХ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРКИ И ДЛИТЕЛЬНОГО НАГРЕВА В ОБЛАСТИ ОПАСНЫХ ТЕМПЕРАТУР | 2021 |

|

RU2782832C1 |

| ДВУХСЛОЙНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 1991 |

|

RU2016912C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2000 |

|

RU2184793C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

| КОРРОЗИОННОСТОЙКИЙ СПЛАВ ДЛЯ ЭНЕРГЕТИЧЕСКОГО И ХИМИЧЕСКОГО МАШИНОСТРОЕНИЯ | 1994 |

|

RU2064521C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

Изобретение относится к металлургии, в частности к конструкционной слабомагнитной коррозионностойкой свариваемой стали с гарантированным пределом текучести более 40 кгс/мм2, предназначенной для строительства тяжелонагруженных сварных конструкций, способных работать, в том числе в условиях воздействия морской воды. Сталь отличается повышенной стойкостью против язвенной и щелевой коррозии, отсутствием склонности к коррозионному растрескиванию под напряжением. Сталь имеет следующее соотношение компонентов, мас. углерод 0,006 0,04; кремний 0,3 - 0,9; хром 18 22; марганец 5 7; никель 13 16; молибден 2 2,5; ниобий 0,15 0,25; азот 0,25 0,4; ванадий 0,006 0,25; магний 0,001 0,01; кальций 0,001 0,01; железо остальное, при условии выполнения соотношения:  3 табл.

3 табл.

КОРРОЗИОННОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ, содержащая углерод, кремний, хром, марганец, никель, молибден, ниобий, азот, железо, отличающаяся тем, что она дополнительно содержит ванадий, магний, кальций при следующем соотношении компонентов, мас.

Углерод 0,006 0,04

Кремний 0,3 0,9

Хром 18 22

Марганец 5 7

Никель 13 16

Молибден 2 2,5

Ниобий 0,15 0,25

Азот 0,25 0,4

Ванадий 0,006 0,25

Магний 0,001 0,01

Кальций 0,001 0,01

Железо Остальное

при условии выполнения соотношения

| ПАТРОН ОХОТНИЧИЙ ДЛЯ НАРЕЗНОГО ОРУЖИЯ | 2012 |

|

RU2491500C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1993-03-17—Подача