Изобретение относится к области термической обработки и может быть использовано при поверхностной закалке плазмой деталей малой массы и размеров и сложной формы (например, деталей штампов) для получения высокой поверхностной твердости, стойкости против межкристаллитной коррозии и др.

Известен способ закалки поверхности, при котором в качестве источника нагрева используют плазменную струю, обеспечивающую нагрев поверхности до температуры закалки, а охлаждение осуществляют теплоотводом в более холодную часть закаливаемой детали, которая не успевает прогреться за короткое время воздействия плазмы.

Однако такой способ применим только для деталей простой формы, имеющих достаточно большую массу и размеры, необходимые для обеспечения отвода тепла со скоростью закалки

Необходимый для обеспечения закалки поверхностного слоя термический цикл в

деталях сложной формы, соизмеримых с размером струи размеров и малой масси создать не удается в результате неодинаковых и неудовлетворительных услови л тепло- отвода и нагрева. Детали сложной формы прогревают до температуры закалки плазменной струей на разных участках иг неодинаковую глубину. Участки, имеющие малые размеры, соизмеримые с размером плазменной с груи, прогреваются чрезмерно глубоко и в этих зонах недопустимо растет зерно.

Снижение интенсивности нагрева позволяет избежать роста зерна, но приводит к недопустимому уменьшению глубины зоны прогрева до температуры закалки Однако закалки поверхности достигнуть не удается вследствие того, что масса деталей (участков деталей) малого размера h едоста- точна для обеспечения теплоотвода со скоростью закалки.

Известен способ закалки с помощью плазмы, включающий помещение и щелия в закалочную жидкость так. что на позер/но««Ј

-ч|

х|

сти жидкости остается часть детали, подлежащая закалке, а остальные части находятся в жидкости, и по открытой части осуществляется разогрев под закалку плазменной струей

Однако при закалке плазменная струя в этом случае выдувает закалочную жидкость от границы закаливаемой поверхности; при этом ухудшаются условия охлаждения закаливаемых участков поверхности изделия, что приводит к неравномерности нагрева, охлаждения и, как следствие, неравномерности закалки. Кроме того, ввиду недоста- ючно высоких теплопроводности и теплоемкости применяемых жидкостей, эффективность охлаждения не всегда достаточна, что также приводит к неравномерности закалки: на участках изделия, имеющих малые размеры, соизмеримые с размерами струи, даже при малой мощности плазмы растет зерно, в то же время на массивных деталях изделия при этой мощности глубина прогрева, а часто и температура поверхности недостаточны для получения заданного закалочного слоя.

Возникающая неравномерность закалки особенно силоно проявляется на вырубных, пробивных, гибочных штампах, которые имеют особенно сложную форму.

Вследствие указанного не удается получить удовлетворительную стойкость этих штампов.

Целью изобретения является повышение стойкости изделий, преимущественно оснастки и инструмента, путем обеспечения равномерности закалки плазменной струей.

Указанная цель достигается тем что изделие погружают в закалочную жидкость с выступанием закаливаемой рабочей поверхности над поверхностью жидкости, которую в процессе или перед закалкой охлаждают до температуры ниже температуры плавления жидкости, переводя ее в твердое состояние на весь период нагрева или на его часть.

Усиление эффективности данного способа достигается тем, что в качестве закалочной жидкости используют расплав металлов с более высокой, чем у традиционных закалочных жидкостей теплопроводностью и теплоемкостью.

В процессе закалки по данному способу не происходит выдувания закалочной жидкости плазменной струей у границ изделия, поэтому обеспечивается эффективное экранирование поверхностей, не подлежащих нагреву и закалке.

Омоноличивание. происходящее при замораживании закаливаемого изделия с закалочной жидкостью - металлическим

сплавом, обладающим высокими теплофи- зическими свойствами, обеспечивает условия нагрева и охлаждения частей закаливаемого изделия любой формы и рэзмеров равноценные условиям, имеющимся при закалке массивного изделия простой формы, в результате чего достигается равномерность твердости, структурных характеристик,

0 Для реализации способа предпочтительно использовать сплавы с температурой плавления ниже, чем температура, приводящая к отпуску. Если температура плавления применяемого сплава выше тем5 пературы отпуска, то время пребывания при температуре выше температуры отпуска ограничивают настолько, чтобы не происходило снижение твердости ниже заданной, что достигается принудительным ускоренным

0 охлаждением в процессе погружения в закалочную жидкость и ускоренным нагревом для удаления расплава после закалки.

Предлагаемый способ отличается от прототипа тем, что в процессе закалки, до

5 ее начала закалочную жидкость вместе с закаливаемым изделием охлаждают до температуры ниже температуры плавления, переводя таким образом ее в твердое состояние, а также тем, что эффективность

0 способа усиливается использованием в а- честве закалочной жидкости более теплоемкого и теплопроводного, чем традиционные жидкости, металлического сплава.

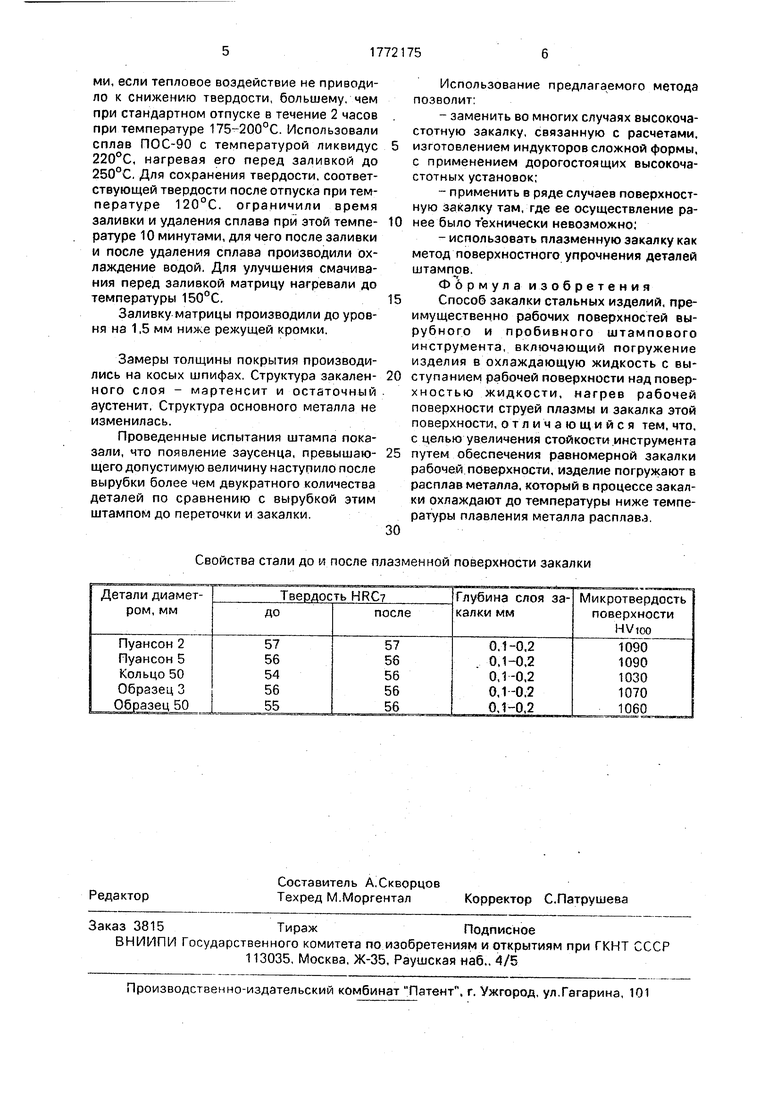

Пример. Производилась плазменная

5 закалка матрицы опытного штампа для пробивки и вырубки детали - пластины ротора ВД6521 -3761

79065 - 0452 твердость контролировалась до и после

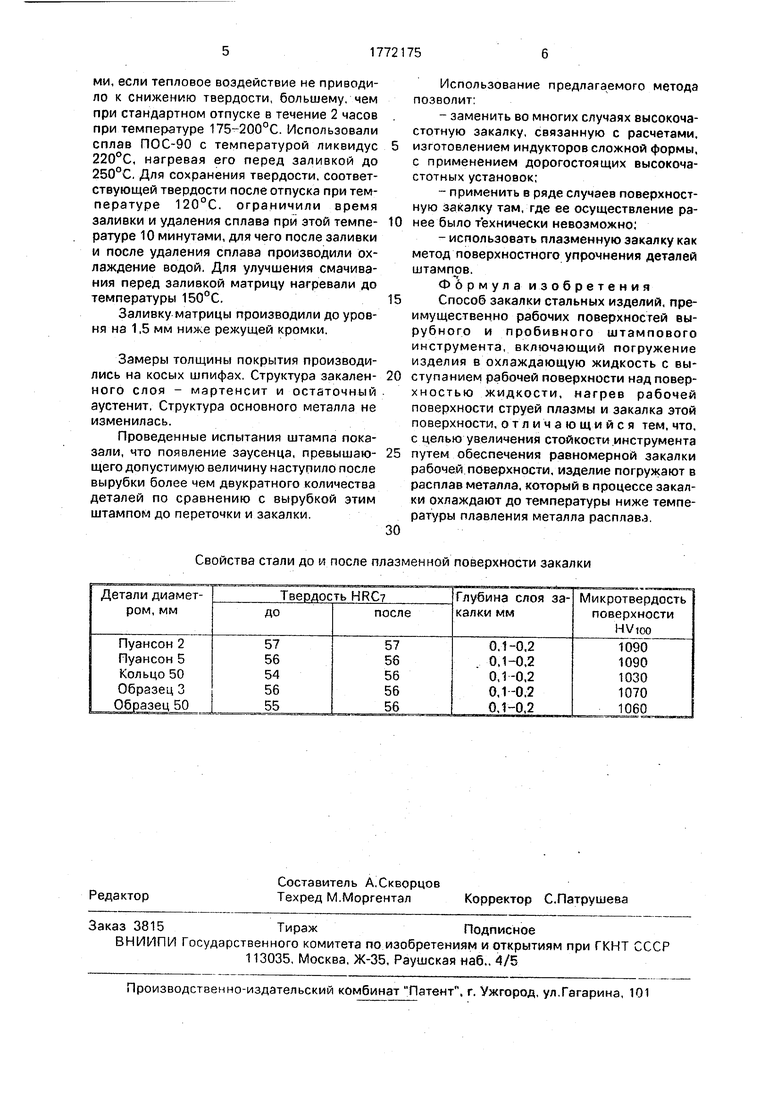

0 плазменной закалки у двух пуансонов диаметрами 2 и 5 мм и кольца толщиной 50 мм из стали У10. Все детали высотой 46 мм. Для исследований закаливали образцы-свидетели диаметрами 3 и 50 мм х 46 мм твердость

5 исследованных деталей и образцоЕ - в таблице. Плазменную закалку производили на плазменной установке УПС-301, модернизированной для закалки плазмой косвенного действия. Режим: ток дуги - 210 А,

0 напряжение 39 В, скорость перемещения - 10 м/ч, скорость стечения плазмы из сопла - 4 л/мин. Режим заливки сплавом перед закалкой и температуру сплава выбирали следующим образом. Допустимой темпера5 турой при длительном нагреве считали температуру 175-200°-С. являющуюся температурой низкого отпуска для этой стали. Поэтому температуру плавления и суммарное время заливки и освобождения после закалки от сплава считали допустимыэлектродвигателя

где

ми, если тепловое воздействие не приводило к снижению твердости, большему, чем при стандартном отпуске в течение 1 часов при температуре 175-200°С. Использовали сплав ПОС-90 с температурой ликвидус 220°С, нагревая его перед заливкой до 250°С. Для сохранения твердости, соответствующей твердости после отпуска при температуре 120°С. ограничили время заливки и удаления сплава при этой температуре 10 минутами, для чего после заливки и после удаления сплава производили охлаждение водой, Для улучшения смачивания перед заливкой матрицу нагревали до температуры 150°С.

Заливку матрицы производили до уровня на 1,5 мм ниже режущей кромки.

Замеры толщины покрытия производились на косых шлифах. Структура закаленного слоя - мартенсит и остаточный аустенит, Структура основного металла не изменилась.

Проведенные испытания штампа показали, что появление заусенца, превышающего допустимую величину наступило после вырубки более чем двукратного количества деталей по сравнению с вырубкой этим штампом до переточки и закалки.

предлагаемого метода

Использование позволит:

-заменить во многих случаях высокочастотную закалку, связанную с расчетами,

изготовлением индукторов сложной формы, с применением дорогостоящих высокочастотных установок;

-применить в ряде случаев поверхностную закалку там, где ее осуществление ранее было технически невозможно;

-использовать плазменную закалку как метод поверхностного упрочнения деталей штампов.

Фбрмула изобретения

Способ закалки стальных изделий, преимущественно рабочих поверхностей вырубного и пробивного штампового инструмента, включающий погружение изделия в охлаждающую жидкость с выступанием рабочей поверхности над повер- хностью жидкости, нагрев рабочей поверхности струей плазмы и закалка этой поверхности, отличающийся тем, что, с целью увеличения стойкости инструмента

путем обеспечения равномерной закалки рабочей поверхности, изделие погружают в расплав металла, который в процессе закалки охлаждают до температуры ниже температуры плавления металла расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ | 2000 |

|

RU2197556C2 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОГО УПРОЧНЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1993 |

|

RU2095430C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2004 |

|

RU2275433C1 |

| Способ поверхностного упрочнения дисперсионно-твердеющих сталей | 2020 |

|

RU2749008C1 |

| ПРЕСС ДЛЯ ЗАКАЛКИ ДИСКОВ В ВОДООХЛАЖДАЕМЫХ ШТАМПАХ | 2011 |

|

RU2499841C2 |

| Установка для вакуумной термической и химико-термической обработки изделий и материалов и способ вакуумной закалки металлических изделий | 2024 |

|

RU2827622C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОУПРОЧНЕННОЙ СТАЛИ С НАНОРАЗМЕРНОЙ СТРУКТУРОЙ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704426C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2007 |

|

RU2354743C2 |

| Способ термической обработки стальных рельсов | 2016 |

|

RU2644638C2 |

Использование: изобретение относится к области термической обработки стали и может быть использовано в машиностроении при изготовлении инструмента типа вырубных и пробивных штампов. Сущность: инструмент погружают в расплав металла с выступанием рабочей поверхности над расплавом и закаливают струей плазмы, при этом расплав металла в процессе закалки охлаждают до температуры ниже температуры плавления металла расплава 1 табл.

Свойства стали до и после плазменной поверхности закалки

| Линник В | |||

| А | |||

| и др | |||

| Поверхностное упрочнение сталей методом плазменной закалки | |||

| МИТОМ, 1983, №4, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Решетко Э.С | |||

| и др | |||

| Плазменная закалка поверхностей стальных изделий | |||

| РЖ Физика, 1977, №6, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-10-30—Публикация

1990-02-14—Подача