Изобретение относится к технологии обработки металлов и их сплавов путем нагрева поверхности детали концентрированным источником энергии и может применяться для закалки рабочих частей режущих и других инструментов /зубьев пил, резцов, отверток и т.п./, а также для отжига, плавления, сварки металлов и их сплавов.

Существует способ технологии обработки металлов, например способ плазменного упрочнения режущего инструмента /1/. Недостатком данного способа является сложность приспособления для смещения плазменной дуги, продиктованной технологическим процессом, а так же сложность и дороговизна акустического оборудования звуковых колебаний для контроля за взаиморасположением осей плазменной струи и режущего инструмента.

Наиболее близким прототипом к заявленному способу является /2/. Недостатком данного способа являются сложность приспособлений и оборудования, предназначенных для процесса движения плазменной струи по поверхности обрабатываемой детали; необходимость в дополнительном источнике постоянного тока, подаваемого на изделие.

Оба эти способа обладают низкой производительностью и низким КПД.

Цель изобретения повышение производительности и экономической эффективности процесса закалки деталей.

Эта цель достигается тем, что на дно диэлектрической ванны с охлаждающей закалочной жидкостью-электролитом помещают подключенный к источнику напряжения электрод из неиспаряемого материала, являющейся анодом, а обрабатываемая деталь, подключенная ко второму полюсу того же источника напряжения и являющаяся катодом, подводится до соприкосновения с поверхностью электролита до возбуждения плазменной дуги и нагрева ею до закалочной температуры с последующим отклонением напряжения на момент погружения детали в закалочную жидкость.

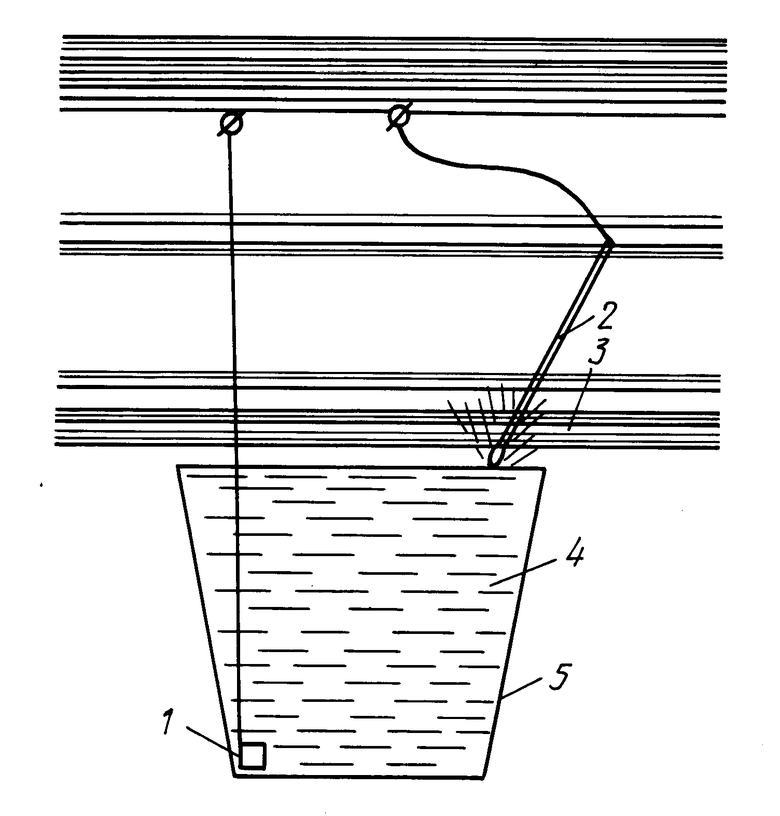

Способ поясняется чертежом.

Для реализации способа используют неподвижный неиспаряющийся анод 1, инструмент 2, являющийся катодом с обрабатываемой рабочей частью 3. Электроды 1, 2 создают напряженность электрического поля в закалочной жидкости-электролите 4, залитой в диэлектрическую закалочную ванну 5.

После подачи напряжения на электроды 1 и 2 устойчивая плазменная дуга возникает мгновенно в момент соприкосновения обрабатываемой рабочей детали катода-инструмента 2 с поверхностью электролита 4. В точке соединения электрическая плазменная дуга нагревает обрабатываемую рабочую часть инструмента-катода 2. После достижения заданной температуры закалки инструмент-электрод 2 погружают в закалочную жидкость 4. Для предотвращения чрезмерного нагрева электролита 4 перед погружением инструмента 2 напряжение отключается.

Экспериментальная термическая обработка металлических изделий /рабочих частей отверток, зубил/ при помощи закалочной жидкости-электролита объемом 0,01 м, залитой в диэлектрический сосуд; напряжение, подаваемое на электроды

220 В постоянного тока; как показывают эксперименты водяная плазма, получаемая в месте соприкосновения катода /обрабатываемая деталь/ с поверхностью закаливаемой жидкости (водным раствором) обладает более высоким удельным теплосодержанием по сравнению с воздушной, азотной и другими плазмами; отсутствуют токсичные компоненты в дуге водяной плазмы, получаемой без плазмообразующего газа. Кроме того, положительными моментами изобретения являются: наличие в плазме диссоциированных молекул водорода и кислорода, являющихся непосредственными реагентами, участвующими в химических реакциях; высокая устойчивость водяной плазмы; малый расходуемый ток, например измеренный в момент плавления конца 4 мм гвоздя ток был равен 0,011 А. Напряжение постоянного тока, формирующее напряженность электрического поля в закалочной жидкости 4 /см. чертеж/ создает более устойчивую плазменную дугу, чем напряжение переменного тока.

При экспериментах по термической обработке металлов кроме процесса закалки /закаливались рабочие концы отверток и зубил/ производится так же отжиг металлов, в основном стержневого типа /концов гвоздей, стальной, алюминиевой и медной проволок диаметров до 4 мм/, а также производилось плавление вышеназванных материалов. Скорость расплавления катода 2 зависит от диаметра материала катода, от процентности раствора электролита-закалочной жидкости, от величины напряженности электрического поля в электролите.

Закалка, плавление и отжиг рабочих частей режущих и других инструментов предлагаемым способом возможны сразу и одновременно в больших количествах, что повысит производительность технологии; это будет зависеть от величины поверхности /площади/ электролита.

Предлагаемый способ плазменно-дугового упрочнения режущего инструмента прост по своей сущности, экономичен и имеет высокий КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР | 1994 |

|

RU2092614C1 |

| СПОСОБ УПРОЧНЕНИЯ ПИЛЫ | 1998 |

|

RU2138564C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2123535C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА | 2003 |

|

RU2239001C1 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| СПОСОБ ПЛАЗМЕННО-АКУСТИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2018 |

|

RU2675612C1 |

| ЭЛЕКТРОДНЫЙ ВОДОГРЕЙНЫЙ КОТЕЛ | 1992 |

|

RU2038543C1 |

| СПОСОБ ЗАКАЛКИ ДИСКОВЫХ ПИЛ | 1997 |

|

RU2119538C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2536854C2 |

Способ плазменно-дугового упрочнения режущего инструмента включает возбуждение плазменной дуги между анодом из неиспаряемого материала и деталью, являющейся катодом, подключенными к одному источнику питания, путем помещения анода на дно ванны с электролитом и подведения катода к электролиту, нагрев детали плазменной дугой до температуры закалки, погружение ее в электролит с одновременным отключением напряжения. 1 ил.

Способ плазменно-дугового упрочнения режущего инструмента, включающий возбуждение плазменной дуги, создаваемой между анодом и деталью, являющейся катодом, подключенными к одному источнику питания, нагрев детали плазменной дугой и погружение ее в ванну с закалочной средой, отличающийся тем, что для анода используют неиспаряемый материал, в качестве закалочной среды - электролит, возбуждение плазменной дуги осуществляют путем помещения анода на дно ванны и подведения катода к электролиту, нагрев детали проводят до температуры закалки, а в момент погружения детали в электролит напряжение отключают.

| SU, авторское свидетельство, 1539215, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Даты

1997-11-10—Публикация

1993-10-19—Подача