Изобретение относится к способам выправки железнодорожного пути.

Известен способ выправки железнодорожного пути в продольном профиле, заключающийся в том, что измеряют положение пути в продольном профиле, определяют величины выправки пути и воздействуют на путь горизонтальными колебаниями и вертикальной статической нагрузкой, пропорционально величинам выправки изменяя по меньшей мере один параметр воздействия на путь - частоту горизонтальных колебаний и продолжительность указанного воздействия на путь.

Цель изобретения - повышение эффективности способа.

Для достижения этой цели измеряют положение пути в продольном профиле, определяют величины выправки пути и воздействуют на путь горизонтальными колебаниями и вертикальной статической нагрузкой, изменяя пропорционально величинам выправки по меньшей мере один параметр воздействия на путь - частоту горизонтальных колебаний и продолжительность воздействия на путь. К пропорционально изменяемому по меньшей мере одному параметру воздействия на путь относят также вертикальную статическую нагрузку.

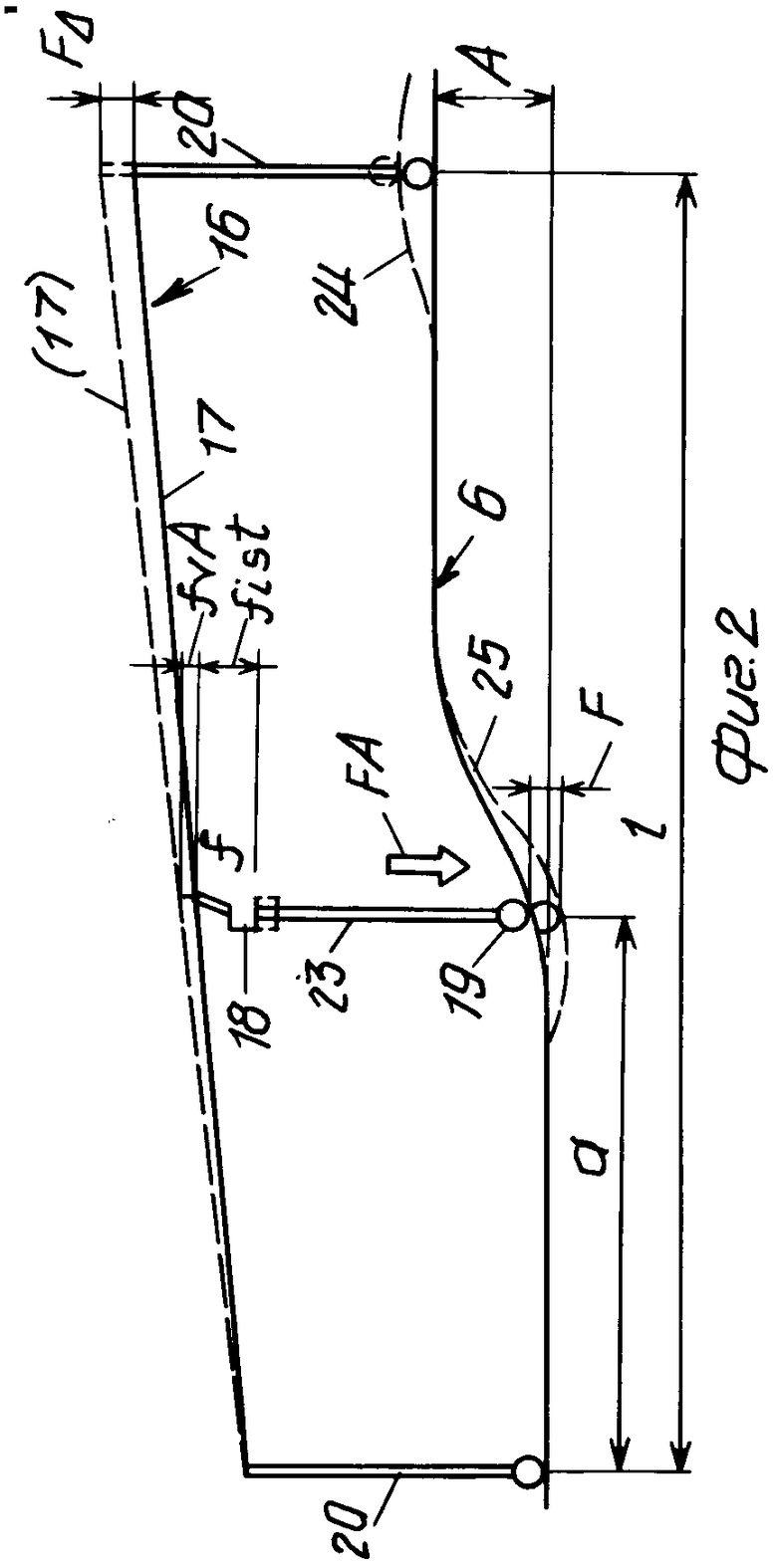

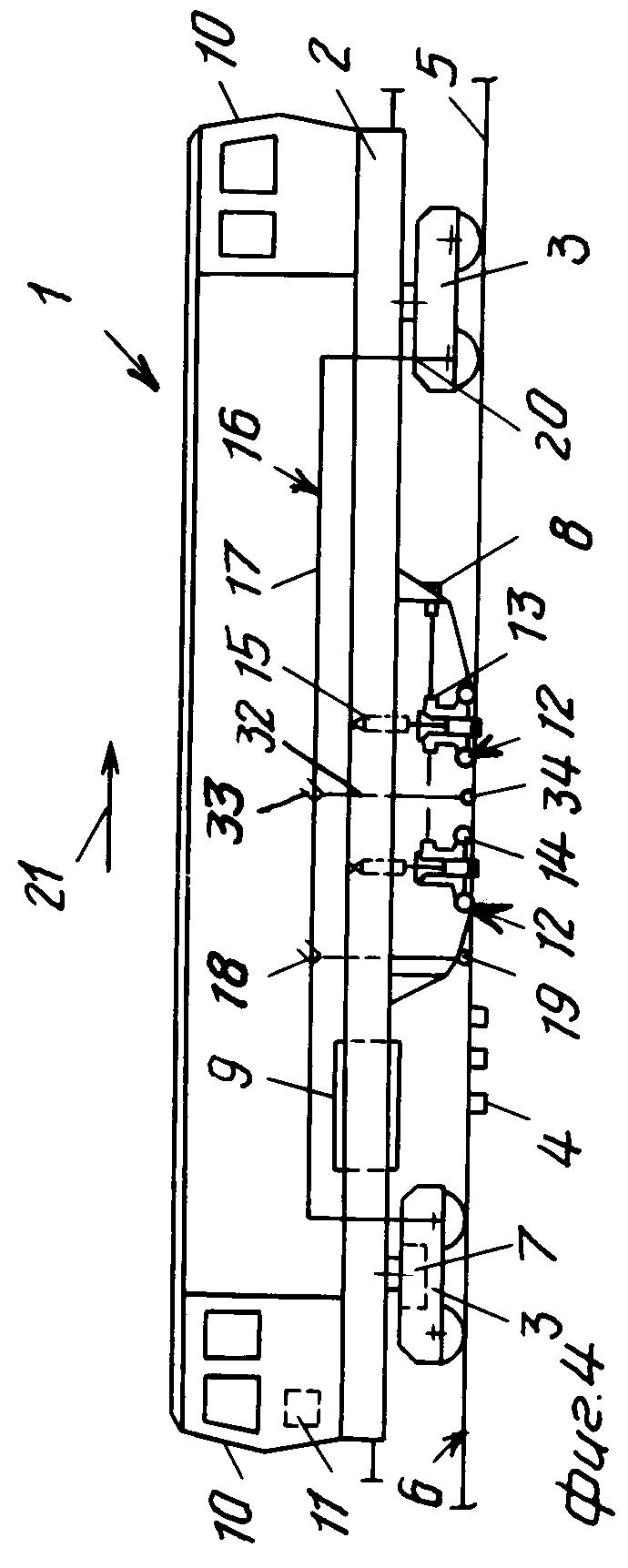

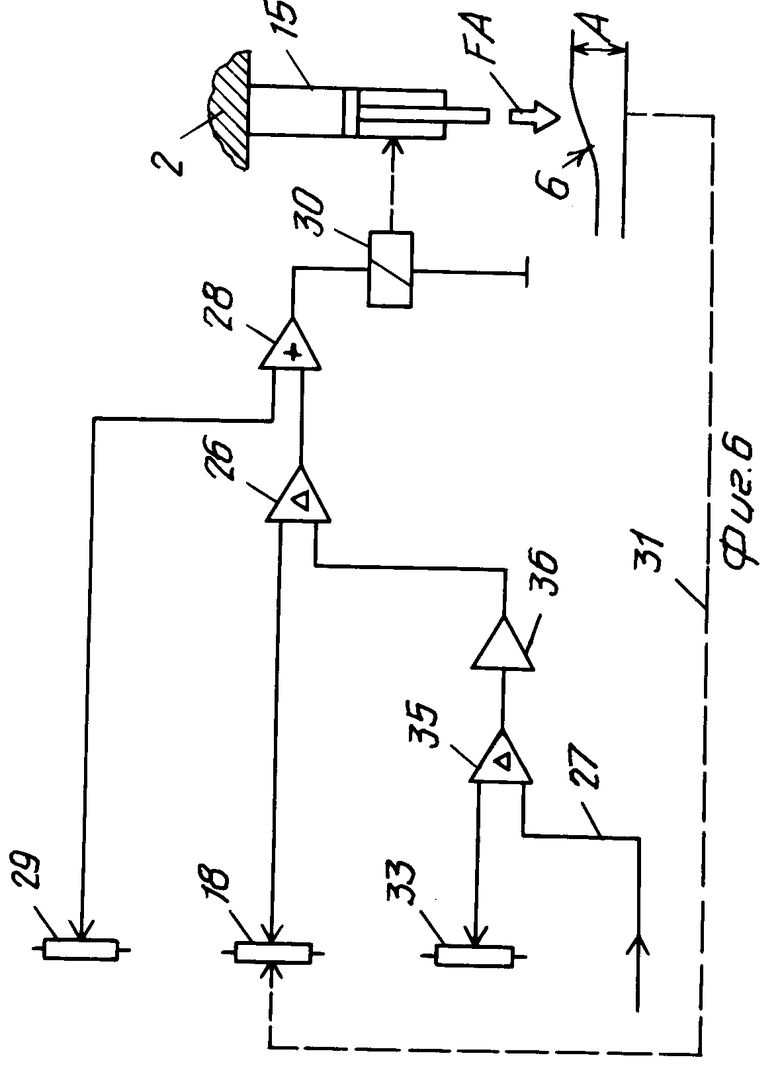

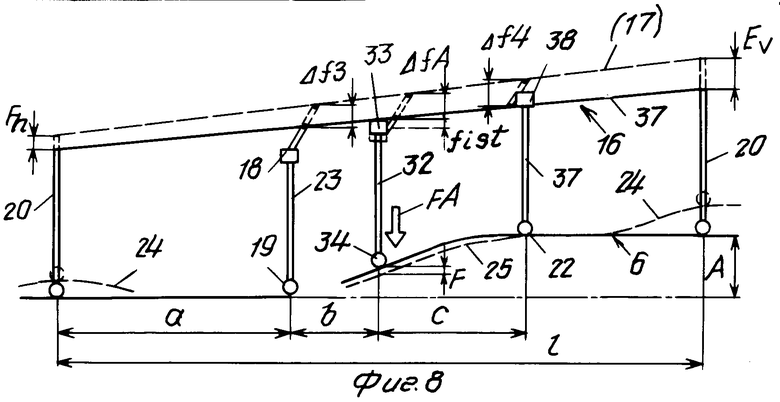

На фиг.1 изображена машина для выправки пути; на фиг.2 - нивелировочная эталонная система; на фиг.3 - блок управления выправкой пути; на фиг.4 - машина, 2-й вариант выполнения; на фиг.5 - нивелировочная эталонная система машины по фиг.4; на фиг.6 - блок управления выправкой пути машины по фиг.4; на фиг.7 - 3-й вариант выполнения машины; на фиг.8 - нивелировочная эталонная система машины по фиг.7; на фиг.9 - блок управления выправкой пути машины по фиг.7.

Машина 1 для выправки железнодорожного пути (фиг.1) содержит раму 2, перемещаемую на пути 6 при помощи ходовых тележек 3, на которые опирается рама 2 своими концевыми участками. Путь 6 образован рельсами 5, опирающимися на шпалы 4. Энергоснабжение привода 7 ходовых тележек 3, вибрационного привода 8 и других приводов осуществляется через центральную энергетическую установку 9. На переднем и заднем концах машины 1 расположено по одной звукоизолированной кабине 10 на качающейся раме. Для управления разными приводами и обработкой различных измерительных сигналов предусмотрен центральный управляющий, вычислительный и регистрирующий блок 11. Между обеими ходовыми тележками 3 расположены два агрегата 12 для стабилизации пути с выполненными с возможностью прилегания посредством раздвижных приводов к внутренним сторонам головки рельса роликовыми рабочими органами 14, приводимыми в горизонтальные колебания с помощью вибраторов 13. Для оказания статической увеличивающейся нагрузки на агрегаты 12 предусмотрено два вертикальных шарнирно соединенных с рамой 2 гидропривода 15. Нивелировочная эталонная система 16 имеет в качестве опорной базы натянутый проволочный трос 17 для каждого рельса 5, которому придан соответственно датчик 18 уровня. Он связан соответственно с установленной с возможностью перестановки по высоте на раме 2 осью измерительного колеса 19, катящегося по рельсу 6 посредством ролика с ребордой. Проволочный трос 17 (опорная база), закреплен у передней и задней концевой точек рамы 2 при помощи стоек 20 с возможностью перестановки по высоте. Стойки 20 опираются на осевые буксы ходовых тележек 3. Стрелкой 21 показано рабочее направление машины 1. Пунктирными линиями показана вторая ось измерительного колеса 22, так что машина 1 при поднятии другой оси измерительного колеса 19 от пути 6 может использоваться также и в другом рабочем направлении машины.

Нивелировочная эталонная система (фиг.2) с тросом 17 направляется по пути 6 посредством стоек 20, расположенных на концевых участках машины 1. Расположенные в нижнем концевом участке ролики соответствуют ходовым тележкам 3. Датчик 18 возвышения, связанный с осью измерительного колеса 19 устройства 23 для измерения положения пути в продольном профиле, установленного с возможностью перестановки по высоте на раме 2 и выполненного, например, как потенциометр с поворотным движком, соединен с геометрическим замыканием с натянутым проволочным тросом 17. Позицией А обозначено среднее желаемое опускание пути 6 в результате установки обоих агрегатов 12 в заданное положение. Оно соответствует расстоянию между стойками 20 и средним устройством 23 и задней стойкой 20. FA соответствует вертикальной увеличивающейся нагрузке, оказанной на путь 6 агрегатами 12.

Вертикальная увеличивающаяся нагрузка в зоне агрегатов 12 для стабилизации пути регулируется так, чтобы разница между заданным положением и действительным положением, измеренным датчиком 18, была равна нулю. Вертикальная увеличивающаяся базисная нагрузка устанавливается так, что желаемое опускание А пути достигается в среднем. Если теперь путь в зоне оси измерительного колеса 19 вследствие возвышения находится слишком высоко, то пропорционально этому повышается увеличивающаяся нагрузка FA, если путь находится слишком низко, то увеличивающаяся нагрузка FA соответственно уменьшается. Этот эффект возможен также посредством регулирования частоты, причем наибольшее опускание пути достижимо в диапазоне частот 30-40 Гц. Соответствующее влияние на опускание пути возможно также посредством регулирования рабочей скорости машины, т.е. продолжительности воздействия на путь. Так как измерительная эталонная система 16 в своей передней зоне движется по еще не выправленному пути, передняя стойка 20 находится на показанном штриховыми линиями возвышении 24 пути. Это приводит к погрешности FV передней стойки 20. В дальнейшем и в зоне устройства 23 происходит ошибочный съем FVA. Таким образом, практически в зоне оси измерительного колеса 19 симулируется соответствующая впадина 25, показанная штриховыми линиями. Ошибочный съем можно точно рассчитать по формуле: FVA = FV ˙ a/1.

При заданном продольном профиле пути и посредством измеренных датчиками 18 отклонений действительного продольного профиля погрешность FV при переднем съеме может автоматически учитываться посредством соответствующего значения поправки FVA в электронном устройстве управления нивелированием. Таким образом, эта погрешность в зоне средней оси измерительного колеса 19 остается без влияния на коррекцию уровня.

Заданный продольный профиль пути может определяться, например, путем обмера самой машины 1. Для этого необходимо следующее протекание процесса: обмер действительного уровня пути 6 в пределах одной измерительной поездки машины 1, расчет заданного продольного профиля с помощью соответствующей компьютерной программы посредством вычислительного блока 11, стабилизация, опускание пути 6 агрегатами 12 машины 1, направление машины 1 посредством вывода управляющих и регулирующих сигналов на нивелировочную эталонную систему 16 (определенным отклонениям заданного продольного уровня от измеренного действительного продольного уровня.

Другая возможность заключается в предписанной величине заданной геометрии пути со стороны местной железнодорожной администрации. В этом случае данные в форме записи величин выправки или на дискете передаются экипажу машины и вводятся в вычислительный блок 11. Возможен также и ручной обмер персоналом машины с помощью, например, оптических приборов перед стабилизацией. Рассчитанные величины выправки вводятся персоналом или же автоматически во время работы.

Действительное положение пути (фиг.3) непрерывно снимается датчиком 18 возвышения участка пути и соответствующее измеренной значение передается на дифференциальный усилитель 26. К нему линией 27 подведено соответствующее поправочное значение Δ fVA. Заданное и действительное значение, образованное дифференциацией, подводится затем к суммирующему элементу 28. Он также присоединен к потенциометру 29 для регулировки базисной нагрузки по желаемой величине А выправки пути. Выход суммирующего элемента 28 соединен с гидравлическим исполнительным элементом - сервоклапаном 30. С помощью него гидроприводы 15 агрегатов 12 нагружаются пропорционально измеренным значениям, выданным суммирующим элементом 28. Штриховой линией 31 показана обратная связь, соответственно замкнутый контур регулирования посредством опоры оси измерительного колеса 19 на путь 6.

Машина 1 (фиг.4) имеет дополнительно к эксцентрично расположенной оси измерительного колеса 19, другую, расположенную между обоими агрегатами 12 для стабилизации пути ось измерительного колеса 34, соединенную с устройством 32 измерения положения пути в продольном профиле, включающим в себя датчик 33 возвышения участка пути.

Нивелировочная эталонная система 16 (фиг.5) имеет постоянное соотношение между обоими датчиками 18 и 33 в качестве основы.

В качестве постоянного соотношения получается:

i = f1/f2 = a/(a + b)˙Δf2v = i˙Δ f1v.

Преимущество этой системы состоит в том, что погрешность, появляющаяся в зоне передней стойки 20 устройства измерения положения пути в продольном профиле, не вызывает погрешности в зоне устройства 32.

Схема на фиг. 6 дополнительно к изображенной на фиг.3 предусматривает еще датчик 33, дифференциальный усилитель 35 и усилитель 36. Посредством линии 27 автоматически принимается во внимание корректирующая заданная величина Δ f1v = Fv ˙ a/1. После образования разности с измеренными значениями датчика 33 измеренные сигналы в усилителе 36 усиливаются, значение и как заданное значение передаются на дифференциальный усилитель 26. Он через свой второй вход соединен с датчиком 18. На выходе дифференциального усилителя 326 образуется заданное и действительное значение, которые суммируются с базисной нагрузкой, устанавливаемой на потенциометре 29.

У машины 1 (фиг. 7) одновременно задействованы три оси измерительных колес 19, 22 и 34. Дополнительная ось измерительного колеса 22 расположена в рабочем направлении перед агрегатами 12 для стабилизации пути. Эта ось измерительного колеса 22 устройства 37 измерения положения пути в продольном профиле установлена с возможностью перестановки по высоте на раме 2 и связана с датчиком 38 возвышения участка пути.

Наружными датчиками 18 и 38 (фиг.8) определяется прямая, роль которой выполняет проволочный трос, соответственно, опорная база отсчета, на которой должен находиться средний датчик 33. Благодаря этому автоматически компенсируются погрешности при переднем и при заднем съеме F соответственно Fh. Заданный продольный профиль fA пути у среднего датчика 33 рассчитывается из:

fA = (f3 ˙c + f4b)/(b + c)

При этом f3 соответствует продольной стреле прогиба у заднего датчика 18, а f4 у переднего датчика 38. Позицией F обозначена действительная погрешность у симилируемой впадины пути, fiSf указывает действительное отклонение положения пути. Если машина 1 направляется посредством значений заданного продольного профиля и поправочных значений, то погрешности, находящиеся у датчиков 38, компенсируются.

Данные о действительном продольном профиле пути подаются датчиком 33 на дифференциальный усилитель 26. В усилителе 39 значение F3, снятое на датчике 18, усиливается на фактор (c/b +C) и подается на суммирующий элемент 42. В дифференциальном усилителе 41 образуется разность между введенным через линию 27 поправочным значением и снятым на датчике 38 измеренным значением и подается на усилитель 40. Измеренное значение, усиленное на фактор (b/b + c), передается на суммирующий элемент 42 и подается затем как заданное значение на дифференциальный усилитель 26. В нем образуется заданное и действительное значение и суммируется в суммирующем элементе 28 с базисной нагрузкой на выбор устанавливаемой в потенциометре 29. Затем гидроприводы 15 агрегатов 12 для стабилизации пути управляются уже показанным на фиг.3 образом.

Использование: при ремонте железнодорожного пути. Сущность изобретения: измеряют положение пути в продольном профиле, определяют величины выправки пути и воздействуют на путь горизонтальными колебаниями и вертикальной статической нагрузкой, изменяя пропорционально величинам выправки по меньшей мере один параметр воздействия на путь - частоту горизонтальных колебаний, вертикальную статическую нагрузку, продолжительность воздействия на путь. 9 ил.

СПОСОБ ВЫПРАВКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ В ПРОДОЛЬНОМ ПРОФИЛЕ, заключающийся в том, что измеряют положение пути в продольном профиле, определяют величины выправки пути и воздействуют на путь горизонтальными колебаниями и вертикальной статической нагрузкой, пропорционально величинам выправки изменяя по меньшей мере один параметр воздействия на путь - частоту горизонтальных колебаний и продолжительность указанного воздействия на путь, отличающийся тем, что к пропорционально изменяемому по меньшей мере одному параметру воздействия на путь относят также вертикальную статическую нагрузку.

| Способ уплотнения балластного слоя железнодорожного пути | 1973 |

|

SU645605A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-30—Публикация

1991-02-05—Подача