Изобретение относится к машиностроению и может быть использовано в опорных подшипниках скольжения с односторонним подводом масла для турбоагрегатов тепловых и атомных электростанций.

Известны опорные подшипники скольжения, в маслоперепускной канавке верхнего вкладыша которого установлена сегментная разделительная вставка с маслосборными канавками, имеющими винтовую шевронную форму.

Вершина шеврона направлена к входному концу разделительной вставки, а угол при вершине составляет от 90 до 170о [1]. Однако в таких подшипниках дно маслосборных канавок верхнего вкладыша расположено не по касательной к расточке вкладыша, а канавки имеют постоянное поперечное сечение по длине, это затрудняет отвод отработанного аэрированного масла. Кроме того, эти подшипники не позволяют отводить отработанное масло на участках торцовых поясков, ограничивающих маслоперепускную канавку.

Известны также опорные подшипники скольжения, в нижнем вкладыше которых имеется полость отвода смазки с дном, расположенная под углом 45-50о к горизонтальной плоскости против направления вращения вала [2].

В известном опорном подшипнике ширина полости отвода составляет часть ширины вкладыша подшипника, что приводит к рециркуляции отработанного масла к входной зоне подшипника по торцовым пояскам. Дно полости отвода выполнено не по касательной к рабочей поверхности нижнего вкладыша из-за чего сброс отработанного масла неэффективен. Отверстия для отвода масла снижают технологичность конструкции подшипника.

Целью изобретения является повышение надежности путем улучшения теплового режима работы подшипника, экономичности за счет снижения потерь на трение, а также технологичности конструкции.

Это достигается тем, что в предлагаемом подшипнике нижний вкладыш снабжен торцовыми уплотнительными камерами с симметрично расположенным сливным отверстием внизу и уплотнительными кольцами, полость отвода смазки выполнена в виде симметричной клиновидной формы, за которой в торцовых уплотнительных камерах установлены радиальные перегородки, задняя кромка сливного отверстия смещена в сторону отвода отработанной смазки, а дно полости отвода смазки выполнено наклонным по касательной к рабочей поверхности нижнего вкладыша.

Клиновидная форма полости отвода по всей ширине вкладыша повышает расход отработанного масла, что приводит к снижению температуры баббита верхнего и нижнего вкладышей и потерь мощности на трение. Установка радиальной перегородки в торцовых уплотнительных камерах предотвращает замкнутое вихревое движение масла, что приводит к снижению потерь мощности на трение. Смещение сливного отверстия в торцовых камерах в сторону полости отвода отработанного масла уменьшает полное давление потока в районе радиальной перегородки, обеспечивает свободный слив масла и снижает местные потери на трение. Технологичность подшипника повышается, так как трудоемкость обработки дренажного устройства уменьшается.

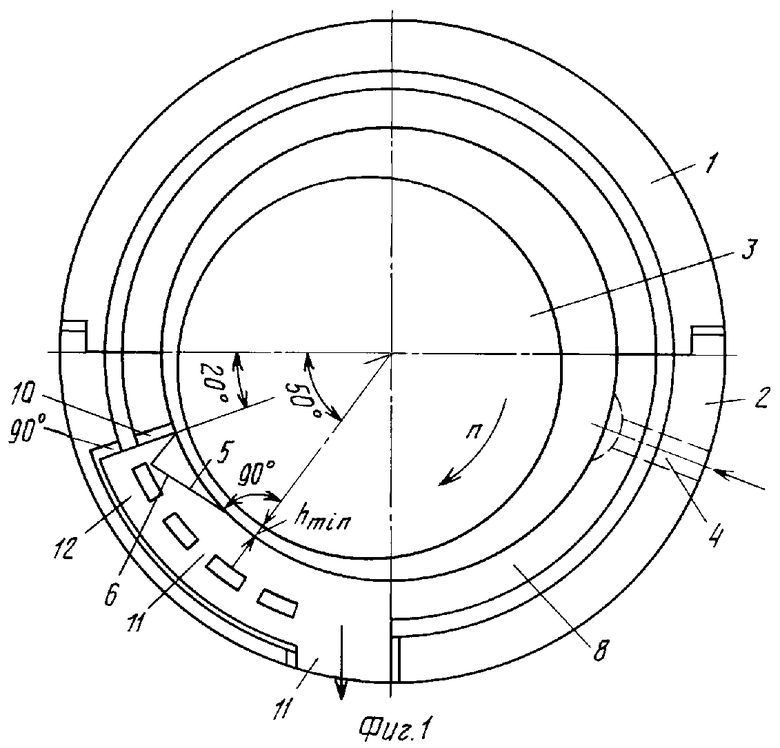

На фиг.1 изображен предлагаемый опорный подшипник скольжения; на фиг.2 - развертка нижнего вкладыша с полостью отвода клиновидной формы.

Подшипник состоит из верхнего 1 и нижнего 2 вкладышей, охватывающих шейку вала 3. В нижнем вкладыше 2 выполнен канал 4 для подвода свежего масла и клиновидная полость 5 отвода для дренирования отработанного масла, которая ограничивается дном 6 и боковыми стенками 7. Торцовая уплотнительная камера 8 ограничивается уплотнительным кольцом 9. За полостью 5 отвода масла устанавливается радиальная перегородка 10. Задняя кромка сливного отверстия 11 смещена от вертикали в сторону полости отвода. Сливной коллектор 12 находится под сливным отверстием 11.

При работе опорного подшипника скольжения масло от насоса поступает по каналу подвода 4. На выходе из несущего слоя за минимальным зазором масло продолжает двигаться по касательной к шейке вала вдоль клиновидной полости отвода 5. При этом поток разделяется на две части и, обтекая боковые стенки 7, дренируется в уплотнительную камеру 8. Движение масла в окружном направлении прерывается радиальной перегородкой 10 и через сливное отверстие 11 сливается в картер подшипника.

В предлагаемом опорном подшипнике скольжения снижаются потери мощности на трение ≈ на 17%, уменьшается максимальная температура баббита вкладышей на 3-5оС и повышается технологичность по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2011 |

|

RU2484263C1 |

| Радиальная опора скольжения | 1985 |

|

SU1326798A1 |

| Опорный подшипник скольжения | 1976 |

|

SU659801A1 |

| ВКЛАДЫШ ОПОРНОГО СЕГМЕНТНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2007 |

|

RU2361126C1 |

| Гидродинамический подшипник скольжения для электродвигателя | 2024 |

|

RU2831314C1 |

| УПОРНО-ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2024 |

|

RU2837938C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2023171C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 1998 |

|

RU2141580C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК | 2002 |

|

RU2241124C2 |

Сущность изобретения: для интенсификации отвода отработанного масла из нижнего вкладыша 2 полость 5 отвода не содержит радиальных отводящих каналов, а принимает клиновидную форму по всей ширине вкладыша. При этом количество отводимого масла возрастает в 1,6 раза, что способствует сокращению потерь мощности на трение (45 КВт) и снижению нагрева баббита подшипника (на 3 - 5°С). Этот эффект получается в результате уменьшения потока отработанного масла, переносимого шейкой вала из нижнего вкладыша на вход подшипника. Кроме того, снижению потерь на трение способствует установка радиальной перегородки 10 в торцовых уплотнительных камерах 8, предотвращающая замкнутое движение отработанного масла, а также смещение сливного отверстия 11 в торцовых камерах в сторону полости отвода 5. 2 ил.

ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ с односторонним подводом смазки преимущественно турбомашины, содержащий верхний и нижний вкладыши, канал подвода смазки и полость отвода смазки с дном, расположенную под углом 45 - 50o к горизонтальной плоскости против направления вращения вала, отличающийся тем, что, с целью повышения надежности путем улучшения теплового режима работы подшипника, экономичности за счет снижения потерь на трение, а также технологичности конструкции, нижний вкладыш снабжен торцевыми уплотнительными камерами с симметрично расположенным сливным отверстием внизу и уплотнительными кольцами, полость отвода смазки выполнена симметричной, клиновидной, за ней в торцевых уплотнительных камерах установлены радиальные перегородки, задняя кромка сливного отверстия смещена в сторону отвода отработанной смазки, а дно полости отвода смазки выполнено наклонным по касательной к рабочей поверхности нижнего вкладыша.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Опорный подшипник скольжения (его варианты) | 1984 |

|

SU1506194A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-12-30—Публикация

1991-04-30—Подача