Изобретение относится к машиностроению и может быть использовано в опорных подшипниках скольжения с разрезной конструкцией вкладыша для турбореагентов тепловых электростанций.

Известен опорный подшипник скольжения, в нижней части которого за зоной минимального зазора между втулкой и вращающейся шейкой вала расположена продольная канавка [1] . В такой конструкции подшипника самовсасывание масла, осуществляемое из свободного объема зарезервированного в канавке количества масла, снижает свою эффективность при окружных скоростях шейки вала менее 25 м/с.

Известен подшипник скольжения, содержащий верхний и нижний вкладыш, внутренние поверхности которых цилиндрической формы залиты баббитом, и имеют несквозные канавки, а в нижнем вкладыше - разделительный карман, выполненный симметрично относительно средней окружности поверхности вкладыша, и соединенный в его выходной по ходу вращения вала части с по меньшей мере одним радиально расположенным маслосливным каналом [2]. В этом подшипнике условия смазывания улучшены, но остаются недостаточными в режимах аварийного маслоснабжения.

Достигаемым результатом изобретения является повышение надежности подшипника скольжения путем увеличения подачи масла к поверхностям трения подшипника в режиме аварийного маслоснабжения за счет организации дополнительного потока масла, поступающего из разделительного кармана.

Это обеспечивается тем, что в подшипнике скольжения, содержащем верхний и нижний вкладыш, внутренние поверхности которых цилиндрической формы залиты баббитом, и имеют несквозные канавки, а в нижнем вкладыше - разделительный карман, выполненный симметрично относительно средней окружности поверхности вкладыша и соединенный в его выходной по ходу вращения вала части с по меньшей мере одним радиально расположенным маслосливным каналом, согласно изобретению в среднем сечении разделительного кармана в направлении к маслосливному каналу выполнено углублении, снабженное накладкой, перекрывающей это углубление со стороны, обращенной к валу, а несквозные канавки выполнены в нижнем вкладыше за зоной минимального зазора между вращающимся валом и вкладышем по ходу вращения вала наклонно к карману, и их входные участки соединены перепускными каналами с углублением.

Несквозные канавки могут быть наклонены к карману под углом 40 - 60o, а начальный участок накладки по ширине углубления может быть выполнен отогнутым от поверхности кармана.

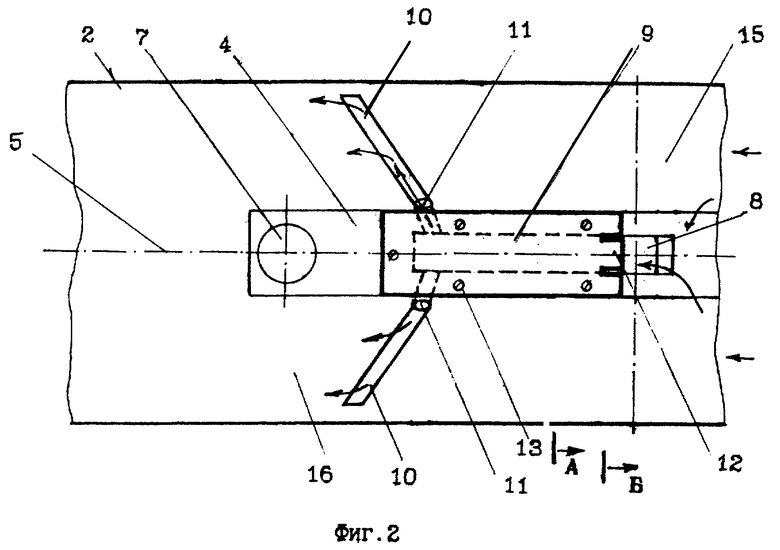

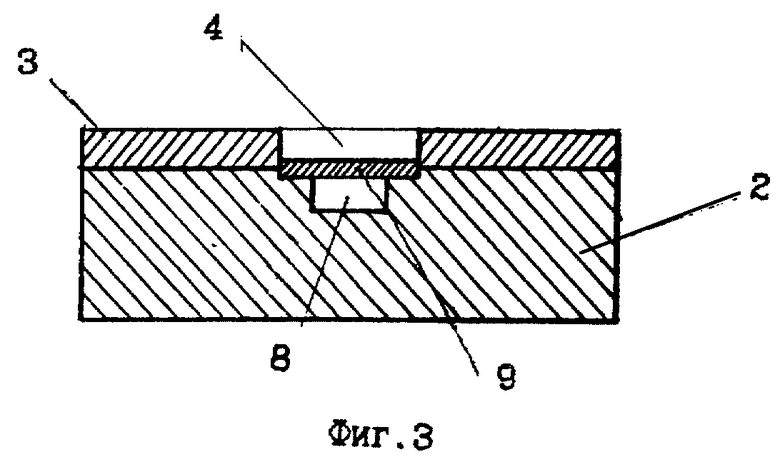

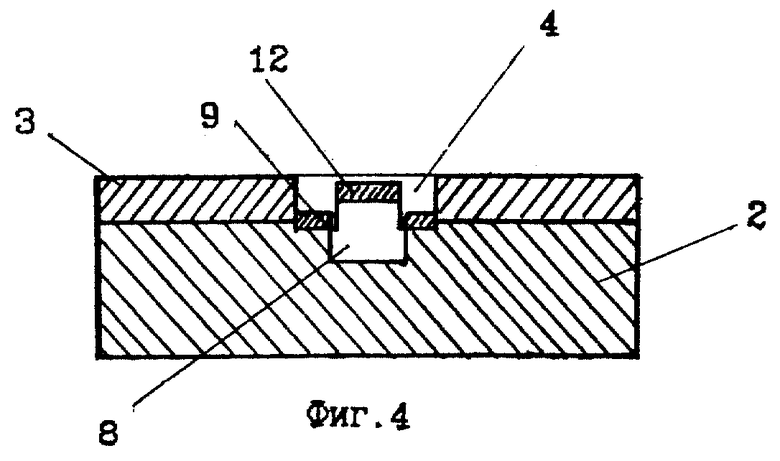

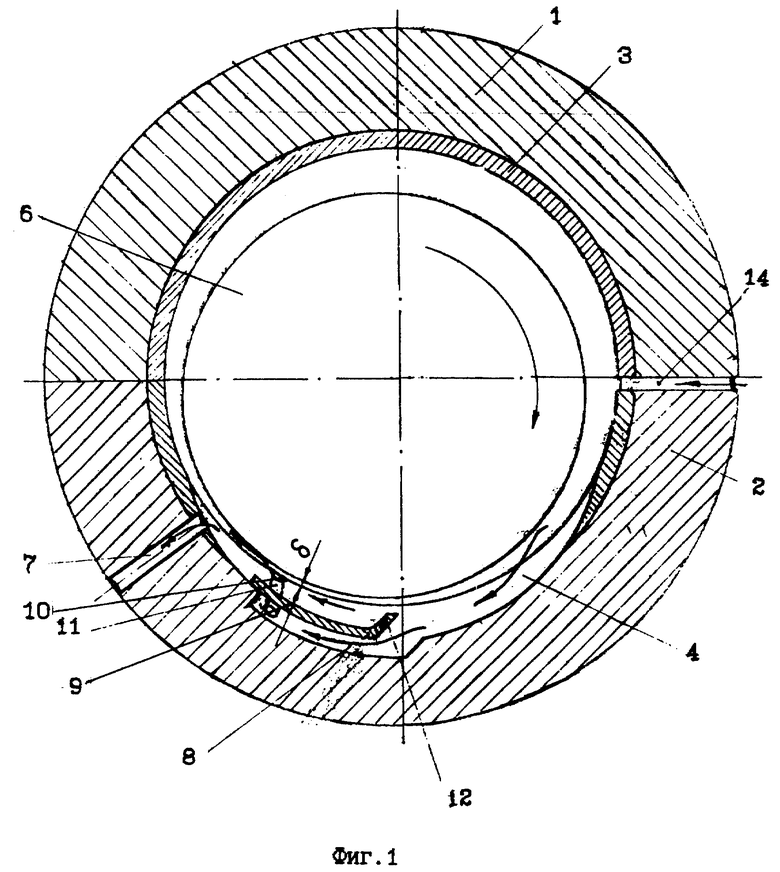

На фиг. 1 изображен предлагаемый подшипник скольжения в поперечном разрезе; на фиг. 2 - развертка нижнего вкладыша; на фиг. 3 - разрез по А фиг. 2; на фиг. 4 - разрез во Б фиг. 2.

Подшипник содержит верхний и нижний вкладыш соответственно 1 и 2, внутренние поверхности которых цилиндрической формы залиты баббитом 3. В нижнем вкладыше 2 выполнен разделительный карман 4 симметрично относительно средней окружности 5 (фиг. 2) поверхности вкладыша. Карман 4 в его выходной по ходу вращения вала 6 части соединен с по меньшей мере одним радиально расположенным маслосливным каналом 7. В среднем сечении разделительного кармана 4 в направлении к маслосливному каналу 7 выполнено углубление 8 прямоугольной формы, снабженное накладкой 9, перекрывающей это углубление со стороны, обращенной к валу 6. В нижнем вкладыше 2 за зоной минимального зазора δ между вращающимся валом 6 и вкладышем 2 по ходу вращения вала наклонно к карману 4 выполнены несквозные канавки 10. Входные участки канавок 10 соединены перепускными каналами 11 с углублением 8. Несквозные канавки 10 наклонены к карману 4 под углом 40-60o, что обеспечивает оптимальные условия поступления масла в канавки. Начальный участок 12 накладки 9 по ширине углубления 8 выполнен отогнутым от поверхности кармана 4, а сама накладка прикреплена к необработанной поверхности кармана 4 винтами 13. Канал 14 (фиг. 1) предназначен для подачи масла в подшипник от маслонасоса (на чертеже не показан). Карман 4 разделяет рабочую поверхность наиболее загруженной части нижнего вкладыша 2 подшипника на два пояска 15, 16.

При работе подшипника масло от насоса поступает по каналу 14 на смазку поясков 15, 16 нижнего вкладыша 2. Часть отработанного масла, слившегося в разделительный карман 4, дренируется из него через маслосливной канал 7. Другая часть масла, увлекаемая вращающимся валом 6, попадает в углубление 8, откуда через перепускные каналы 11 поступает на входы несквозных канавок 10. Под действием самовсасывания и торможения потока в углублении 8 масло распределяется по канавке 10 и переносится валом 6 на вход из поясков 15, 16 нижнего вкладыша.

Соединение канавок 10 перепускными каналами 11 с углублением 8 в разделительном кармане 4 повышает расход масла, подводимого к поверхностям трения в результате самовсасывания и торможения в разделительном кармане.

Реализация предложенной конструкции позволит увеличить надежность разрезного опорного подшипника скольжения в режимах аварийного (дозированного) маслоснабжения путем возврата части отработанного масла в смазочный слой подшипника. Исследования показали, что температура баббита в этих режимах снижается по сравнению с температурой баббита в известных подшипниках на 15-20oC.

Источники информации:

1. Авторское свидетельство СССР N 203385, 2 F 16 C 17/02, 1958.

2. Авторское свидетельство СССР N 307683, 2 F 16 C 17/02, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2025584C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1998 |

|

RU2159876C2 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА СО ВСТРЕЧНО ОРИЕНТИРОВАННЫМИ ВЫХЛОПНЫМИ ЧАСТЯМИ ЦИЛИНДРОВ ВЫСОКОГО И СРЕДНЕГО ДАВЛЕНИЯ | 1998 |

|

RU2150008C1 |

| Подшипник скольжения | 1969 |

|

SU307683A1 |

| Подшипник скольжения | 1978 |

|

SU715837A1 |

| РОТОРНЫЙ ВЫСОКОСКОРОСТНОЙ ГАЗОЖИДКОСТНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ КОНТАКТНО-ПОВЕРХНОСТНЫЙ ТЕПЛООБМЕННИК | 1998 |

|

RU2141087C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ОПОРНЫХ ПОДШИПНИКОВ ПО ЛИНИИ ВЕСОВОГО ПРОГИБА МНОГООПОРНОГО ВАЛОПРОВОДА ТУРБИНЫ | 2001 |

|

RU2204725C1 |

| ВКЛАДЫШ РАДИАЛЬНОГО ПОДШИПНИКА СКОЛЬЖЕНИЯ ТУРБОАГРЕГАТА | 1999 |

|

RU2162174C2 |

| РАЗГОННЫЙ ДИСК ЦЕНТРОБЕЖНО-СТРУЙНОЙ МЕЛЬНИЦЫ | 1996 |

|

RU2111053C1 |

| УСТРОЙСТВО СМАЗКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1994 |

|

RU2099544C1 |

Использование: в опорных подшипниках скольжения с разрезной конструкцией вкладыша для турбоагрегатов тепловых электростанций. Сущность изобретения: в наиболее нагруженной части нижнего вкладыша предусмотрен карман, разделяющий рабочую поверхность в этой части вкладыша на два окружных пояска. В выходной по ходу вращения вала части разделительный канал соединен с радиальным маслоотводным каналом. Согласно изобретению в среднем сечении разделительного кармана в направлении к маслосливному каналу выполнено углубление, снабженное накладкой, перекрывающей это углубление со стороны, обращенной к валу. Это углубление соединено перепускными каналами с выполненными на рабочей поверхности полосок по обе стороны кармана несквозными канавками. Часть отработанного масла, попадая из разделительного кармана в углубление, проходит через перепускные каналы в несквозные канавки, возвращаясь на рабочие поверхности поясков. Технический результат - улучшение условий смазки в режимах аварийного маслоснабжения. 2 з.п.ф-лы, 4 ил.

| Подшипник скольжения | 1969 |

|

SU307683A1 |

| САМОСМАЗЫБАЮЩИЙСЯ ПОДШИПНИК СКОЛЬЖЕНИЯ | 0 |

|

SU203385A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 0 |

|

SU385097A1 |

| FR 226965 A, 02.02.76 | |||

| Исполнительный орган проходческого комбайна | 1989 |

|

SU1775557A1 |

Авторы

Даты

1999-11-20—Публикация

1998-08-06—Подача