Изобретение относится к машиностроению, а именно к деталям машин - опорным подшипникам скольжения тур- Янн и генераторов,

Целью изобретения является повышение надежности путем улучшения теплового режш-ta работы, а также экономичности за счет снижения расхода смазки и потерь на трение.

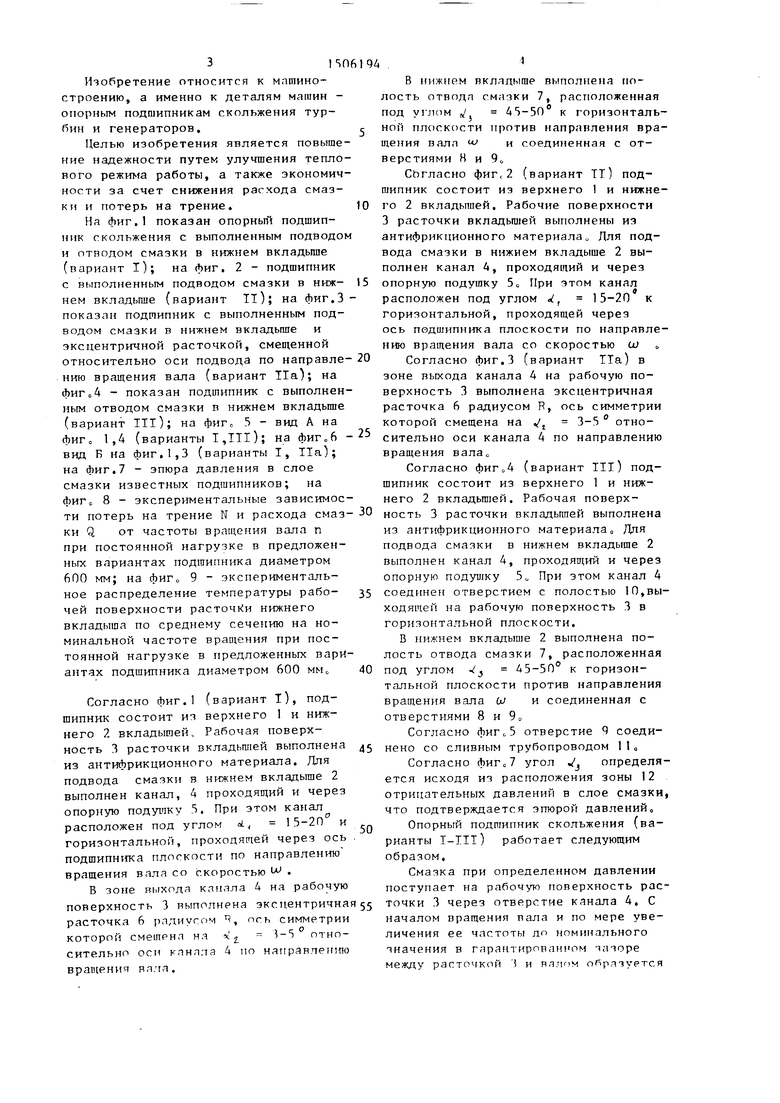

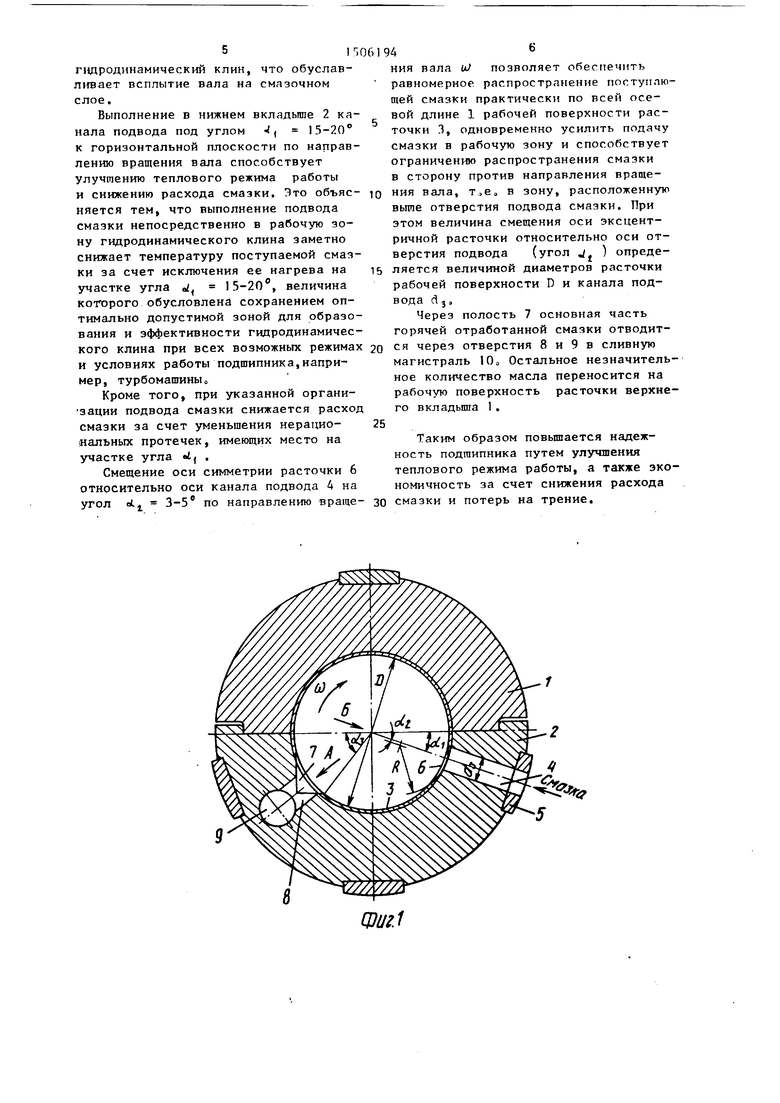

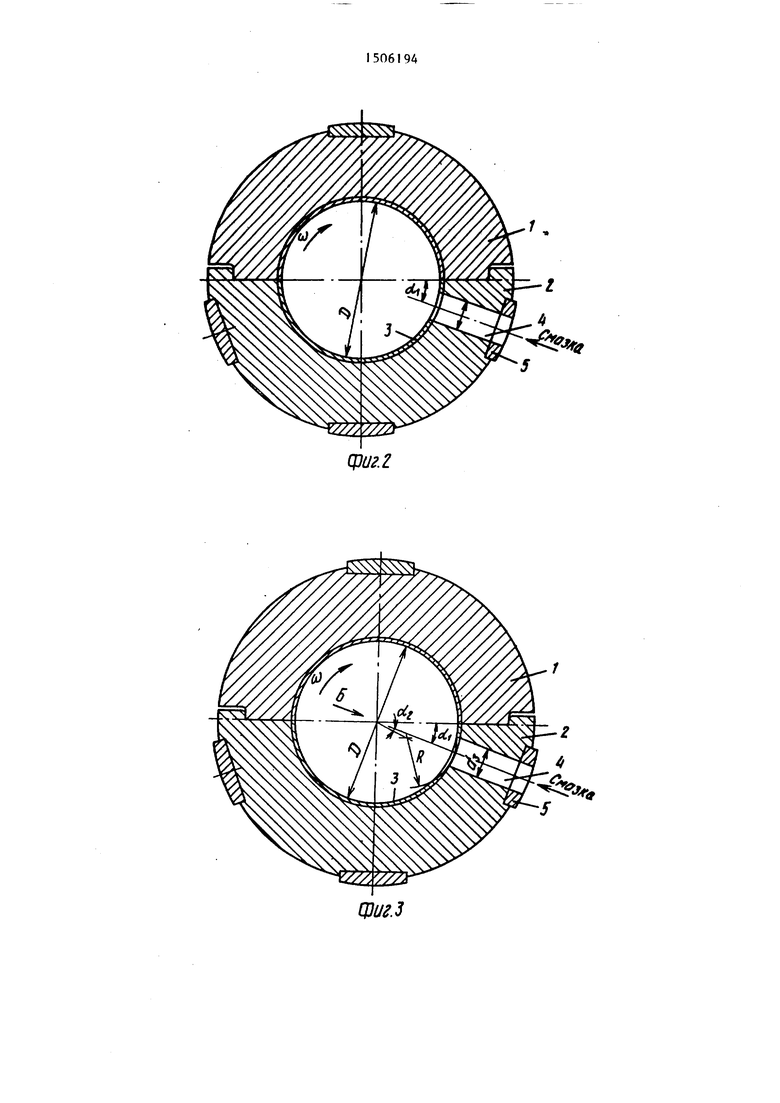

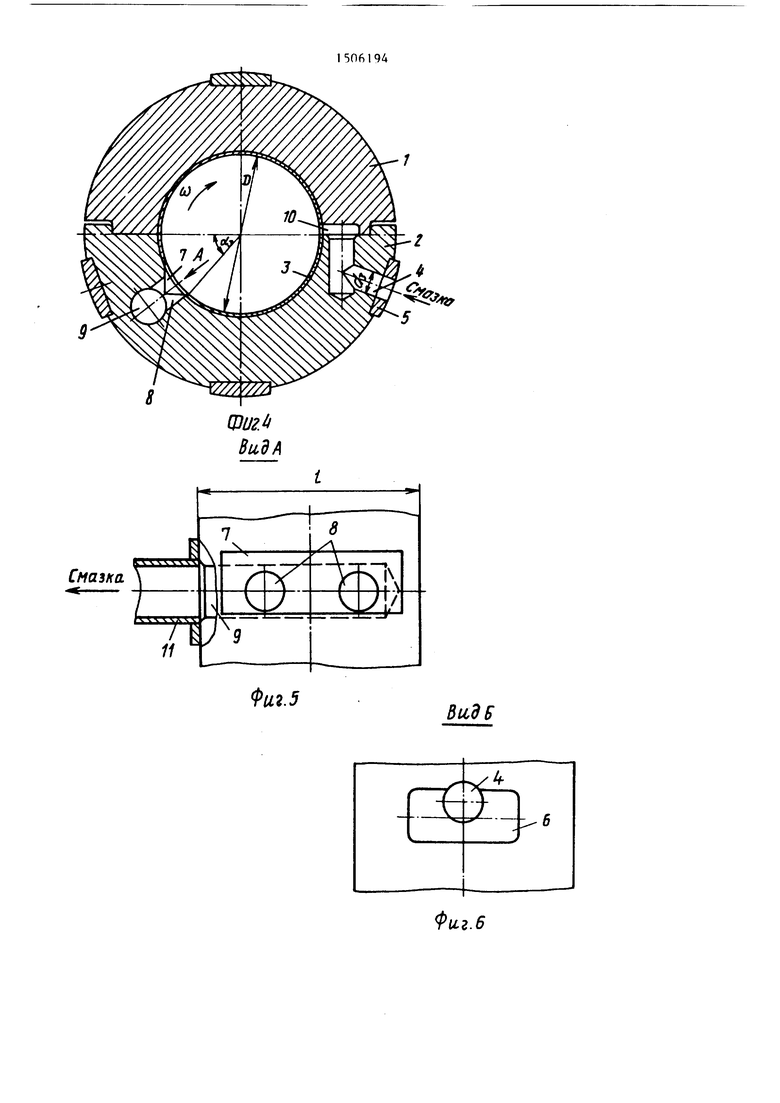

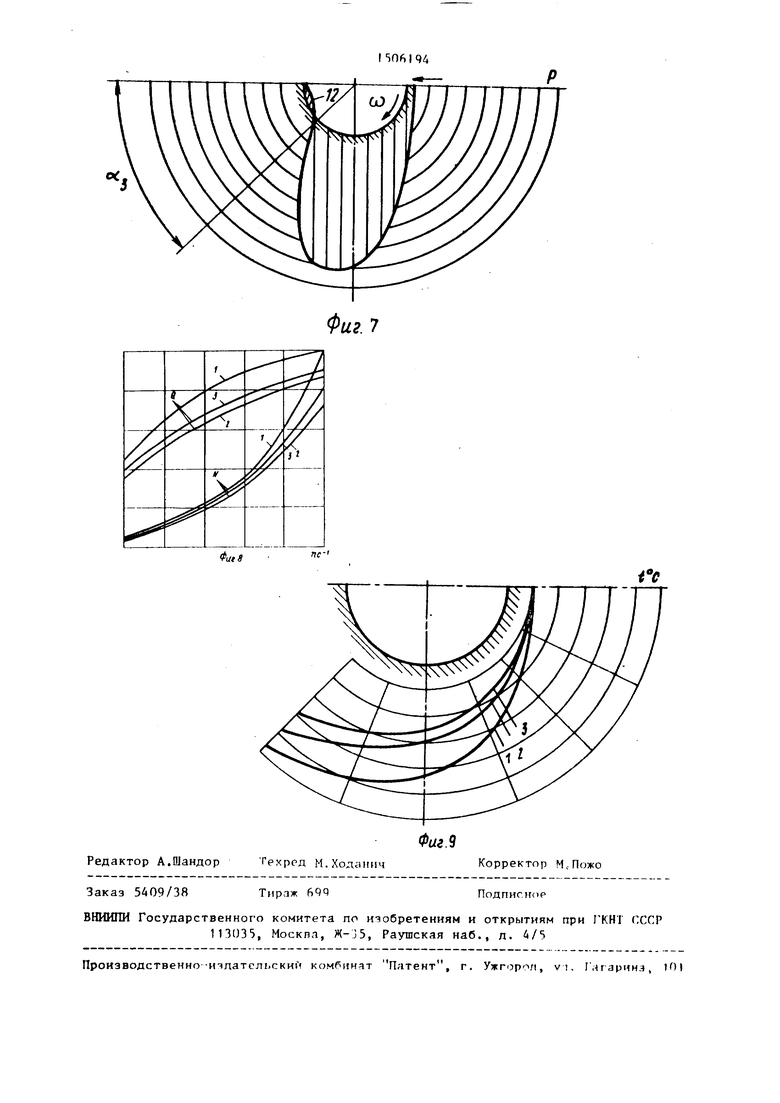

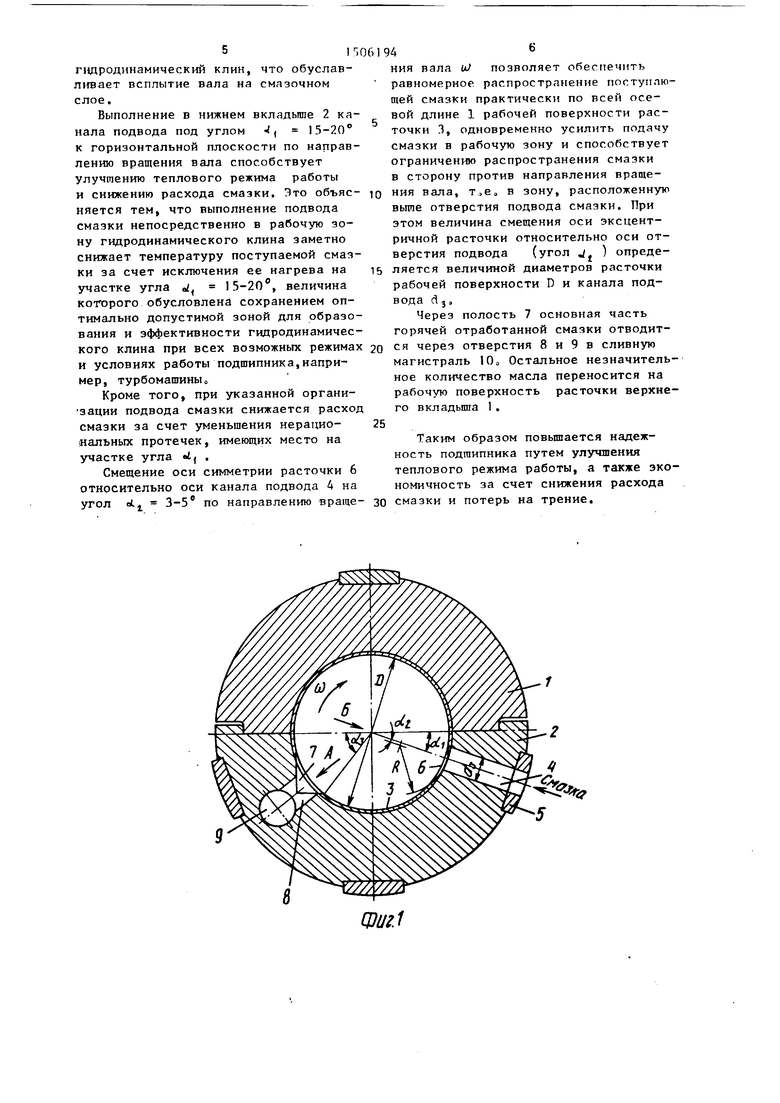

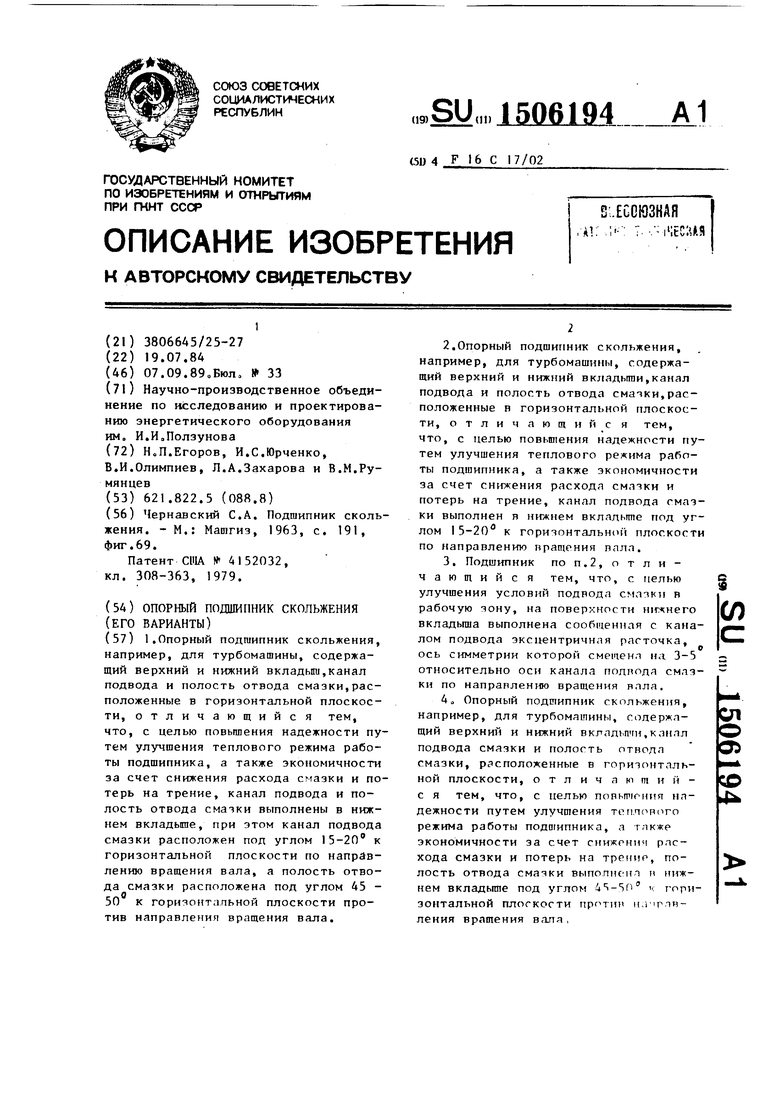

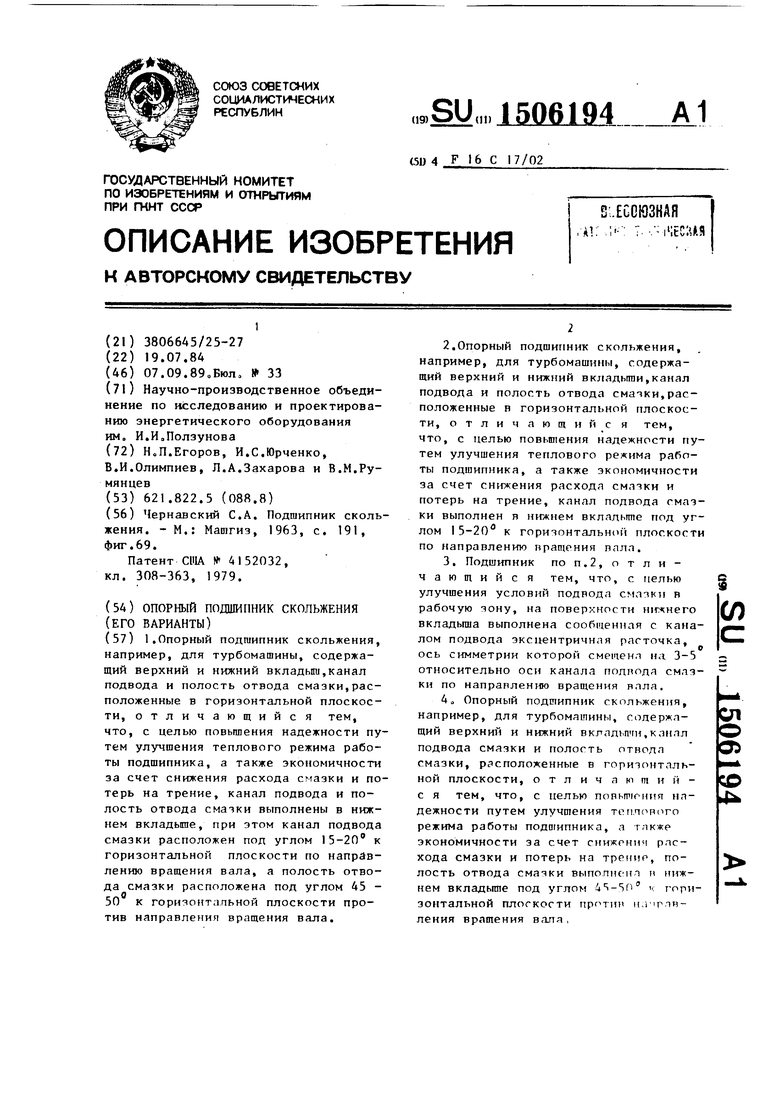

На фиг,1 показан опорньй подшипник скольжения с выполненным подводом и отводом смазки в нижнем вкладьш1е (вариант Т); на фиг, 2 - подшипник с выполненным подводом смазки в ниж- нем вкладьш1е (вариант ТТ); на фиг,3 показан подшипник с выполненным подводом смазки в нижнем вкладьш1е и эксцентричной расточкой, смеп1енной относительно оси подвода по направле- нию вращения вала (вариант ТТа); на фиг о 4 - показан подшипник с выполненным отводом смазки в нижнем вкладьппе (вариант III); на фиг„ 5 - вид А на фиг о 1,4 (варианты I,IIl); на фиг„6 вид Б на фиг,1,3 (варианты I, ТТа); на фиг.7 - эпюра давления в слое смазки известных подшипников; на фиг с 8 - экспериментальные зависимости потерь на трение N и расхода смаз- ки Q от частоты вращения вала п при постоянной нагрузке в предложенных вариантах подшипника диаметром 600 мм; на фиго 9 - экспериментальное распределение температуры рабо- чей поверхности расточай нижнего вкладыша по среднему сечению на номинальной частоте вращения при постоянной нагрузке в предложенных вариантах подшипника диаметром 600 мм

Согласно фиг.1 (вариант Т), подшипник состоит из верхнего 1 и нижнего 2 вкладышей. Рабочая поверхность 3 расточки вкладьшгей выполнена из антифрикционного материала. Дпя подвода смазки в нижнем вкладьш1е 2 выполнен канал, 4 проходящий и через опорную подугчку 5. При этом канал расположен под углом oi., 15-20 и горизонтальной, проходяр1ей через ось подшипника плоскости по направлению вращения вала со с.коростью LO ,

В зоне выхода канала 4 на рабочую поверхность 3 выполнена эксцентрична расточка 6 радиуг( Я, ось симметрии которой смещена ня - 5-S относительно оси канала 4 по направленшо вращения вала.

В нижнем вкладыше выполнена полость отвода смазки 7, расположенная под углом j 45-50° к горизонтальной плоскости против направления вра ще}1ия вала и соединенная с отверстиями Н и 9,,

Согласно фиг,2 (вариант ТТ) подшипник состоит из верхнего 1 и нижнего 2 вкладышей. Рабочие поверхности 3 расточки вкладьш1ей выполнены из антифрикционного материала Для подвода смазки в нижнем вкладыше 2 выполнен канал 4, проходящий и через опорную подушку 5о При этом канал расположен под углом J. 15-20 к горизонтальной, проходящей через ось подшипника плоскости по направлению вращения вала со скоростью и „

Согласно фиг.З (вариант ТТа) в зоне выхода канала 4 на рабочую поверхность 3 выполнена эксцентричная расточка 6 радиусом R, ось симметрии которой смещена на Vj - 3-5 ° относительно оси канала 4 по направлению вращения вала

Согласно фиг„4 (вариант ТТТ) подшипник состоит из верхнего 1 и нижнего 2 вкладьшюй. Рабочая поверхность 3 расточки вкладьппей выполнена из антифрикционного материала Для подвода смазки в нижнем вкладыше 2 выполнен канал 4, проходящий и через опорную подуижу 5„ При этом канал 4 соединен отверстием с полостью 10,выходящей на рабочую поверхность 3 в горизонтальной плоскости,

В нижнем вклсщьшш 2 выполнена полость отвода смазки 7, расположенная под углом -/j 45-50 к горизонтальной плоскости против направления вращения вала W и соединенная с отверстиями 8 и 9о

Согласно фиг с 5 отверстие 9 соединено со сливным трубопроводом 11 о

Согласно фиГо7 угол Vj определяется исходя из расположения зоны I2 отрицательных давлений в слое смазки что подтверждается эпюрой давлений.

Опорный подшипник скольжения (варианты Т-ТТТ) работает следующим образом.

Смазка при определенном давлении поступает на рабочую поверхность расточки 3 через отверстие канала 4, С началом вращения вала и по мере увеличения ее частоты до номинального значения в гарантирован1 ом таторе между расточкой и пллг)м образуется

5Г)06

гидродинамический клин, что обуслав- л твает всплытие вала на смазочном слое.

Выполнение в нижнем вкладьппе 2 канала подвода под углом

(

15-20

к горизонтальной плоскости по направлению вращения вала способствует улучшению теплового режима работы и снижению расхода смазки. Это объясняется тем, что выполнение подвода смазки непосредственно в рабочую зону гидродинамического клина заметно снижает температуру поступаемой смазки за счет исключения ее нагрева на участке угла j 15-20, величина которого обусловлена сохранением оптимально допустимой зоной для образования и эффективности гидродинамического клина при всех возможных режимах и условиях работы подшипника,например, турбомашинЫо

Кроме того, при указанной органи- зации подвода смазки снижается расход смазки за счет уменьшения нерациональных протечек, имеющих место на участке угла «i) .

Смещение оси симметрии расточки 6 относительно оси канала подвода 4 на угол ot 3-5 по направлению враще

0

5

0

5

0

94

ния вала uJ позволяет обеспечить равномерное распространение поступлю- щей смазки практически по всей осевой длине 1 рабочей поверхности расточки 3, одновременно усилить подачу смазки в рабочую зону и способствует ограничению распространения смазки в сторону против направления вращения вала, Тое в зону, расположенную выше отверстия подвода смазки. При этом величииа смещения оси эксцентричной расточки относительно оси отверстия подвода (угол j ) определяется величиной диаметров расточки рабочей поверхности D и канала подвода dj,

Через полость 7 основная часть горячей отработанной смазки отводится через отверстия 8 и 9 в сливную магистраль 10о Остальное незначительное количество масла переносится на рабочую поверхность расточки верхнего вкладьппа 1 .

Таким образом повьщ1ается надежность подгаипника путем улучшения теплового режима работы, а также экономичность за счет снижения расхода смазки и потерь на трение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРОВ МОЩНЫХ ТУРБОАГРЕГАТОВ | 2003 |

|

RU2237199C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2003 |

|

RU2237200C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ РОТОРА ТУРБОАГРЕГАТА | 2002 |

|

RU2239107C2 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ВАЛА ТУРБОМАШИНЫ | 2005 |

|

RU2282067C1 |

| ОПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2025584C1 |

| Универсальный шарнир | 1987 |

|

SU1503911A1 |

| РАДИАЛЬНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1994 |

|

RU2079739C1 |

| РОТОРНО-ЛОПАТОЧНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2413853C1 |

| Способ смазки подшипника скольжения | 1986 |

|

SU1368448A1 |

| Подшипник скольжения | 1982 |

|

SU1124137A1 |

Использование: в энергетической промышленности. Цель изобретения - повышение надежности путем улучшения теплового режима работы подшипника, а также экономичности за счет снижения расхода смазки и потерь на трение. Подшипник содержит верхний и нижний вкладыш, канал подвода и полость отвода смазки, расположенные в горизонтальной плоскости. Канал подвода и полость отвода смазки выполнены в нижнем вкладыше, при этом подвода смазки расположен под углом 15-20° к горизонтальной плоскости по направлению вращения вала, а полость отвода смазки расположена под углом 45-50° к горизонтальной плоскости против направления вращения вала. 3 з.п.ф-лы, 2 ил.

ЦЗиг.1

сриг.г

фиг.З

Фиг.

ВадА

Фиг. 5

Ви.дБ

±v

Ри.г.6

Фиг.7

Редактор А.Шандор

Техред М.Ходаиич

Заказ 5409/38

Тираж 6Qq

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКН Г СССР 113035, Москпл, Ж-35, Раушская наб., д. 4/5

Корректор МсПожо

Подписное

| Чернавский С.А | |||

| Подшипник скольжения | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство непрерывного автоматического тормоза с сжатым воздухом | 1921 |

|

SU191A1 |

| Патент США № 4152032, кл | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

Авторы

Даты

1989-09-07—Публикация

1984-07-19—Подача