Изобретение относится к исследованиям прочностных свойств конструкций, преимущественно надрессорных балок тележек грузовых вагонов.

Известен способ усталостных испытаний надрессорных балок [1], по которому производится на спальном стенде попеременное краевое нагружение опорной поверхности подпятника по схеме поперечного изгиба при опирании детали на двух опорах, расположенных под концевыми частями балки.

Однако по этому способу не удается инициировать усталостные трещины на внутренней поверхности подпятникового узла, так как потеря несущей способности детали происходит раньше по другим зонам надрессорной балки.

Прототипом изобретения выбран способ испытаний подпятниковой зоны надрессорной балки вагонной тележки [2], при котором концы надрессорной балки, установленной подпятником на неподвижной опоре, нагружают переменной нагрузкой с приложением опорного усилия сосредоточенно и фиксированно через прямоугольную прокладку на два противоположных участка наружного бурта подпятника.

Недостатком этого технического решения является высокая зависимость напряженно-деформированного состояния подпятникового узла от конструкции испытательного стенда и опорных приспособлений, что обуславливает несопоставимость результатов, получаемых на другом аналогичном испытательном оборудовании.

Сущность изобретения заключается в том, что прикладывают циклическую нагрузку к подпятниковому узлу, имеющему опорную и внутреннюю поверхности, через промежуточную прокладку, циклическая нагрузка прикладывается нормально опорной поверхности подпятникового узла до получения на его внутренней поверхности растягивающих напряжений, превышающих по амплитуде предел выносливости металла, при этом промежуточную прокладку размещают на локальном участке опорной поверхности подпятникового узла, а балку устанавливают центральной частью поверхности, противоположной размещению подпятникового узла, на опору для ограничения прогиба детали.

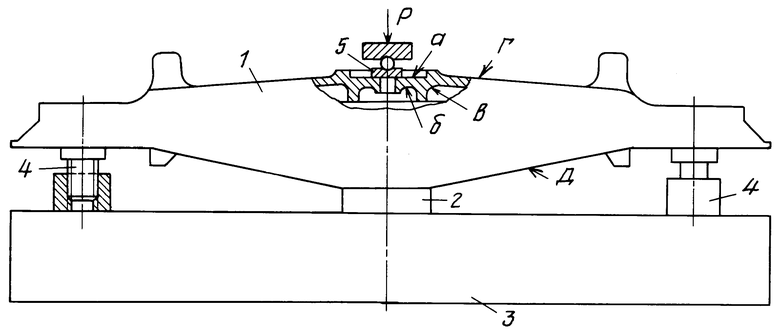

На чертеже представлена схема нагружения надрессорной балки вагонной тележки.

Надрессорную балку 1, имеющую подпятниковый узел с опорной и внутренней поверхностями, устанавливают центральной частью поверхности, противоположной размещению подпятникового узла, на плоской опоре 2, расположенной на столе испытательной машины 3.

Для обеспечения параллельности опорной поверхности подпятникового узла относительно горизонтальной плоскости опоры 2 используют две вспомогательные винтовые установочные опоры 4, размещенные по осям симметрии опорных поверхностей в концевых частях балки. Циклическую нагрузку P прикладывают нормально опорной поверхности подпятникового узла через промежуточную прокладку 5, размещенную на локальном участке опорной поверхности до получения на внутренней поверхности подпятникового узла растягивающих напряжений, превышающих по амплитуде предел выносливости металла. Ограничение прогиба детали осуществляется с помощью опоры 2.

Представленная совокупность признаков обеспечивает технический результат, выражающийся в возможности проведения форсированных испытаний по критерию разрушения подпятникового узла надрессорных балок на типовом испытательном оборудовании. Помимо этого, в отличие от прототипа снижается трудоемкость подготовительных операций и обеспечивается доступность осмотра испытываемой зоны обслуживаемым персоналом.

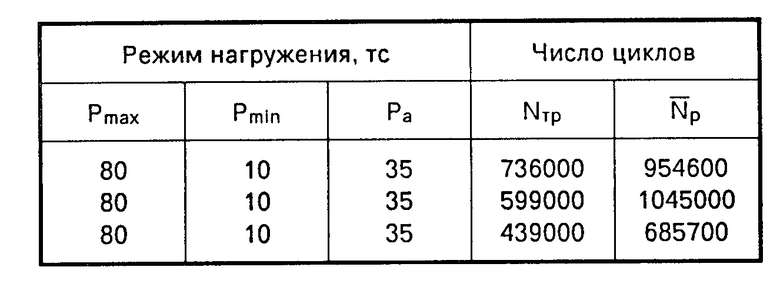

По разработанному техническому решению утверждена Межведомственная методика проведения усталостных испытаний подпятникового узла, которая используется при контрольных испытаниях надрессорных балок тележек грузовых выгонов. По этой методике проведения испытания штампосварных надрессорных балок. Испытания выполнялись на типовой гидропульсаторной машине ЦДМ-100/200 при режиме циклического нагружения с максимальной нагрузкой цикла Pmax= 80 тс, минимальной нагрузкой Pmin=10 тс и амплитудной нагрузкой цикла Pa=35 тс.

Величины нагрузок определялись по результатам тензометрирования напряженно-деформированного состояния внутренней поверхности подпятникового узла. Циклическая нагрузка прикладывалась через промежуточную прокладку диаметром 120 мм, установленную на опорной поверхности подпятникового узла симметрично относительно центрального отверстия. Контроль режима нагружения при испытаниях осуществляли по показаниям штатных силоизмерительных устройств. База испытаний составляла 2˙106 циклов, при этом за критерий разрушения принимали число циклов Np при суммарной длине трещины 250 мм. Для оценки живучести подпятникового узла (ж=Np-Nтр) фиксировали число циклов до появления начальной трещины (Nтр) длиной 25 мм на опорной поверхности подпятникового узла. Результаты испытаний приведены в таблице.

При среднем числе циклов до разрушения  =835100 среднеквадратичное отклонение составило SN=152598 цикл, минимальное значение числа циклов до разрушения при доверительной вероятности α =0,95 (Np)min=644076, а коэффициент вариации долговечности γNp=17,05%.

=835100 среднеквадратичное отклонение составило SN=152598 цикл, минимальное значение числа циклов до разрушения при доверительной вероятности α =0,95 (Np)min=644076, а коэффициент вариации долговечности γNp=17,05%.

Приведенные данные подтверждают существенность отличительных признаков и возможность использования изобретения при аттестационных, доводочных и контрольных испытаниях надрессорных балок различных конструктивных модификаций и технологии изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения несущих деталей грузовых вагонов | 1990 |

|

SU1765208A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОДПЯТНИКОВОГО УЗЛА НАДРЕССОРНОЙ БАЛКИ | 2003 |

|

RU2247015C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ БОКОВЫХ РАМ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ ИЗГИБОМ | 1995 |

|

RU2082520C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРПУСА АВТОСЦЕПКИ | 1992 |

|

RU2066693C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ВАГОНА | 2001 |

|

RU2213651C2 |

| СПОСОБ УПРОЧНЕНИЯ ПЯТНИКОВ ГРУЗОВЫХ ВАГОНОВ | 2002 |

|

RU2223166C2 |

| СПОСОБ УПРОЧНЕНИЯ НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1993 |

|

RU2057189C1 |

| НАКЛАДНАЯ ВИБРАЦИОННАЯ МАШИНА ДЛЯ ВЫГРУЗКИ СЫПУЧИХ ГРУЗОВ ИЗ ПОЛУВАГОНОВ | 1995 |

|

RU2094353C1 |

| ПОДПЯТНИКОВАЯ ВСТАВКА НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2003 |

|

RU2258016C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ СЫПУЧИХ ГРУЗОВ В ВАГОНЕ | 1990 |

|

RU2022895C1 |

Изобретение относится к исследованиям прочностных свойств конструкций, преимущественно надрессорных балок тележек грузовых вагонов. Сущность изобретения заключается в цилиндрическом нагружении подпятникового узла при нормальном приложении нагрузки к опорной поверхности подпятникового места, сосредоточенной посредством промежуточной прокладки на его локальном участке. Режим нагружения задается из расчета получения на противоположной стенке подпятника растягивающих напряжений, превышающих по амплитуде предел выносливости металла, при этом балка устанавливается центральной частью поверхности, противоположной размещению подпятникового узла, на опору для ограничения прогиба детали. 1 ил, 1 табл.

СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ ПОДПЯТНИКОВОГО УЗЛА НАДРЕССОРНОЙ БАЛКИ ВАГОННОЙ ТЕЛЕЖКИ, при котором прикладывают циклическую нагрузку к подпятниковому узлу, имеющему опорную и внутреннюю поверхности, через промежуточную прокладку, отличающийся тем, что циклическая нагрузка прикладывается нормально опорной поверхности подпятникового узла до получения на его внутренней поверхности растягивающих напряжений, превышающих по амплитуде предел выносливости металла, при этом промежуточную прокладку размещают на локальном участке опорной поверхности подпятникового узла, а балку устанавливают центральной частью поверхности, противоположной размещению подпятникового узла, на опору для ограничения прогиба детали.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Косарев В.А | |||

| и др | |||

| Оценка усталостной прочности надресорных балок тележки грузового вагона | |||

| Тр | |||

| ВНИИЖТ, 1982, вып | |||

| Оконное сигнальное приспособление | 1923 |

|

SU652A1 |

Авторы

Даты

1994-12-30—Публикация

1992-02-11—Подача