1

(21)4814842/02

(22) 17.04.90

(46) 30.09.92. Бюл. № 36

(71)Уральское отделение Всесоюзного научно-исследовательского института железнодорожного транспорта

(72)С.И.Попов, В.А.Двухглавов, В.П.Ефимов, В.И.Гамиров, В.Г.Кривоногое, В.С.Плоткин и О.З.Шарафутдинов

(56)Вайнберг Д.В., Вайнберг Е.Д. Расчет пластин. Киев, Будивельник, 1970, 436 с.

Авторское свидетельство СССР № 1157087,кл. С 21 D 7/02, 1985. (54) СПОСОБ УПРОЧНЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ

(57)Изобретение относится к деформационной обработке металлов и может быть использовано в металлургии и машиностроении при изготовлении деталей грузовых вагонов, а именно надрессорных балок тележек. Сущность изобретения заТ

ключается в том, что при упрочнении на- дрессорной балки упругопластическим деформированием по эксплуатационной схеме нагружения производится в момент достижения нижним поясом детали нормированного предельного прогиба статическое нагружение подпятникового узла нагрузкой, приложенной к опорной поверхности подпятника и вызывающей возникновение в наружных волокнах его противоположной стороны растягивающих остаточных пластических деформаций, при условии, что опирание детали осуществляется на горизонтальную (среднюю) часть нижнего пояса. Величина нагрузки, при которой производится упругопластическое деформирование подпятникового узла должна превышать, как минимум в 1,05 раза величину статической нагрузки, достигнутую при нормированном предельном прогибе нижнего пояса. 1 з.п, ф-лы, 1 ил.

СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ПОДПЯТНИКОВОГО УЗЛА НАДРЕССОРНОЙ БАЛКИ | 2003 |

|

RU2247015C1 |

| СПОСОБ УПРОЧНЕНИЯ НАДРЕССОРНОЙ БАЛКИ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 1993 |

|

RU2057189C1 |

| Способ изготовления деталей | 1986 |

|

SU1404229A2 |

| Способ изготовления деталей | 1984 |

|

SU1278172A1 |

| Способ изготовления несущих деталей с опорными поверхностями | 1986 |

|

SU1433688A1 |

| СПОСОБ УПРОЧНЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ВАГОННОЙ ТЕЛЕЖКИ | 2004 |

|

RU2263716C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| Способ упрочнения деталей | 1982 |

|

SU1157087A1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ ПОДПЯТНИКОВОГО УЗЛА НАДРЕССОРНОЙ БАЛКИ ВАГОННОЙ ТЕЛЕЖКИ | 1992 |

|

RU2025697C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ДЕТАЛЕЙ | 2004 |

|

RU2293304C2 |

Изобретение относится к упрочнению несущих деталей железнодорожного подвижного состава, преимущественно надрессорных балок тележек грузовых вагонов, имеющих подпятник.

Известен способ упрочнения деталей по а.с. № 1157087, при котором несущие детали грузовых вагонов нагружаются статической нагрузкой, по направлению совпадающей с рабочей нагрузкой и вызывающей возникновение в наиболее напряженных зонах остаточных пластических деформаций в пределах 0,1-0,3%. После снятия статической нагрузки в этих зонах возникают остаточные напряжения, которые суммируются с переменными напряжениями от рабочей нагрузки, уменьшают их абсолютные значения и этим увеличивают сопротивление усталости деталей.

Известное техническое решение применительно к надрессорным балкам повышает выносливость в зоне нижнего пояса, ответственной за аварийные отказы в эксплуатации. Однако оно не предусматривает повышение долговечности другой часто повреждаемой зоны - подпятникового узла, находящегося под воздействием высоких локальных напряжений при краевом опира- нии пятника в результате перевалки кузова вагона. Если при упругопластическбм деvi о ел ю о

со

формировании детали лодпятниковая зона воспринимает только упругие деформации, то возникающие в подпятниковом узле остаточные напряжения могут совпадать по знаку с напряжениями от перевалки кузова вагона, а следовательно вызывать снижение выносливости верхнего пояса детали. Снижение выносливости возможно также в случае совпадения по знаку остаточных напряжений, возникающих при упрочнении нижнего пояса, с термическими напряжениями, формирующимися в подпятниковом узле литых и штампо-сварных надрессорных балок. При наличии в подпятниковом узле различного рода дефектов, являющихся технологическими концентраторами напряжений, вероятность повреждаемости этой зоны в эксплуатации может существенно повышаться.

Целью настоящего изобретения является увеличение срока службы балки путем повышения сопротивления усталости подпятника.

Цель достигается тем, что надрессорная балка деформируется по схеме поперечного изгиба от нагрузки, приложенной к опорной поверхности подпятника при опирании детали на ее концевые части, до возникновения в нижнем поясе остаточных пластических деформаций, регламентируемых нормированным прогибом, при котором дальнейшее нагружение осуществляется с опиранием детали на горизонтальную (среднюю) часть нижнего пояса до возникновения в наружных волокнах со стороны внутренней поверхности подпятника остаточных пластических деформаций. Величина статической нагруз- ки,при которой производится упругопласти- ческое деформирование подпятникового узла, принимается, как минимум, в 1,05 раза больше величины статической нагрузки, достигнутой в процессе упрочнения нижнего пояса детали.

Существенность отличительных признаков разработанного технического решения подтверждается следующими данными. Упругопластическое деформирование под- пятникового узла производится по двум основным вариантам, в зависимости от конструктивной модификации детали. Для бесколоночной надрессорной балки приемлем вариант нагружения подпятниковой плиты,как круглой пластины,закрепленной по контуру наружного бурта, нагрузкой, распределенной по центральному кругу. Для модификации детали, предусматривающей опирание центральной части подпятниковой плиты на вертикальную колонку может быть принята схема нагружения как пластины, жестко закрепленной по наружному и

внутреннему контурам, с приложением нагрузки вдоль концентрической окружности. Параметры распределения нагрузки на опорной поверхности подпятниковой плиты устанавливаются по данным исследования напряженно-деформированного состояния, исходя из условия получения наибольших упругопластических деформаций растяжения в местах вероятного усталост0 ного повреждения со стороны внутренней поверхности подпятника. При таком нагру- жении обеспечивается после разгрузки формирование остаточных напряжений обратного знака рабочим напряжением, по

5 крайней мере, в окрестности расположенных там различных технологических дефектов.

Поскольку нагружение детали до появления в какой-либо ее зоне пластических

0 деформаций вызывает возникновение остаточных упругих деформаций в смежных зонах, то при раздельном упругопластиче- ском деформировании этих зон упрочнение детали в целом может быть не достигнуто.

5 В частности, при упрогопластическом деформировании подпятникового узла бесколоночных надрессорных балок из стали 20 ФТЛ, упрочненных предварительно по нижнему поясу по известному техническому

0 решению, было отмечено снижение ограниченной выносливости на 5-10% в зоне нижнего пояса при усталостных испытаниях по схеме поперечного изгиба. Аналогичный эффект обнаружен при испытаниях на вынос5 ливость подпятникового узла после упрочнения нижнего пояса по известному техническому решению. По результатам выполненных исследований было установлено, что наиболее приемлемый вариант

0 упрочнения детали в целом заключается в совмещении операций упругопластическо- го деформирования подпятникового узла и нижнего пояса.

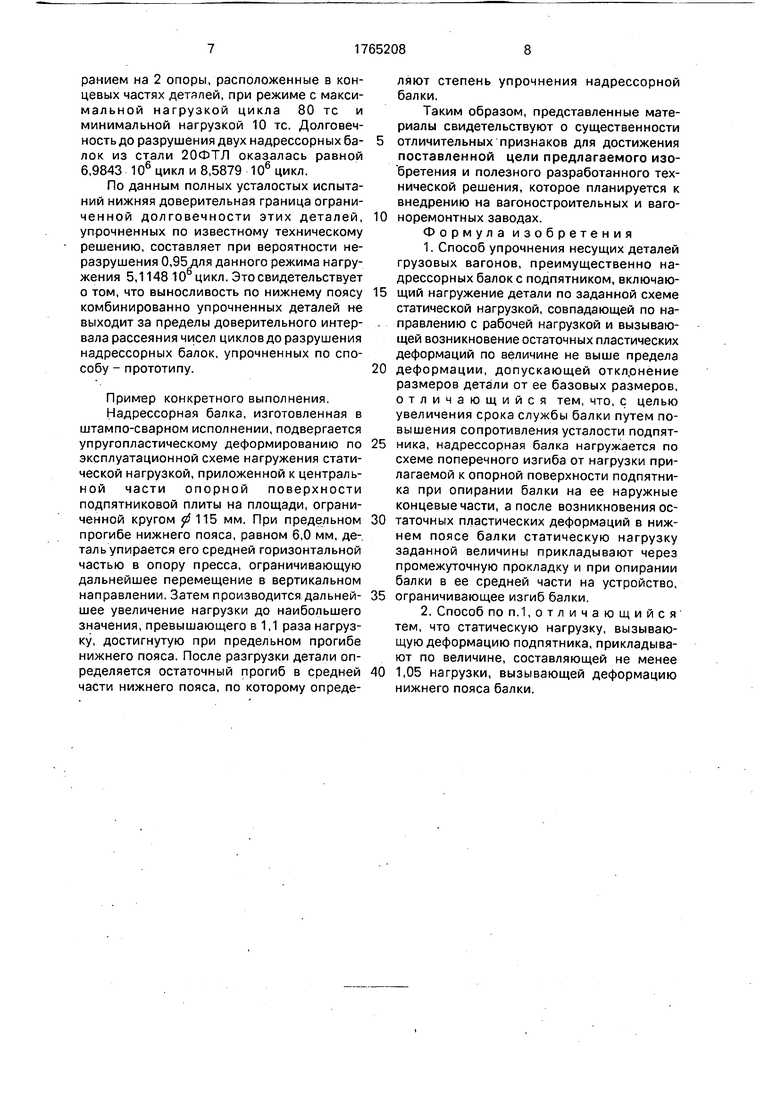

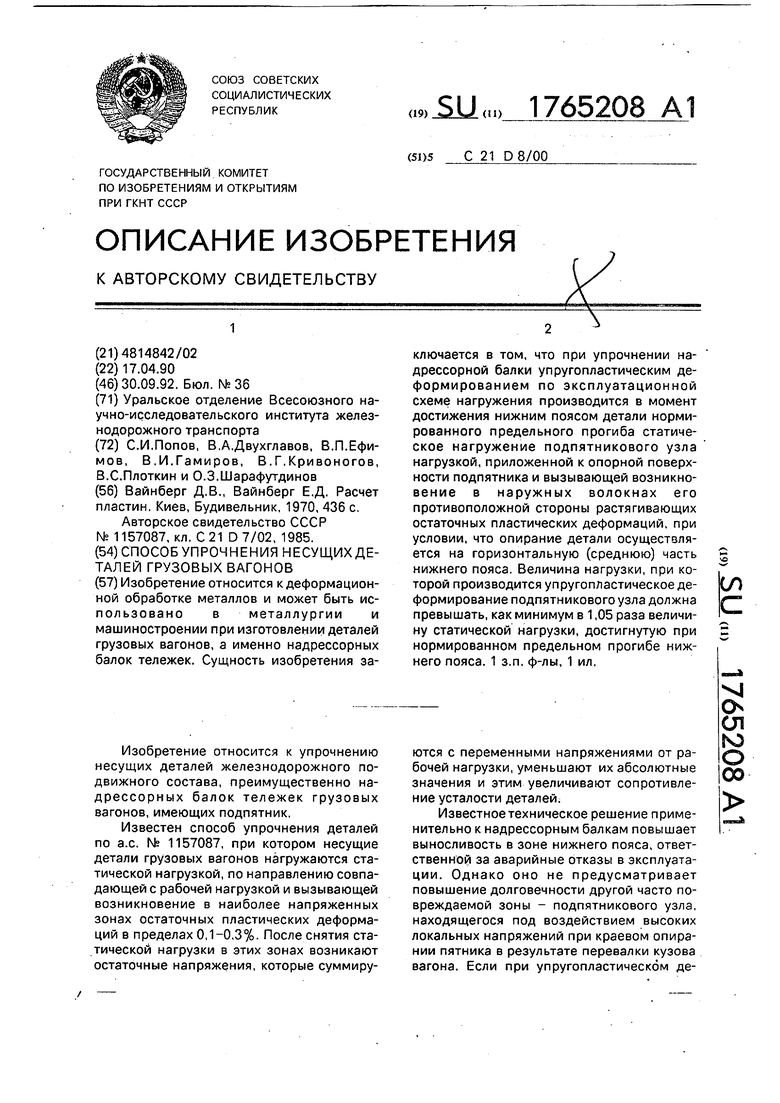

На чертеже показана схема реализации

5 способа.

Надрессорная балка 1, установленная на двух сферических опорах 2, расположенных в гнездах опорных приспособлений 3 под опорными поверхностями для пружин,

0 нагружается по схеме поперечного изгиба до появления в наиболее напряженной зоне нижнего пояса детали (заштриховано в клетку) остаточных пластических деформаций в пределах 0,1-0,3%. Указанный уро5 вень остаточных деформаций достигается посредством нагружения детали до заданного предельного прогиба fnp в средней ча сти нижнего пояса, величина которого определяется эмпирически для каждой конструктивной модификации надрессорной

балки. При прогибе fnp горизонтальный участок Ь упирается в устройство ограничения прогиба 4, смонтированное на станине пресса 5 и имеющее подпружиненный штырь 6, выступающий на заданную величину fnp.

Дальнейшее нагружение подпятнико- вого узла а осуществляется статической нагрузкой Р, приложенной через промежуточную прокладку 7 на ограниченном участке его опорной поверхности при отсутствии перемещения нижнего пояса детали в вертикальном направлении. Подобный вариант ограничения прогиба нижнего пояса на- дрессорной балки реализован по техническому решению а.с. 1424907.

Упругопластическое деформирование подпятникового узла производится при одном из выше указанных вариантов распределения нагрузки на его опорной поверхности. Учитывая, что при конструировании деталей исходят из принципа равно- прочности, то следует ожидать при упругопластическом деформировании нижнего пояса по схеме поперечного изгиба появления остаточных пластических деформаций в подпятниковом узле, хотя бы в окрестности возможных технологических дефектов, коэффициенты концентрации которых существенно больше 1,0 (4). Поскольку цель совмещения операции упругопластического деформирования под- пятникового узла с упрочнением нижнего пояса заключается в перераспределении остаточных напряжений таким образом, чтобы превалирующее влияние на формирование их эпюры в верхнем поясе надрессор- ной балки оказывали упругопластические деформации подпятниковой плиты, то максимальная статическая нагрузка, прикладываемая к ее опорной поверхности, должна существенно превышать величину этой нагрузки, достигнутую при предельном прогибе нижнего пояса. В связи с тем, что при опирании детали на нижний пояс, последний воспринимает нагрузку через вертикальные стенки, то упругопластическое деформирование подпятниковой плиты будет слабо влиять на напряженно-деформир- о&энное состояние нижнего пояса. Поэтому величина и распределение нагрузки по опорной поверхности подпятника должны назначаться исключительно из условий упругопластического деформирования под- пятникового узла. По результатам исследования напряженно-деформированного состояния подпятникового узла перераспределение остаточных напряжений в этой зоне при упрочнении надрессорной балки по предлагаемому техническому решению в сравнении с известным имеет место при величине максимальной статической нагрузки, превышающей в 1,05 раза величину нагрузки, достигнутую к моменту

возникновения в нижнем поясе остаточных пластических деформаций 0,1-0,3%. При меньшем, чем в 1,05 раза превышении нагрузки, эффект перераспределения остаточ- ных напряжений не выходит за 5%

0 погрешность тензометрирования. Это согласуется с результатами усталостных испы- таний надрессорных балок в зоне подпятникового узла, проводившимися при той же схеме приложения нагрузки и опи5 рания, что при упругопластическом его деформировании. Режим нагружения принимался по действующей методике контрольных усталостных испытаний с максимальной нагрузкой цикла 80 тс и

0 минимальной нагрузкой Юте. Усталостные испытания проводились на гидропульса- торной машине ЦДМ-100/200. Всего испытано 8 надрессорных балок, подвергнутых комбинированному упрочнению в практиче5 ски возможном диапазоне соотношений на- грузок, действующих на опорную поверхность подпятника и нижний пояс, и для сравнения 2 аналогичных деталей, упрочненных только по зоне нижнего пояса

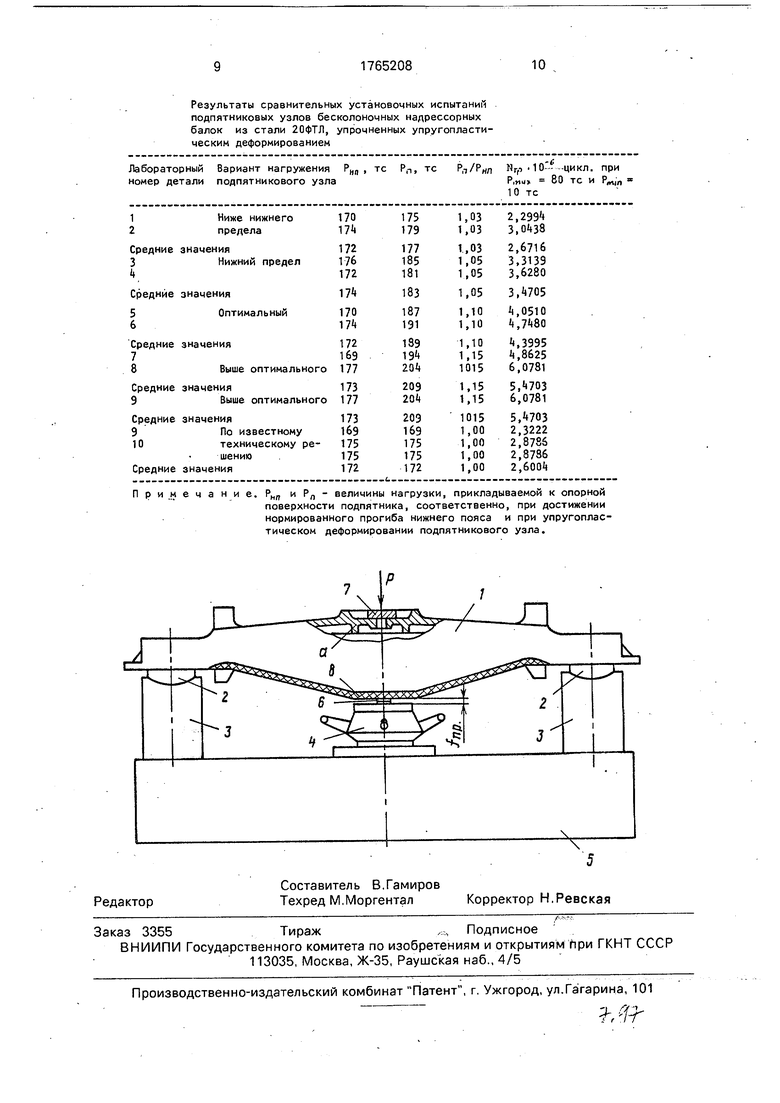

0 (по прототипу). Результаты усталостных испытаний подпятниковых узлов надрессорных балок, упрочненных по заявляемому техническому решению (Рп/Рнп Ј1,05, где Рп - максимальная статическая нагрузка,

5 прикладываемая к опорной поверхности подпятника, Рнп - нагрузка, достигаемая при предельном прогибе нижнего пояса) и сравниваемым вариантам (1,0 Рп/Рнп 1,05), приведены в таблице. Они свидетельствуют,

0 что при значениях Рп/Рнп 4,05 долговечность подпятникового узла находится в пределах рассеяния значений NTp для надрессорных балок, упрочненных по известному техническому решению. В интерва5Р

ле значений - (1,05-1,15) имеет место

гнп

тенденция повышения сопротивления усталости подпятникового узла деталей, упрочненных по заявляемому техническому

0 решению. Упрочнение со значениями Рп/Рнп 1,15 оказалось нецелесообразным из-за недостаточной жесткости боковых вертикальных стенок надрессорных балок, вызывающих недопускаемое изменение

5 формы в поперечном сечении. Для оценки влияния комбинированного упрочнения на сопротивление усталости нижнего пояса проведены усталостные испытания при на- гружении по схеме поперечного изгиба с опи

ранием на 2 опоры, расположенные в концевых частях деталей, при режиме с макси- мальной нагрузкой цикла 80 тс и минимальной нагрузкой 10 тс. Долговечность до разрушения двух надрессорных ба- лок из стали 20ФТЛ оказалась равной 6,9843 106 цикл и 8,5879 106 цикл.

По данным полных усталостых испытаний нижняя доверительная граница ограниченной долговечности этих деталей, упрочненных по известному техническому решению, составляет при вероятности неразрушения 0,95 для данного режима нагру- жения 5,1148 10 цикл. Это свидетельствует о том, что выносливость по нижнему поясу комбинированно упрочненных деталей не выходит за пределы доверительного интер- вала рассеяния чисел циклов до разрушения надрессорных балок, упрочненных по способу - прототипу.

Пример конкретного выполнения.

Надрессорная балка, изготовленная в штампо-сварном исполнении, подвергается упругопластическому деформированию по эксплуатационной схеме нагружения статической нагрузкой, приложенной к центральной части опорной поверхности подпятниковой плиты на площади, ограниченной кругом 115 мм. При предельном прогибе нижнего пояса, равном 6,0 мм, деталь упирается его средней горизонтальной частью в опору пресса, ограничивающую дальнейшее перемещение в вертикальном направлении. Затем производится дальней- шее увеличение нагрузки до наибольшего значения, превышающего в 1,1 раза нагрузку, достигнутую при предельном прогибе нижнего пояса. После разгрузки детали определяется остаточный прогиб в средней части нижнего пояса, по которому определяют степень упрочнения надрессорной балки.

Таким образом, представленные материалы свидетельствуют о существенности отличительных признаков для достижения поставленной цели предлагаемого изо- бретения и полезного разработанного технической решения, которое планируется к внедрению на вагоностроительных и вагоноремонтных заводах.

Формула изобретения

Результаты сравнительных установочных испытаний подпятниковых узлов бесколоночных надрессорных балок из стали 20ФТЛ, упрочненных упругопласти- ческим деформированием

Примечание. Ph

величины нагрузки, прикладываемой к опорной

поверхности подпятника, соответственно, при достижении нормированного прогиба нижнего пояса и при упругоплас- тическом деформировании подпятникового узла.

Авторы

Даты

1992-09-30—Публикация

1990-04-17—Подача