Изобретение относится к способам нанесения коррозионно-стойких, износостойких, ударостойких и трещиностойких покрытий и может быть использовано в химической, машиностроительной, горно- и нефтедобывающей промышленности, в инструментальном и ремонтном производствах для повышения защитных свойств поверхности инструмента и пар трения в агрессивной среде, в частности в 3% NaCl и 5% NaOH, а также повышения их теплостойкости при обработке в условиях сухого трения.

Известен способ получения покрытия CrAlN совместным распылением бинарной мишени CrAl с соотношением площадей Cr:Al=1:1 (Oscar Mauricio Sánchez Quintero, Willian Aperador Chaparro, Leonid Ipaz. Influence of the Microstructure on the Electrochemical Properties of Al-Cr-N Coatings Deposited by Co-sputtering Method from a Cr-Al Binary Target // Materials Research. 2013; 16(1): 204-214.). Покрытие CrAlN нанесено на стальные подложки AISI H13 с помощью реактивной системы совместного распыления магнетрона постоянного тока с бинарной мишенью, состоящей из хрома (99,95%) и алюминия (99,99%) в атмосфере газовой смеси Ar / N2 (90/10). К мишени подавали мощность 40 Вт. Бинарная мишень и подложка были очищены распылением в течение 20 минут перед осаждением покрытия. Буферный слой AlCr толщиной около 100 нм был предварительно нанесен в течение 4 минут, чтобы улучшить адгезию CrAlN к стальной подложке. Во время процесса нанесения покрытия CrAlN в течение 1 часа температура подложки (400 °C) и расстояние мишень-подложка (5,0 см) поддерживались постоянными.

Более низкая скорость коррозии и более сильная антикоррозийная защита от коррозии характеризуется, как известно, более положительным потенциалом коррозии Eкор, более низкой величиной плотности тока коррозии iкор и более высоким поляризационным сопротивлением Rп по отношению к аналогичным величинам подложки. Защитная эффективность покрытий оценивается по iкор в зависимости от аналогичных характеристик подложки по формуле Р1=[1-(iкор покр/iкор подл)]*100 [Zhiwei Wu, Zhiyong Cheng, Haiyan Zhang, Zhaojun Xu, Yan Wang, and Fei Zhou. Electrochemical and Tribological Properties of CrAlN, TiAlN, and CrTiN Coatings in Water-Based Cutting Fluid // Journal of Materials Engineering and Performance. 2020. 29(4), с. 2153-2163.] и отношениям Р2=Eкор покр / Eкор подл и Р3=Rп покр / Rп подл. Для известного способа соответствуют: Р1=(1-0,000147/0,00329)·100=64 %; Р2=-0,321/0,886= - 0,36 и Р3=133000/9040=14,7.

Недостатком известного способа является использование бинарной мишени CrAl с соотношением площадей Cr:Al=1:1 без учета различного давления пара Cr и Al (у Cr (РCr=1,05⋅10-4 г/(см2⋅с) намного большее давление пара, чем у Al (РAl=7,9⋅10-5 г/(см2⋅с)), что не позволяет управлять элементным составом покрытия в связи с распылением композиционной CrAl. Кроме того, покрытие CrAlN известного способа на основе c-AlN, c-CrN, h-AlN и h-AlN не содержит трехкомпонентной орторомбической 93,135 % δ-Cr0,57Al0,43N фазы и гексагональной фазы 1,53 % h-Cr2N фаз с наибольшей коррозионной стойкостью.

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ получения коррозионностойкого покрытия, осажденного с использованием технологии HIPIMS, основанном на совместном распылении высокоэнергетических импульсных мишеней CrAl с атомным соотношением двух элементов Cr и Al 3:7 и биполярных импульсных мишеней. Перед осаждением 10 слоев из чередующихся металлического слоя CrAl и керамического слоя CrAlN проводят ионную очистку поверхности подложки из быстрорежущей стали при давлении аргона 2 Па в течение 10 мин при напряжении смещения -1000 В до температуры 400°C. Средняя твердость подложки из быстрорежущей стали - 63 HRC (CN 110241387 А 种基于HIPIMS技术的CrAIN涂层制备方法. Способ получения покрытия CrAIN на основе технологии HIPIMS).

Время осаждения металлического слоя CrAl и керамического слоя CrAlN, нанесенных друг на друга регулируется до 10 минут, и слои наносятся поочередно; ток мишени ионного покрытия дуги составляет 120A, а смещение подложки составляет -40 В, без азота при осаждении металлического слоя сплава, скорость потока азота составляет 70 см3/мин при нанесении керамического слоя. Мощность распыления биполярной мишени составляет 8 Вт, мощность распыления высокоимпульсной мишени составляет 8 Вт, напряжение смещения подложки составляет -60 В, расход азота во время нанесения керамического слоя составляет 100 см3/мин.

Для прототипа соответствуют коррозионные свойства покрытия: Р1=(1-0,013/15,7) 100=99,9 %; Р2=-0,296/0,33=- 0,90 и Р3=3335/1.7=1962.

Недостатком известного способа, принятого за прототип, является использование металлических промежуточных слоев CrAl с меньшей коррозионной стойкостью по сравнению с CrAlN, что привело к меньшему потенциалу коррозии по сравнению с подложкой. Второй недостаток данного способа - невозможность управления элементным составом покрытия в связи с распылением композиционной CrAl с атомным соотношением двух элементов Cr и Al 3:7. В связи с большим давлением пара Cr по сравнению с Al нет возможности увеличить давление пара Al путем повышения мощности на Al мишени. Покрытие CrAlN, выбранное за прототип, содержит поры, ухудшающие коррозионную стойкость всего покрытия.

Задачей изобретения является получение покрытия с высокими коррозионностойкими, износостойкими, ударостойкими и трещиностойкими свойствами и высокой адгезионной прочностью подслоя с материалом подложки и между слоями.

Поставленная задача была решена за счет того, что в известном способе получения коррозионностойкого покрытия, включающем ионную очистку подложки и нанесение слоев Cr1-xAlxN методом импульсного магнетронного распыления согласно изобретению перед ионной очисткой проводят очистку подложки-инструмента и/или детали в оснастке в тлеющем разряде двух хромовых магнетронов в среде аргона в течение 10-15 мин, давлении в камере 0,4-0,5 Па в среде аргона при напряжении смещения: 800- 900 В и токе на магнетроне 1-2 A, ионную очистку подложки проводят двумя дуговыми испарителями с титановой мишенью в течение 5-15 мин при напряжении на подложке: 800…900 В, давлении в вакуумной камере 0,5·10-3 Па, затем наносят на подложку подслой Cr, и чередующиеся слои нитрида хрома CrN и нитрида хрома и алюминия Cr1-xAlxN с диаметром кристаллитов 30-50 нм при использовании двух магнетронов с хромовыми мишенями и двух магнетронов с алюминиевыми мишенями при напряжении смещения на подложке - 80-90 В, при этом подслой хрома наносят при давлении аргона 0,4-0,5 Па, мощности на двух магнетронах с хромовыми мишенями (NCr) 3,5-4,0 кВт, токе на магнетронах 7-8 А в течение 5-15 мин, на расстоянии мишень-подложка L=160…170 мм и температуре процесса осаждения подслоя Cr 200-250 °С, чередующиеся слои нитрида хрома CrN и нитрида хрома и алюминия Cr1-xAlxN наносят на вращающуюся подложку в газовой смеси азота и аргона при давлении 0,4-0,5 Па, содержании азота 5-10 %, при этом первый чередующийся слой нитрида хрома CrN наносят при мощности на двух магнетронах с хромовыми мишенями NCr=3,5-4,0 кВт в течение не менее 10-20 мин, по завершению времени подают ток 7-8 А на две алюминиевые мишени, второй чередующийся слой нитрида хрома и алюминия Cr1-xAlxN наносят при мощности на двух магнетронах с хромовыми мишенями NCr=3,5-4,0 кВт и на двух магнетронах с алюминиевыми мишенями NAl=3,0-3,2 кВт в течение не менее 40-50 мин, подслой Cr осаждают на подложку перед осаждением первого чередующегося слоя CrN, затем наносят второй чередующийся слой Cr1-xAlxN с контролируемым содержанием алюминия, причём осаждение чередующихся слоёв повторяют не менее двух раз и верхним наносят слой Cr1-xAlxN, при этом нанесение слоёв проводят на расстоянии от мишеней до указанной подложки, равном 160-170 мм, подложка закреплена на спицах, являющихся сателлитами в планетарном механизме подложкодержателя, скорость вращения спиц 20-25 об/мин, а температура подложки 200-250°С.

Слой Cr1-xAlxN имеет нанокристаллическую столбчатую микроструктуру на основе орторомбической 93,135 % δ-Cr0,57Al0,43N фазы с минимальным количеством кубической 5 % с-AlN, гексагональной 1,53 % h-Cr2N фаз (увеличивает коррозионную стойкость) и вюрцитной 0,36 % w-AlN фазы.

Использование двух магнетронов с хромовыми мишенями и двух магнетронов с алюминиевыми мишенями с импульсными источниками питания в процессе осаждения чередующихся слоев Cr1-xAlxN и слоёв CrN позволит увеличить плотность энергии плазмы.

Проведение ионной очистки подложки в дуговом разряде позволит создать оптимальные условия для очистки поверхности подложки от остатков загрязнений, распыления окисной пленки, нагрева ее поверхности и повышения в конечном итоге адгезионной прочности покрытия с поверхностью подложки без снижения ее прочностных свойств.

В заявляемом способе (подложка 40Х - подслой Cr - чередующие слои *CrN(30-50 нм)-Cr1-xAlxN(30-50 нм)*- верхний аморфный слой Cr1-xAlxN).

Нанесение на подложку подслоя Cr методом ИМР позволит обеспечить формирование подслоя Cr и первого из чередующихся слоев CrN при одинаковой температуре 200-250 °С, обеспечить протекание начальной стадии структурообразования второго чередующегося слоя Cr1-xAlxN в равновесных температурных условиях, управлять процессом структурообразования всего покрытия и гарантировать высокую адгезию подслоя Cr к подложке и первому из чередующихся слоев CrN.

Нанесение на подслой Cr нитрида хрома CrN в качестве первого чередующегося слоя с диаметром кристаллитов 30-50 нм в газовой смеси аргона и азота при парциальном давлении 0,4-0,5 Па и соотношении N2/Ar 5-10/95-90 % при распыляемых двух хромовых мишенях и создании мощности магнетронного разряда на хромовых мишенях 3,5-4,0 А в течение не менее 10-20 мин обеспечит высокую адгезионную прочность подложки с многослойным покрытием за счет его промежуточных свойств между подслоем Cr и вторым чередующимся слоем Cr1-xAlxN.

Нанесение слоя нитрида хрома и алюминия Cr1-xAlxN с диаметром кристаллитов 30-50 нм в газовой смеси аргона и азота при парциальном давлении 0,4-0,5 Па и соотношении N2/Ar 5-10/95-90 % при распыляемых двух хромовых и двух алюминиевых мишенях и создании мощности магнетронного разряда на двух алюминиевых мишенях 3,0-3,2 А и мощности магнетронного разряда на двух хромовых мишенях 3,5-4,0 А в течение не менее 40-50 мин обеспечит образование в Cr1-xAlxN покрытии максимального количества орторомбической 93,135 % δ-Cr0,57Al0,43N фазы и 1,53 % h-Cr2N фаз, обладающими наиболее высокими коррозионностойкими свойствами, а также верхний аморфный слой Cr1-xAlxN обеспечит высокие ударостойкие и трещиностойкие свойства, повысит сопротивляемость подложки к воздействию агрессивной среды в связи с образованием на поверхности покрытия при эксплуатации двух прочных оксидных пленок Al2O3 и Cr2O3.

Стабильность поддержания задаваемого рабочего давления 0,4-0,5 Па обеспечивает устойчивую работу магнетронов и стабильное структурное состояние, состав и свойства чередующихся слоев осаждаемого покрытия.

Заявляемые соотношения реакционного и инертного газов в газовой смеси в зависимости от размера кристаллитов поддерживают соотношение δ-Cr0,57Al0,43N, с-AlN, h-Cr2N и w-AlN фаз в слое Cr1-xAlxN и покрытии в целом, постоянное направление преимущественной кристаллографической ориентации кристаллитов покрытия и обеспечит максимальную микротвердость и минимальные внутренние напряжения.

Вращение сателлитов подложкодержателя с планетарным механизмом, где закреплены образцы и / или детали, 20-25 об/мин позволяет получать наноразмерные чередующиеся слои Cr1-xAlxN толщиной 10-20 нм. Нанесение слоёв покрытия на расстоянии от мишеней до подложки 160-170 мм позволит получить требуемую плотность потока пленкообразующих частиц.

При осаждении многослойного покрытия поддерживается температура осаждаемых слоев 200-250°С и тем самым регулируется поверхностная энергия слоев, что приводит к формированию покрытия с контролируемыми структурой и свойствами. Температура 200-250°С позволит использовать способ для упрочнения материалов с низкой температурой отпуска.

Для заявленного способа коррозионностойкие свойства покрытия соответствуют: Р1=(1-0,2/14,7)⋅100=99 %; Р2=+0,375/0,35=+ 1,25 и Р3=∞/3.2= неограниченное возрастание при уменьшении частоты, что превосходит защитный эффект аналога и прототипа.

Предлагаемый способ иллюстрируется чертежами, представленными на фиг. 1-7.

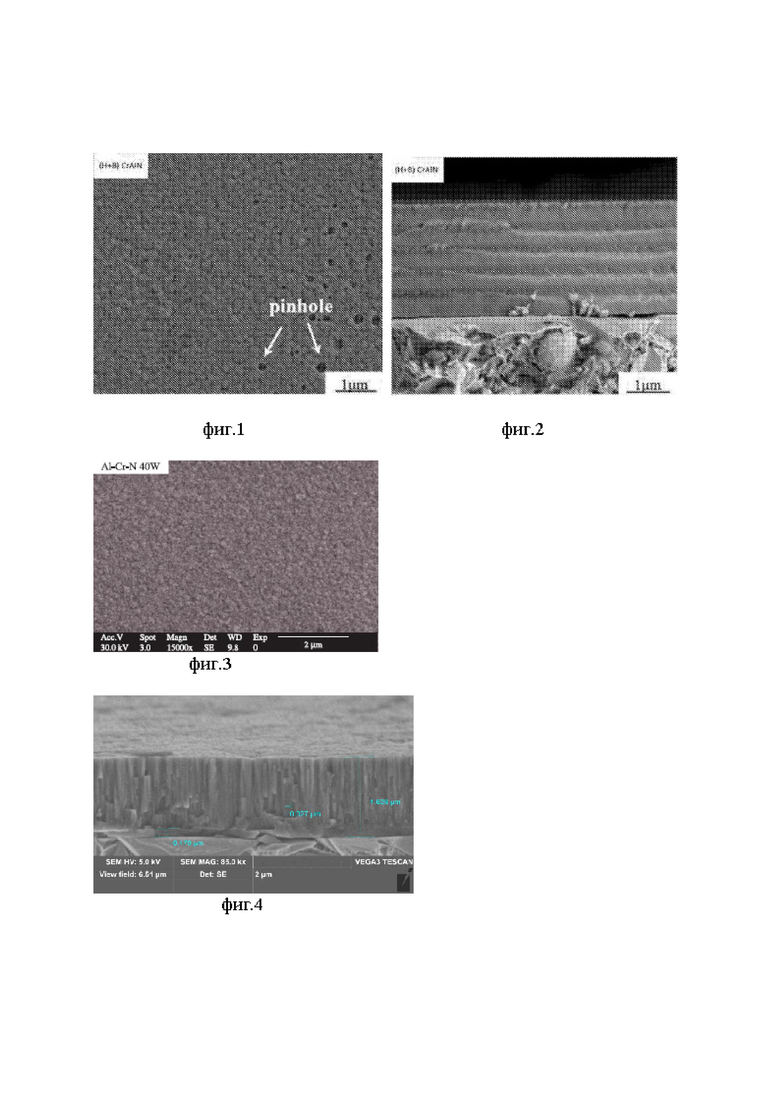

На фиг. 1 (поверхность покрытия) и фиг. 2 (излом покрытия) изображен снимок излома покрытия Cr1-xAlxN, полученного известным способом, взятым за прототип.

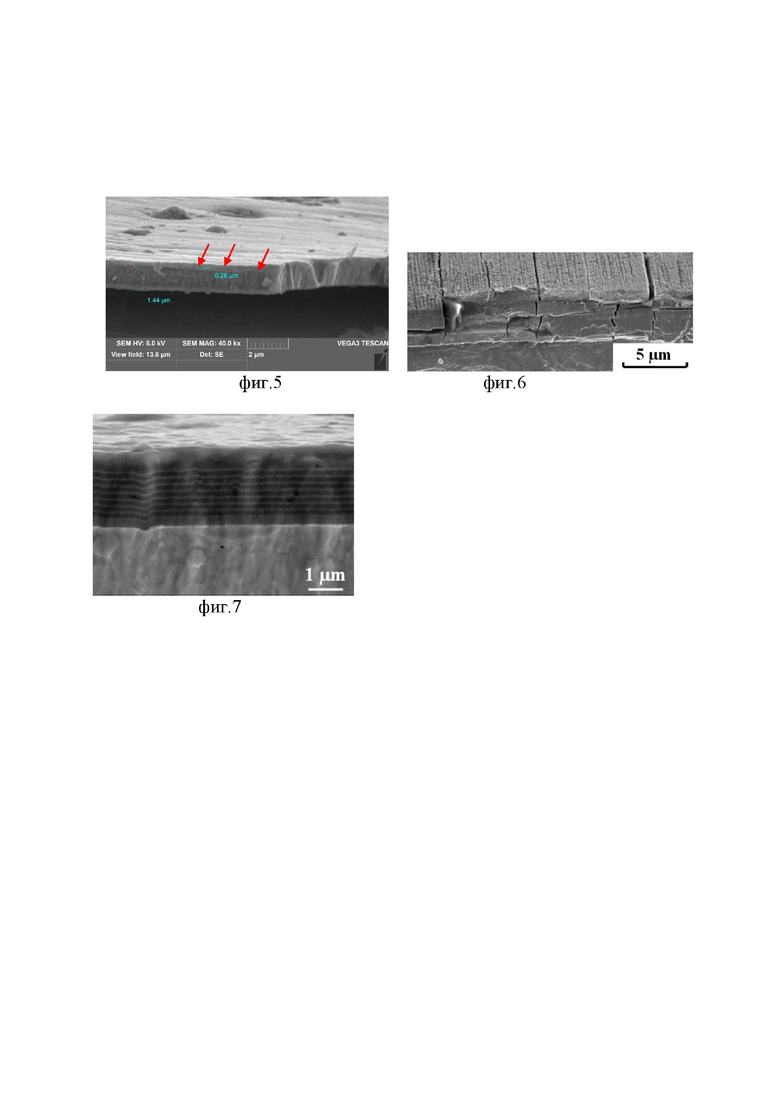

На фиг. 3 изображен снимок излома покрытия Cr1-xAlxN, полученного известным способом, взятым за аналог.

На фиг. 4 изображен снимок излома слоя Cr1-xAlxN с диаметром кристаллитов 30-50 нм.

На фиг. 5 изображен снимок излома слоя Cr1-xAlxN с аморфным верхним слоем, увеличивающим коррозионно- и ударостойкость покрытия и предотвращающий растрескивание покрытия (фиг. 6).

На фиг. 7 изображен снимок излома заявляемого многослойного покрытия Cr1-xAlxN.

Способ получения многослойного коррозионностойкого покрытия осуществляют следующим образом.

Подложку (инструмент и / или детали в оснастке) устанавливают на спицы - сателлиты планетарного механизма, расположенного в нижней части вакуумной камеры установки ИМР, оснащенной двумя дуговыми испарителями с катодами из титана ВТ-1-0, расположенными в вакуумной камере симметрично относительно подложкодержателя, двумя хромовыми мишенями из хрома марки ЭРХ 99,95-МП и двумя алюминиевыми мишенями из алюминия технической чистоты А98, расположенными в дверце вакуумной камеры в последовательности 2 хромовые мишени - 2 алюминиевые мишени. Магнетроны с хромовой и алюминиевой мишенями могут работать одновременно и попеременно.

Проводят очистку подложки-инструмента и/или детали в оснастке в тлеющем разряде двух хромовых магнетронов в среде аргона в течение 10-15 мин, давлении в камере 0,4-0,5 Па в среде аргона при напряжении смещения: 800- 900 В и токе на магнетроне 1-2 A.

Проводят ионную очистку подложки двумя дуговыми испарителями с титановыми катодами, обеспечивающую термическую активацию и нагрев подложки для обеспечения высокой адгезии к ней покрытия. При этом ионную очистку проводят в течение 5-15 мин при высоком напряжении на подложке: 800…900 В, давлении в вакуумной камере 0,5⋅10-3 Па,

Затем наносят на подложку подслой Cr методом ИМР при использовании двух магнетронов с хромовыми мишенями при напряжении смещения на подложке - 80-90 В. Подслой хрома наносят при давлении аргона 0,4-0,5 Па, мощности на двух магнетронах с хромовыми мишенями (NCr) 3,5-4,0 кВт, токе на магнетронах 7-8 А в течение 5-15 мин, на расстоянии мишень-подложка L=160…170 мм и температуре процесса осаждения подслоя Cr 200-250°С, величину тока на двух хромовых мишенях поддерживают 7-8 А и подают ток на две алюминиевые мишени 7-8 А.

После нанесения на подложку подслоя Cr наносят чередующиеся слои нитрида хрома CrN и нитрида хрома и алюминия Cr1-xAlxN с диаметром кристаллитов 30-50 нм (фиг. 4) методом ИМР двух хромовых мишеней и двух алюминиевых мишеней при напряжении смещения на подложке - 80-90 В при управлении работы магнетронов импульсными источниками питания.

Чередующиеся слои нитрида хрома CrN и нитрида хрома и алюминия Cr1-xAlxN с диаметром кристаллитов 30-50 нм наносят на вращающуюся подложку в газовой смеси азота и аргона при давлении 0,4-0,5 Па, содержании азота 5-10 % и соотношении N2/Ar 5-10/95-90 %.

Устанавливают мощности на двух магнетронах с Cr мишенью NCr=3,5-4,0 кВт и на двух магнетронах с алюминиевой мишенью NAl=3,0-3,2 кВт, при скорости вращения подложки V=20-25 об/мин.

При осаждении первого чередующегося слой нитрида хрома CrN импульсное магнетронное распыление проводят при мощности на двух магнетронах с хромовыми мишенями NCr=3,5-4,0 кВт в течение не менее 10-20 мин. По завершению времени подают ток 7-8 А на две алюминиевые мишени.

При осаждении второго чередующего слоя Cr1-xAlxN с контролируемым содержанием алюминия и диаметром кристаллитов 30-50 нм импульсное магнетронное распыление проводят при работающих двух хромовых и двух алюминиевых мишеней при мощности на двух магнетронах с хромовыми мишенями NCr=3,5-4,0 кВт и на двух магнетронах с алюминиевыми мишенями NAl=3,0-3,2 кВт в течение не менее 40-50 мин.

Осаждение чередующихся слоёв повторяют не менее двух раз и верхним наносят аморфный слой Cr1-xAlxN (фиг. 5) при содержании азота 20-25 % в течение не менее 10-15 мин для предотвращения растрескивания покрытия при ударных нагрузках, как проиллюстрировано на фиг. 6. Нанесение слоёв проводят на расстоянии от мишеней до подложки 160-170 мм. Наноразмерные слои Cr1-xAlxN получали за счет вращения спиц, с закрепленной на них оснасткой с инструментом и / или деталями, являющихся сателлитами в планетарном механизме подложкодержателя, со скоростью вращения 20-25 об/мин. Температура подложки 200-250°С.

Слои многослойного покрытия (фиг. 7) наносят в последовательности от подложки: подслой Cr, чередующиеся слои в последовательности *CrN-Cr1-xAlxN* и верхний аморфный слой Cr1-xAlxN.

Свойства нанесенного покрытия контролируются путем измерения механических свойств покрытий методом наноиндентации и адгезионной прочности покрытия с помощью адгезионного теста Роквелла.

Из представленного снимка изломов покрытия (фиг. 4) следует, что покрытие, полученное по заявленному способу, по сравнению с покрытием (фиг. 1, 2), полученным известным способом, взятым за прототип, обладает высокими физико-механическими свойствами, имеет низкий коэффициент трения и высокую адгезионную прочность подслоя с материалом подложки и между слоями.

Преимущество заявляемого способа состоит в том, что он позволяет получить гарантированно заданный состав, структуру и свойства покрытия.

Способ позволяет управлять структурообразованием покрытия Cr1-хAlxN путем изменения основных технологических параметров осаждения.

Заявляемые технологические режимы позволяют получить многофункциональное покрытие с высокими коррозионностойкими, износостойкими, ударостойкими и трещиностойкими свойствами и высокой адгезионной прочностью подслоя с материалом подложки и между слоями.

Изобретение относится к способу получения коррозионностойкого покрытия на детали пары трения и может быть использовано в химической, машиностроительной, горно- и нефтедобывающей промышленности, в инструментальном и ремонтном производствах для повышения защитных свойств поверхности инструмента и пар трения в агрессивной среде. Проводят очистку детали пары трения в оснастке в тлеющем разряде двух магнетронов с хромовыми мишенями в среде аргона. Затем осуществляют ионную очистку детали пары трения двумя дуговыми испарителями с титановой мишенью. После чего на деталь пары трения наносят подслой хрома и чередующиеся слои нитрида хрома и нитрида хрома и алюминия с диаметром кристаллитов 30-50 нм при использовании двух магнетронов с хромовыми мишенями и двух магнетронов с алюминиевыми мишенями при напряжении смещения на детали пары трения - 80-90 В. Осаждение чередующихся слоёв повторяют не менее двух раз. Верхним слоем наносят аморфный слой нитрида хрома и алюминия при содержании азота 20-25 % в течение не менее 10-15 мин. Деталь пары трения закрепляют на спицах подложкодержателя, вращающихся в планетарном механизме со скоростью вращения 20-25 об/мин, при этом температура детали пары трения составляет 200-250°С. Обеспечивается получение покрытия с высокими коррозионностойкими, износостойкими, ударостойкими и трещиностойкими свойствами и высокой адгезионной прочностью подслоя с материалом подложки и между слоями. 7 ил.

Способ получения коррозионностойкого покрытия на детали пары трения, включающий ионную очистку детали пары трения и нанесение на нее слоев нитрида хрома и алюминия методом импульсного магнетронного распыления, отличающийся тем, что перед ионной очисткой проводят очистку детали пары трения в оснастке в тлеющем разряде двух магнетронов с хромовыми мишенями в среде аргона в течение 10-15 мин, при давлении в камере 0,4-0,5 Па в среде аргона и напряжении смещения 800-900 В и токе на магнетроне 1-2 A, ионную очистку детали пары трения проводят двумя дуговыми испарителями с титановой мишенью в течение 5-15 мин при напряжении на детали пары трения 800-900 В и давлении в вакуумной камере 0,5·10-3 Па, затем наносят на деталь пары трения подслой хрома и чередующиеся слои нитрида хрома и нитрида хрома и алюминия с диаметром кристаллитов 30-50 нм при использовании двух магнетронов с хромовыми мишенями и двух магнетронов с алюминиевыми мишенями при напряжении смещения на детали пары трения - 80-90 В, при этом подслой хрома наносят при давлении аргона 0,4-0,5 Па, мощности на двух магнетронах с хромовыми мишенями 3,5-4,0 кВт, токе на магнетронах 7-8 А в течение 5-15 мин, и температуре процесса осаждения подслоя хрома 200-250°С, чередующиеся слои нитрида хрома и нитрида хрома и алюминия наносят на вращающуюся деталь пары трения в газовой смеси азота и аргона при давлении 0,4-0,5 Па и содержании азота 5-10 %, при этом первый чередующийся слой нитрида хрома CrN наносят при мощности на двух магнетронах с хромовыми мишенями 3,5-4,0 кВт в течение не менее 10-20 мин, по завершении времени подают ток 7-8 А на две алюминиевые мишени, второй чередующийся слой нитрида хрома и алюминия наносят при мощности на двух магнетронах с хромовыми мишенями 3,5-4,0 кВт и на двух магнетронах с алюминиевыми мишенями 3,0-3,2 кВт в течение не менее 40-50 мин, причём осаждение чередующихся слоёв повторяют не менее двух раз и верхним наносят аморфный слой нитрида хрома и алюминия при содержании азота 20-25 % в течение не менее 10-15 мин, при этом нанесение указанных слоёв проводят на расстоянии от мишеней до указанной детали пары трения, равном 160-170 мм, деталь пары трения закрепляют на спицах подложкодержателя, вращающихся в планетарном механизме со скоростью вращения 20-25 об/мин, при этом температура детали пары трения составляет 200-250°С.

| CN 110241387 A, 17.09.2019 | |||

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ С ПЕРИОДИЧЕСКОЙ СТРУКТУРОЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2006 |

|

RU2308538C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| US 20090068450 A1, 12.03.2009 | |||

| US 20130209834 A1, 15.08.2013. | |||

Авторы

Даты

2022-03-23—Публикация

2021-11-24—Подача