Изобретение относится к способам нанесения многослойных покрытий с синергетическим эффектом слоев с физико-механическими свойствами и нанокомпозитным антикоррозийным верхним слоем и может быть использовано в машиностроительной, горно- и нефтедобывающей промышленности, в инструментальном и ремонтном производствах для упрочнения подложки в виде деталей машин, пар трения или режущего инструмента, а также повышения их термодинамической стабильности при обработке материалов с низкой теплопроводностью и высоким коэффициентом трения.

Известен способ снижения коэффициента трения сверхтвердого композиционного покрытия TiAlSiN путем осаждения мультислоев TiAlSiN/WS2 многократной плазменной иммерсионной ионной имплантацией и радиочастотного (ВЧ) магнетронного распыления. В качестве подложек использовались пластина Si (100) и полированная инструментальная сталь М2 (W18Cr4V). Изготовление покрытия TiAlSiN/WS2 осуществлялось в многоцелевой установке плазменной иммерсионной ионной имплантации и магнетронного распыления. Слой TiAlSiN был изготовлен многокатодным источником плазмы с использованием катодов из чистого Ti (99,9%) и сплава SiAl (70%:30%, массовое соотношение). Слой WS2 был получен с помощью системы радиочастотного магнетронного распыления. За счет управления временем работы многокатодного дугового источника плазмы и мишени для распыления были получены многослойные покрытия TiAlSiN/WS2 с различными периодами модуляции. Параметры для синтеза слоя TiAlSiN:: давление (N2) 0,3 Па, импульсное напряжение смещения 20 кВ, частота повторения импульсов 50 Гц, длительность импульса напряжения смещения 60 мкс, длительность импульса для катода Ti 2 мс, длительность импульса для катода SiAl 2 мс. Слой WS2 наносился со следующими параметрами: ВЧ-мощность 600 Вт, давление (Ar) 2 Па, напряжение смещения 6 кВ, частота следования импульсов 100 Гц, время длительности напряжения смещения 60 мкс. [Z.-W. Xie, L.-P. Wang, X.-F. Wang, L. Huang, Y. Lu, J.-C. Yan. Influence of Si content on structure and mechanical properties of TiAlSiN coatings deposited by multi-plasma immersion ion implantation and deposition // Trans. Nonferrous Met. Soc. China. 2011. Vol. 21. s476-s482].

Недостатком известного способа является использование высокоэнергетической ионной бомбардировки с использованием многокатодного дугового источника плазмы, которая не позволяет наносить слой покрытия TiAlSiN на подложку с низкой температурой отпуска, особенно мелкоразмерный инструмент из быстрорежущей стали. Износостойкость слоя дисульфида вольфрама WS2 значительно ухудшается, когда он работает во влажной атмосфере. В связи с данным фактом защитный эффект многослойных покрытий TiAlSiN/WS2 будет ухудшаться в случае образования в процессе осаждения покрытия сквозных дефектов до слоя WS2. Композитный катод используется из сплава SiAl (70%:30%, массовое соотношение) с большим количеством кремния Si. В то время, как известно, что небольшие добавки кремния, от 2-3 ат.%, сильно влияют на твердость и размер зерна (максимально увеличивают твердость и уменьшают размер зерна покрытия), а дальнейшие добавки дают меньшие зерна TiAlN, но большую концентрацию Si3N4, значительно уменьшая твердость покрытия TiAlSiN до 16 ГПа (см. таблицу в конце описания). Nose и др. [M. Nose, W.A. Chiou, M. Zhou, T. Mae, M. Meshii, J. Vac. Sci. Technol., A, Vac. Surf. Films 20 (3) (2002) 823.] также наблюдали подобный эффект для напыленного материала Zr-Si-N, где самые твердые пленки имели всего 3 ат.% кремния и размер кристалла 20 нм. Кроме того, первичные кристаллы Si являются наиболее хрупкой фазой, в которой появляются микротрещины, которые становятся зародышами трещин, пронизывающих всю мишень.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков является способ нанесения многослойных покрытий Cr + CrN+TiAlSiN [Jiabin Gu, Liuhe Li, Meng Ai, Yi Xu, Ye Xu, Guodong Li, Dachen Deng, Hui Peng, Sida Luo, Peipei Zhang. Improvement of solid particle erosion and corrosion resistance using TiAlSiN/Cr multilayer coatings // Surface & Coatings Technology 402 (2020) 126270.] Покрытия TiAlSiN наносились на подложку из быстрорежущей стали М2 с помощью системы магнетронного напыления с использованием прямоугольных мишеней Ti0,64Al0,3Si0,06 в смеси аргона высокой чистоты (99,999 %) и азота (99,999%). Перед нанесением все подложки подвергались механической полировке, ультразвуковой очистке и травлению тлеющим разрядом в течение 30 мин при давлении аргона 1,5 Па для удаления поверхностных загрязнений и поверхностного слоя окисления. Вакуумную камеру откачивали до базового давления 3 × 10–3 Па для приготовления покрытий, а температуру образцов поддерживали постоянной на уровне 150 °C во время осаждения. Для улучшения адгезии перед нанесением покрытия TiAlSiN методом магнетронного напыления на постоянном токе (DCMS) были приготовлены буферные слои Cr + CrN. Для осаждения буферных слоев Cr + CrN и промежуточных слоев металлического Cr средний ток мишени, напряжение смещения и рабочее давление поддерживали постоянными на уровне 1,5 А, 65 В и 0,8 Па соответственно. Для нанесения слоев TiAlSiN методом импульсного магнетронного распыления высокой мощности (HiPIMS) ширина импульса, частота импульса, напряжение смещения, напряжение питания и рабочее давление поддерживались постоянными при 300 мкс, 50 Гц, 300 В, 1000 В и 0,8 Па соответственно. Слои получали путем вращения подложки перед мишенями. Общее время осаждения однослойного покрытия TiAlSiN составило 120 мин. Данный способ принят за прототип.

Недостатками известного способа, принятого за прототип, являются следующие факторы:

1. Буферные слои Cr + CrN были подготовлены методом магнетронного напыления на постоянном токе (DCMS) перед осаждением покрытия TiAlSiN. Данные материалы подслоев обладают меньшей адгезионной прочностью соединения с подложкой из быстрорежущей стали (Р18=М2) по сравнению с Ti и TiN.

2. Покрытие TiAlSiN наносится методом импульсного магнетронного распыления высокой мощности (HiPIMS) с помощью системы магнетронного напыления с использованием прямоугольных мишеней Ti0,64Al0,3Si0,06. Минимальное содержание Si в мишени не достаточно для измельчения зерна TiAlN и получения высоких физико-механических свойств Н/Е и Н3/Е2 (сравнение с заявляемым способом приведено в таблице ниже).

3. Минимальное содержание Si в мишени не позволит получить необходимую концентрацию Si3N4 фазы для препятствия диффузии кислорода вдоль по границе зерен до подложки и снизит коррозионные свойства всего многослойного покрытия.

Задачей изобретения является получение многослойного покрытия с синергетическим эффектом подслоя TiN, слоев TiAlN и TiAlSiN с физико-механическими свойствами и антикоррозийным свойством нанокомпозитного верхнего слоя, а также высокой адгезионной прочностью покрытия с материалом подложки.

Поставленная задача была решена за счет того, что в известном способе получения многослойного нанокомпозитного покрытия на подложке в виде деталей машин, пар трения или режущего инструмента, включающем очистку подложки в плазме тлеющего разряда и нанесение на неё верхнего слоя нитрида титана, алюминия и кремния TiAlSiN. согласно изобретению проводят очистку подложки в плазме тлеющего разряда при давлении 1-1,2 Па, токе на всех мишенях 0,8-1 А, отрицательном напряжении смещения на подложке 700-800 В и токе смещения 1-1,2 A в течение 10-12 минут, обеспечивающую термическую активацию и нагрев подложки для обеспечения высокой адгезии к ней покрытия, при этом подложку нагревают до температуры 250-300 °С, затем проводят процесс осаждения адгезионного подслоя нитрида титана TiN на подложку при включенных двух магнетронах с мишенями Ti в газовой смеси аргона и азота в процентном соотношении N2/Ar 20-25/80-75 в течение 8-10 минут при давлении 0,97-1,03 Па, токе на мишенях Ti - 14-15 А и отрицательном напряжении смещения на подложке 60-70 В и токе смещения 0,7-0,8 A, скорости вращения подложкодержателя 10-15 об/мин, далее наносят слой нитрида титана и алюминия TiAlN на подложку при включенных двух магнетронах с мишенями Ti и Al в газовой смеси аргона и азота в процентном соотношении N2/Ar 20-25/80-75 в течение 25-30 минут при давлении 0,97-1,03 Па, токе на мишенях Ti и Al - 14-15 А и отрицательном напряжении смещения на подложке 60-70 В и токе смещения 0,7-0,8 A, скорости вращения подложкодержателя 10-15 об/мин, далее наносят слой нитрида титана, алюминия и кремния TiAlSiN на подложку при включенных двух магнетронах с мишенью Ti и композитной мишенью Al + 2…5% Si в газовой смеси аргона и азота в процентном соотношении N2/Ar 30-35/70-65 при парциальном давлении 0,97-1,03 Па, при отрицательном напряжении смещения 80-90 В, токе смещения на подложке 0,7-0,8 A при напряжении на мишени Ti 500-550 В и напряжении на мишени Al + 2…5% Si - 250-300 В, скорости вращения подложкодержателя 10-15 об/мин в течение 40-60 минут.

При осаждении слоя TiAlSiN используют композитную мишень Al + 2…5% Si с минимальным количеством Si, так как его первичные кристаллы являются наиболее хрупкой фазой. В кристаллах кремния появляются микротрещины, которые становятся зародышами трещин, пронизывающих всю мишень.

Использование четырех магнетронов с двумя титановыми, алюминиевой и композитной мишенью из Al + 2…5% Si с импульсными источниками питания в процессе осаждения чередующихся слоев TiN, TiAlN, TiAlSiN позволит нанести данные слои за один технологический процесс.

Проведение очистки подложек резистивным нагревателем в вакууме при давлении 8⋅10-3-9⋅10-3 Па, затем в плазме тлеющего разряда двух магнетронов Ti с чистотой 99,9 % в среде аргона при давлении 1-1,2 Па, токе на всех мишенях 0,8-1 А, отрицательном напряжении смещения на подложке 700-800 В и токе смещения 1-1,2 A в течение 10-12 минут позволит создать оптимальные условия для очистки поверхности подложки от остатков загрязнений, распыления оксидной пленки на поверхности подложки, нагрева ее поверхности и повышения в конечном итоге адгезионной прочности покрытия с поверхностью подложки без снижения ее прочностных свойств.

Процесс осаждения подслоя TiN на подложку происходит при включенных двух магнетронов с мишенями Ti в газовой смеси аргона и азота в процентном соотношении N2/Ar 20-25/80-75 в течение 10-15 минут при давлении 0,97-1,03 Па, токе на всех мишенях 14-15 А и отрицательном напряжении смещения на подложке 60-70 В и токе смещения 0,7-0,8 A. Непродолжительное включение двух магнетронов позволит очистить поверхности мишеней, дополнительно разогреть подложки и создать подслой для уменьшения напряжения на границе раздела подложка-покрытие, повысить адгезию покрытия к подложке и увеличить сопротивляемость покрытия к действию высоких контактных нагрузок.

Нанесение первого слоя TiAlN происходит при парциальном давлении 0,97-1,03 Па, отрицательном напряжении смещения и токе смещения на подложке 80-90 В и 0,7-0,8 A, соответственно. Распыление происходит в газовой смеси азота и аргона в процентном соотношении N2/Ar 20-25/80-75 при токе и напряжении на титановой и алюминиевой мишенях 14-15 А и 500-550 В, соответственно. Процесс нанесения проводят 10-15 мин для образования в TiAlN слое покрытия максимального количества многокомпонентной гексагональной h-Ti3Al2N2 фазы, обладающей наиболее термодинамически стабильными свойствами, а также высокими физико-механическими свойствами и стойкостью к воздействию агрессивной среды в связи с образованием на поверхности покрытия при эксплуатации прочной оксидной пленки Al2O3.

Нанесение второго - верхнего нанокомпозитного антикоррозийного верхнего слоя TiAlSiN происходит при парциальном давлении 0,97-1,03 Па, отрицательном напряжении смещения и токе смещения на подложке 80-90 В и 0,7-0,8 A, соответственно. Распыление происходит в процентном соотношении N2/Ar 30-35/70-65 при токе и напряжении на титановой мишени 14-15 А и 500-550 В и токе и напряжении на композитной мишени Al + 2…5% Si 4-5 А и 250-300 В, соответственно. Процесс нанесения проводят в течение 40-60 мин для образования в аморфной матрице Si3N4 слоя TiAlSiN нанокристаллитов c-TiN, c-AlN и h-Ti3Al2N2 и прочной оксидной пленки Al2O3 при эксплуатации упрочненного изделия, обладающей низкой скоростью коррозии в 3 % растворе NaCl, а также высокими физико-механическими свойствами. Слой TiAlSiN демонстрирует превосходную стойкость к окислению, потому что фаза a-Si3N4 препятствует диффузии кислорода вдоль по границам зерен [C.Y. Yu, Y.S. Min, High temperature oxidation behavior of multicomponent TiAlSiN coatings, Thin Solid Films 518 (2010) S34.]. Дополнительное включение наночастиц c-TiN, c-AlN и h-Ti3Al2N2 в структуру аморфную матрицу Si3N4 укрепит материал покрытия и повысит его пластичность [Inoue, A., Kimura, H.M., Sasamori, K., and Masumoto, T., Mater. Sci. Eng., A, 1996, vol. 217, pp. 401-416.].

Чередование многочисленных мультислоёв внутри слоя TiAlN за счет вращения подложкодержателя со скоростью 10-15 об/мин позволит сформировать на подслое TiN мультислойное покрытие с комплексом физико-механических, трибологических, термодинамически стабильных и коррозионных свойств с высокой адгезионной прочностью подслоя TiN с нанокомпозитным слоем TiAlSiN. Вращение сателлитов подложкодержателя с планетарным механизмом, где закреплены подложки и / или детали, 10-15 об/мин позволяет получать наноразмерные подслои TiAlN толщиной 10-20 нм. Нанесение слоёв покрытия на расстоянии от мишеней до подложки 160-170 мм позволит получить требуемую плотность потока пленкообразующих частиц.

TiAlN обеспечивает хорошую стойкость к окислению, особенно если формируется верхний плотный и защитный слой, богатый Al2O3. С увеличением содержания Al обычно чередуются растущие окисные слои богатые Ti и богатые Al, которые позволяют сформировать плотный и защитный внешний слой, богатый Al2O3. Однако при содержании Al ниже 75% может присутствовать пористый слой, богатый TiO2, который первоначально кристаллизуется со своей метастабильной структурой анатаза (a-TiO2). С увеличением времени и/или температуры эта метастабильная фаза трансформируется в термодинамически стабильную структуру рутила (r-TiO2). Это преобразование включает сокращение объема, которое приводит к образованию трещин и влияет также на целостность верхнего слоя, богатого Al2O3. Стойкость к окислению TiAlN может быть в значительной степени улучшена с помощью Si-присоединения. Многогранность Si-эффекта: межфазная фаза a-SiNx действует как диффузионный барьер, а при образовании TiO2 кремний замедляет его фазовый переход от анатаза к рутилу. Это снижает связанное с этим образование трещин в оксидной окалине. Кроме того, Si способствует образованию внешнего защитного слоя Al2O3 (на границе с окружающим воздухом) и плотного, хорошо прилипающего внутреннего оксидного слоя (на границе с нижележащим нитридным слоем) [Z.R. Liu, F. Pei, L. Chen, P.H.Mayrhofer. Effect of Si-addition on structure and thermal stability of Ti-Al-N coatings // Journal of Alloys and Compounds. 2022. V. 917, №5, 165483]. После введения небольшого количества компонента Al в покрытие TiN возникают огромные искажения решетки и дислокации. Эти структурные дефекты могут способствовать процессу коррозии покрытия TiAlN [G. Wang, Z. Xie, T. Chen, Z. Chen, X. Song, X. Gao, X. Yu, H. Song Electrochemical behavior of TiAlSiN hard coatings synthesized by a multi-plasma immersion ion implantation and deposition technique // Thin Solid Film. 2015. Vol. 584. P. 222-227]. Сильное окисление покрытий TiAlN происходит уже тогда, когда они подвергаются воздействию окислительных сред при 850 °C, что ниже требований, необходимых для современных условий эксплуатации инструмента и деталей машин, такие как сухая высокоскоростная обработка, где температура на передней поверхности или режущей кромке может легко превысить 1000 °С. Легирование Si улучшает термостабильность TiAlN за счет замедления разложения пересыщенного твердого раствора (Ti,Al)N на его термодинамически стабильные составляющие c-TiN и w-AlN. Это продлевает эффект старения материала этого типа с 800° до 1000°C и приводит к улучшению механических свойств, особенно при температурах отжига (или температурах применения) выше 1000°C.

Добавление Si не изменило ориентацию роста покрытий, и покрытие перешло в аморфную фазу, когда содержание Si достигло примерно 13,9 ат.%. Трибологические свойства и твердость были улучшены благодаря твердому раствору атомов Si и укреплению границ зерен аморфной фазы SiNx при умеренном содержании Si. Кроме того, аморфная фаза SiNx улучшала стойкость покрытия TiAlN к окислению, но при высоком содержании Si (более 8,3 ат.% в данной работе) агломерация аморфной фазы SiNx снижала механические свойства и стойкость к окислению покрытия [J. Wu, N. He, H. Li, X. Liu, L. Ji, X. Huang and J. Chen. Deposition and characterization of TiAlSiN coatings prepared by hybrid PVD coating system // Surf. Interface Anal. 2015, Vol. 47, P. 184-191].

По сравнению с покрытием TiN, когда содержание Si в покрытии составляет 0,9%, пленка демонстрирует повышенную твердость 32 ГПа, в то время как ее вязкость разрушения и адгезия слабые [Z.-W. Xie, L.-P. Wang, X.-F. Wang, L. Huang, Y. Lu, J.-C. Yan. Influence of Si content on structure and mechanical properties of TiAlSiN coatings deposited by multi-plasma immersion ion implantation and deposition // Trans. Nonferrous Met. Soc. China. 2011. Vol. 21. s476-s482].

TiAlSiN слой покрытия демонстрирует аномальное поведение при окислении, когда толщина израсходованного нитридного слоя не увеличивается непрерывно с температурой окисления. Это связано с тем, что более плотный и более защитный слой, богатый алюминием, формируется при более высокой температуре окисления, чему способствует легирование кремнием.

Формирование в плотном слое TiAlSiN без вращения подложки способствует образованию нанокристаллитов c-TiN, c-AlN и h-Ti3Al2N2 в аморфной матрице Si3N4.

Стабильность поддержания задаваемого рабочего давления 0,97-1,03 Па обеспечивает устойчивую работу магнетронов и стабильное структурное состояние, состав и свойства чередующихся слоев осаждаемого покрытия.

Заявляемые соотношения реактивного и инертного газов в газовой смеси в зависимости от размера кристаллитов поддерживают в процессе его осаждения образование нанокристаллитов фаз c-TiN, c-AlN и h-Ti3Al2N2, а также постоянное направление их преимущественной кристаллографической ориентации и обеспечивают минимальные внутренние напряжения, комплекс высоких физико-механических, трибологических, термодинамических и антикоррозийных свойств.

При осаждении многослойного покрытия поддерживается температура осаждаемых слоев 300-350°С и тем самым регулируется поверхностная энергия слоев, что приводит к формированию покрытия с контролируемыми структурой и свойствами. Температура слоев покрытия 300-350°С позволит использовать способ для упрочнения материалов с низкой температурой отпуска, а также для осаждения покрытия на термочувствительные подложки.

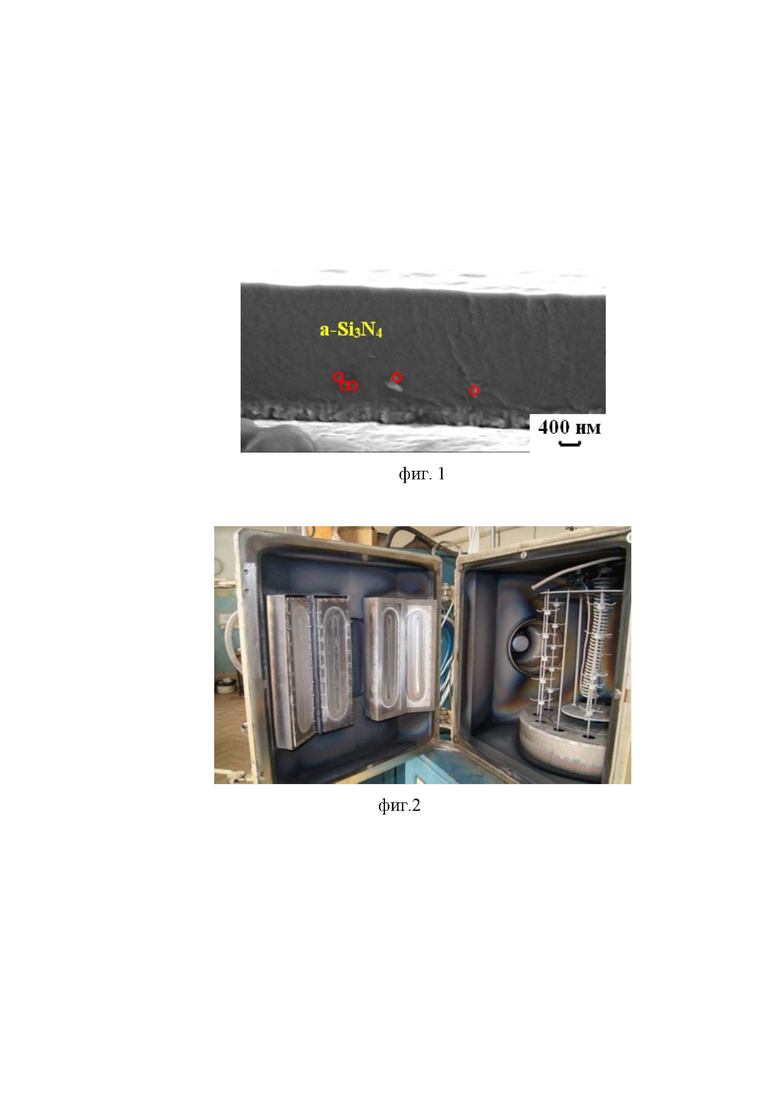

Предлагаемый способ иллюстрируется рисунками, представленными на фиг. 1-2.

На фиг.1 изображен излом многослойного покрытия TiN - TiAlN-TiAlSiN, полученный с использованием сканирующего электронного микроскопа TESCAN VEGA 3 со спектрометром Oxford X-Max и программным пакетом AZtec.

На фиг.2 изображена установка магнетронного распыления с четырьмя магнетронами и планетарным вращательным механизмом с двумя титановыми мишенями, одной алюминиевой мишенью и одной композитной мишенью Al + 2…5% Si.

Способ получения многослойного покрытия с синергетическим эффектом подслоя TiN, слоев TiAlN и TiAlSiN с физико-механическими свойствами и антикоррозийным свойством нанокомпозитного верхнего слоя, а также высокой адгезионной прочностью покрытия с материалом подложки осуществляют следующим образом.

Подложку (инструмент и / или детали в оснастке) очищают в ультразвуковой ванне с мыльным раствором, после этого устанавливают на стойки - сателлиты планетарного механизма, расположенного в нижней части вакуумной камеры установки магнетронного распыления, оснащенной двумя титановыми мишенями, одной алюминиевой мишенью и одной композитной мишенью Al + 2…5% Si, расположенными в дверце вакуумной камеры в последовательности: титановая мишень, титановая мишень, алюминиевая мишень и композитная мишень Al + 2…5% Si. Затем в установке получают вакуум не хуже 5×10-3 Па. После этого камеру прогревают резистивным нагревателем в течение 10 мин.

Проводят очистку подложки в плазме тлеющего разряда при отрицательном напряжении смещения 700-800 В и токе смещения 1-1,2 A, которое подают на подложкодержатель, токе на всех мишенях 0,8-1 A, давлении аргона 1-1,2 Па в течение 10-12 минут, обеспечивающую термическую активацию и нагрев подложки для обеспечения высокой адгезии к ней покрытия. При этом подложка нагревается до температуры 250-300 °С. Затем, после убавления напряжения на подложкодержателе до 60-70 В и подаче тока на подложку 0,7-0,8 A, включают блоки питания двух магнетронов с титановыми мишенями на 10-15 минут для формирования на подложке адгезионного подслоя TiN методом импульсного магнетронного распыления в газовой смеси аргона и азота в процентном соотношении N2/Ar 20-25/80-75 в течение 10-15 минут при давлении 0,97-1,03 Па, токе на всех мишенях 14-15 А.

Затем методом импульсного магнетронного распыления двух титановых и алюминиевой мишеней формируют первый слой TiAlN при парциальном давлении 0,97-1,03 Па, отрицательном напряжении смещения и токе смещения на подложке 80-90 В и 0,7-0,8 A, соответственно. Распыление происходит в газовой смеси азота и аргона в процентном соотношении N2/Ar 20-25/80-75 при токе и напряжении на титановой и алюминиевой мишенях 14-15 А и 500-550 В, соответственно. Процесс нанесения проводят 10-15 мин. Слой наносят на вращающуюся подложку на подложкодержателя со скоростью 10-15 об/мин.

Затем методом импульсного магнетронного распыления двух титановых, алюминиевой и композитной Al + 2…5% Si мишеней формируют второй-верхний слой TiAlSiN при парциальном давлении 0,97-1,03 Па, отрицательном напряжении смещения и токе смещения на подложке 80-90 В и 0,7-0,8 A, соответственно. Распыление происходит в газовой смеси азота и аргона N2/Ar 30-35/70-65 при токе и напряжении на титановой мишени 14-15 А и 500-550 В и токе и напряжении на композитной мишени Al + 2…5% Si 4-5 А и 250-300 В, соответственно. Процесс нанесения проводят 40-60 мин на неподвижную подложку.

После завершения формирования многослойного покрытия снимают напряжение смещения, ток на магнетронах, прекращают подачу азота, подложки остывали в течение 10 минут в аргоне и 20 мин в вакууме, после этого выгружают из камеры (фиг. 2).

Свойства нанесенного покрытия контролировались путем измерения защитных свойств покрытия в 3% NaCl электрохимическим и импедансным методами.

Преимущество заявляемого способа состоит в том, что он позволяет получить гарантированно заданный состав, структуру и комплекс свойств покрытия для каждого слоя. Способ позволяет управлять структурообразованием, фазовым и элементным составом формируемых слоев путем изменения основных технологических параметров осаждения.

Синергетический эффект заключается в формировании подслоя TiN, слоя TiAlN и нанокомпозитного верхнего слоя TiAlSiN с высокими физико-механическими свойствами, термодинамически стабильными свойствами мультислойного слоя TiAlN и антикоррозийными свойствами верхнего слоя TiAlSiN

Заявляемые технологические режимы позволяют получить многофункциональное покрытие с синергетическим эффектом подслоя TiN, слоев TiAlN и TiAlSiN с физико-механическими свойствами и антикоррозийным свойством нанокомпозитного верхнего слоя, а также высокой адгезионной прочностью покрытия с материалом подложки.

В таблице приведены физико-механические свойства покрытий, полученных заявляемым способом и известными способами.

Для сравнения, многослойное покрытие в заявленном способе TiN-TiAlN-TiAlSiN показали более высокий положительный коррозионный потенциал и более низкую плотность коррозионного тока, что свидетельствует о том, что многослойное покрытие TiN-TiAlN-TiAlSiN обладает лучшей коррозионной стойкостью.

Из представленных в таблице результатов испытаний следует, что покрытие, полученное по заявленному способу, обладает комплексом высоких физико-механических, трибологических, антикоррозийных свойств и высокой адгезионной прочностью покрытия с материалом подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РАБОТЫ В УСЛОВИЯХ ТРИБОКОРРОЗИИ | 2024 |

|

RU2822143C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ВЫСОКОСКОРОСТНЫХ ОБРАБОТОК | 2024 |

|

RU2822279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768092C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОДИНАМИЧЕСКИ СТАБИЛЬНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ (варианты) | 2020 |

|

RU2759458C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| Способ получения слоистого композиционного материала Ti-TiN трибологического назначения | 2022 |

|

RU2784959C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ МОНОЛИТНОГО НИКЕЛИДА ТИТАНА | 2022 |

|

RU2790346C1 |

Изобретение относится к способам нанесения многослойных покрытий и может быть использовано в машиностроительной, горно- и нефтедобывающей промышленности, в инструментальном и ремонтном производствах для упрочнения подложки в виде деталей машин, пар трения или режущего инструмента. Проводят очистку подложки в плазме тлеющего разряда. Затем проводят осаждение адгезионного подслоя нитрида титана TiN, после которого наносят слой нитрида титана и алюминия TiAlN. Затем наносят слой нитрида титана, алюминия и кремния TiAlSiN при включенных двух магнетронах с мишенью Ti и композитной мишенью Al + 2-5% Si в газовой смеси аргона и азота в процентном соотношении N2/Ar в виде (30-35)/(70-65) при парциальном давлении 0,97-1,03 Па, отрицательном напряжении смещения 80-90 В и токе смещения на подложке 0,7-0,8 A, напряжении на мишени Ti 500-550 В, напряжении на композитной мишени Al + 2-5% Si - 250-300 В и скорости вращения подложкодержателя 10-15 об/мин в течение 40-60 мин. Нанесение указанных слоёв проводят на расстоянии от указанных мишеней до указанной подложки, равном 160-170 мм. Обеспечивается получение многослойного покрытия с синергетическим эффектом подслоя TiN и слоев TiAlN и TiAlSiN с антикоррозийным нанокомпозитным верхним слоем, а также высокой адгезионной прочностью полученного покрытия с материалом подложки. 2 ил., 1 табл.

Способ получения многослойного нанокомпозитного покрытия на подложке в виде деталей машин, пар трения или режущего инструмента, включающий очистку подложки в плазме тлеющего разряда и нанесение на неё верхнего слоя нитрида титана, алюминия и кремния TiAlSiN, отличающийся тем, что проводят очистку подложки в плазме тлеющего разряда четырех магнетронов с двумя титановыми, алюминиевой и композитной мишенями из Al + 2-5% Si при давлении 1-1,2 Па, токе на двух мишенях Ti, на мишени Al и композитной мишени Al + 2-5% Si 0,8-1 А, отрицательном напряжении смещения на подложке 700-800 В и токе смещения 1-1,2 A в течение 10-12 мин, при этом подложку нагревают до температуры 250-300 °С, затем проводят процесс осаждения адгезионного подслоя нитрида титана TiN на подложку при включенных двух магнетронах с двумя мишенями Ti в газовой смеси аргона и азота в процентном соотношении N2/Ar в виде (20-25)/(80-75) в течение 8-10 мин при давлении 0,97-1,03 Па, токе на двух мишенях Ti - 14-15 А, отрицательном напряжении смещения на подложке 60-70 В, токе смещения 0,7-0,8 A и скорости вращения подложкодержателя 10-15 об/мин, затем наносят слой нитрида титана и алюминия TiAlN при включенных двух магнетронах с мишенью Ti и мишенью Al в газовой смеси аргона и азота в процентном соотношении N2/Ar в виде (20-25)/(80-75) в течение 25-30 мин при давлении 0,97-1,03 Па, токе на мишени Ti и мишени Al - 14-15 А, отрицательном напряжении смещения на подложке 60-70 В, токе смещения 0,7-0,8 A и скорости вращения подложкодержателя 10-15 об/мин, затем наносят слой нитрида титана, алюминия и кремния TiAlSiN при включенных двух магнетронах с мишенью Ti и композитной мишенью Al + 2-5% Si в газовой смеси аргона и азота в процентном соотношении N2/Ar в виде (30-35)/(70-65) при парциальном давлении 0,97-1,03 Па, отрицательном напряжении смещения 80-90 В и токе смещения на подложке 0,7-0,8 A, напряжении на мишени Ti 500-550 В, напряжении на композитной мишени Al + 2-5% Si - 250-300 В и скорости вращения подложкодержателя 10-15 об/мин в течение 40-60 мин, при этом нанесение указанных слоёв проводят на расстоянии от указанных мишеней до указанной подложки, равном 160-170 мм.

| СПОСОБ ПОЛУЧЕНИЯ КОРРОЗИОННОСТОЙКОГО ПОКРЫТИЯ | 2021 |

|

RU2768053C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ | 2013 |

|

RU2533576C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ | 2021 |

|

RU2768046C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ПОКРЫТИЙ С ПЕРИОДИЧЕСКОЙ СТРУКТУРОЙ МЕТОДОМ МАГНЕТРОННОГО РАСПЫЛЕНИЯ | 2006 |

|

RU2308538C1 |

| CN 107012437 A, 04.08.2017 | |||

| CN 101435071 B, 23.06.2010 | |||

| CN 106480417 A, 08.03.2017. | |||

Авторы

Даты

2022-09-19—Публикация

2022-06-24—Подача