Изобретение относится к литейному прпизводству, в частности к литью с кристаллизацией под давлением.

Известны устройства для получения и накопления электрошлакового металла с последующей разливкой на отливки и слитки путем опрокидывания емкости.

Недостатками этих устройств являются необходимость отсечки шлака вследствие возможности его попадания в полость формы, что приводит к повышенному расходу металла при заливке формы и ухудшению качества получаемых отливок вследствие контакта сливаемого металла с атмосферой.

Известен способ получения, включающий накопление электрошлакового металла под слоем шлака и заполнение литейной формы путем погружения ее в расплав и зачерпывания порции металла с шлаком.

Недостатками данного способа являются остающийся неиспользованный остаток металла, уменьшающий выход годных отливок и процесс кристаллизации отливок в атмосфере, не позволяющий получить отливки достаточно высокого качества.

Известно устройство для получения отливок, содержащее литейную форму с возможностью поступательного перемещения от действия штока привода и емкость с металлом, с процессом формирования отливки выжиманием при погружении формы в емкость с расплавом.

Недостатками данного устройства являются повышенный расход металла, требуемый для заполнения литейной формы с остающимся пресс-остатком, и невозможность использования высококачественного расплава электрошлакового переплава без отсечки шлака.

Наиболее близким техническим решением являются устройство для литья с кристаллизацией под давлением, включающее пуансон, матрицу, связанные с раздельными приводами поступательного перемещения, металлоприемник с устанавливаемым в нем полым обогреваемым плунжером, жестко связанным с матрицей, и процесс формирования отливки при смыкании и последующим совместном перемещении пуансона и залитой металлом матрицей.

Недостатками данного устройства являются остающийся неиспользованный остаток жидкого металла и невозможность использования расплава электрошлакового переплава без отсечки шлака.

Целью изобретения является увеличение выхода годных отливок и повышение их качества.

Поставленная цель достигается тем, что устройство для получения отливок с кристаллизацией под давлением, содержащее металлоприемник, литейную форму, закрепленную на плунжере с осевой полостью, сообщающейся с полостью литейной формы, привод перемещения плунжера с формой, снабжено направляющим элементом с центральным отверстием, равным диаметру плунжера и установленным соосно на металлоприемнике, который выполнен в виде емкости для накопления электрошлакового металла, а плунжер снабжен трубчатым элементом, размещенным в его полости с возможностью вертикального перемещения, при этом длина трубчатого элемента превышает длину плунжера на величину, составляющую hшл. + (5-10), где hшл. - толщина шлакового слоя в емкости, мм, в нижней части трубчатого элемента выполнены пазы и установлена плавящаяся пробка из модификатора, а объем емкости выбран из расчета полного вытеснения содержимого в емкости.

Существенно отличительными признаками заявляемого объекта в отличие от известных является наличие в данном устройстве трубчатого элемента с (радиально) выполненными пазами, устанавливаемого в осевую полость плунжера с возможностью перемещения относительно полости и имеющего в нижней части плавящуюся пробку из модификатора. Кроме того, металлоприемник для накопления электрошлакового металла, являясь плавильной частью установки ЭШП, выполняет дополнительную функцию - служит матрицей, из которой металл выжимается плунжером в полость литейной формы в момент их смыкания, что позволяет осуществить последовательное заполнение полости формы электрошлаковым металлом, а затем перегретым шлаком. В результате наличия в предлагаемом устройстве данных элементов достигается герметичность соединения полости литейной формы с металлом в металлоприемнике, т.е. исключается контакт металла с атмосферой воздуха, вследствие этого он не загрязняется неметаллическими включениями и не насыщается газами. Плавящаяся пробка препятствует первоначальному попаданию шлака в полость формы и после растворения в металле одновременно с модифицирующим действием открывает проход металлу в литниковый ход литейной формы, после чего поток металла под воздействием плунжера заполняет полость литейной формы. На заключительной стадии происходит заполнение литникового хода и верхней части прибыли отливки (ок) перегретым шлаком, который, подогревая прибыльную часть отливок, улучшает ее питание совместно с налагаемым избыточным давлением.

В результате реализации описанного процесса на данном устройстве получаются высококачественные отливки и увеличивается выход годных отливок из единицы расходуемого материала в результате полного использования металла и заполнения части прибыли и литникового хода шлаком.

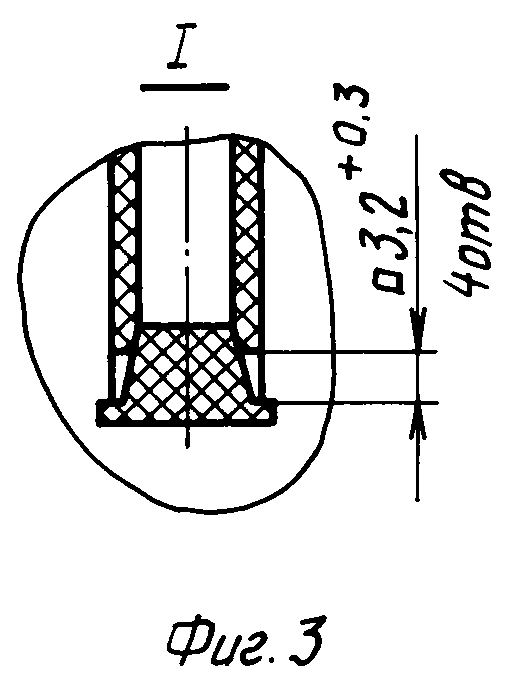

На фиг. 1 изображена принципиальная схема устройства в верхнем крайнем положении; на фиг. 2 - то же, в монтажном положении (нижнем крайнем); на фиг.3 - узел I на фиг.1.

Устройство состоит из литейной формы 1, смонтированной на водоохлаждаемом плунжере 2, имеющими возможность поступательного перемещения от действия привода 3 посредством штока 4, размещенном на общем основании 5 с металлоприемником 6 в виде емкости для накопления электрошлакового металла 7, на дне и стенках которого в результате контакта с шлаком 8 образуется слой гарнисажа 9 по мере повышения уровня ванны электрошлакового переплава. На горловине емкости 6 устанавливается направляющий элемент 10, снабженный центральным отверстием соосно с плунжером с номинальным диаметром d1, равным номиналу диаметра d2 плунжера, и образующий посадочное соединение с зазором в момент их смыкания. Причем объем плунжера выбран из расчета полного вытеснения содержимого металлоприемника 6, кроме того плунжер имеет осевую полость, в которую устанавливается трубчатый элемент 11, выполненный из огнеупорной керамики с возможностью вертикального перемещения. Трубчатый элемент 11 герметично соединяет полость емкости с полостью литейной формы 1 в монтажном положении посредством плавящейся пробки 12 из модификатора, крепящейся в нижней части и перекрывающей пазы совместно с центральным отверстием трубчатого элемента 11. При этом длина трубчатого элемента превышает длину плунжера на величину, составляющую

h3 = hшл. + (5-10), мм, где hшл. = h2 - толщина шлакового слоя.

Устройство работает следующим образом.

При получении в плавильной емкости - металлоприемнике, под слоем шлака 8 толщиной hшл. = h2 определенного количества металла 7, равного объему заливаемой отливке - (ОК) с прибылью, производится процесс выжимания расплава в полость литейной формы 1 при смыкании плунжера 2 с металлоприемником и кристаллизация отливки под давлением до 0,22 МПа. При этом скорость перемещения плунжера изменяется в различные отрезки времени.

В первый отрезок времени плунжер 2 с закрепленными на нем формой 1 и трубчатым элементом 11 с плавящейся пробкой 12 из модификатора вводится в направляющий элемент 10 со скоростью 3 мм/с. Во второй отрезок времени плунжер со скоростью 15 мм/с погружает в шлак выступающую часть трубчатого элемента 11 на всю длину h3, обеспечивая при этом ввод плавящейся пробки из модификатора 12 под слой шлака толщиной h2. В третий отрезок времени длительностью 5-10 с скорость плунжера равна нулю для обеспечения растворения плавящейся пробки из модификатора в металле 7. В четвертый отрезок времени металл под действием движущегося со скоростью 3 мм/с плунжера 2 вытесняется через центральное отверстие трубчатого элемента 11 и поступает в полость литейной формы 1. В момент касания трубчатым элементом 11 дна емкости 6 начинается перемещение трубчатого элемента 11 в осевом направлении и почти одновременное заполнение шлаком полости литейной формы через открытые пазы в нижней части трубчатого элемента. После полного заполнения полости формы плунжер допрессовывает остаток шлака до давления 0,22 МПа и отливка кристаллизуется под избыточным давлением.

В момент возврата плунжера в исходное положение и снятия залитой формы завершается полный цикл работы устройства.

Регулировка объема металла, заливаемого в различные по объему формы, осуществляется за счет изменения высоты h1 металла в пределах высоты Н плавильной емкости за вычетом толщины шлакового слоя. Такое выполнение устройства позволяет повысить выход годных отливок из единицы расходуемого материала за счет высокого коэффициента использования металла и значительно повысить качество отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 1991 |

|

RU2026146C1 |

| Способ производства фасонных отливок и литейная форма для его осуществления | 1991 |

|

SU1782191A3 |

| Способ производства фасонных отливок | 1976 |

|

SU599426A2 |

| Способ получения слитков и отливок электрошлаковым переплавом | 1991 |

|

SU1836464A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| Способ литья | 1982 |

|

SU1085252A1 |

| Способ получения фасонных отливок | 1980 |

|

SU895110A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2063300C1 |

Использование: в литейном производстве, конкретно, литье с кристаллизацией под давлением. Сущность изобретения: устройство содержит металлоприемник 6, выполненный в виде емкости для накопления электрошлакового металла, литейную форму 1, закрепленную на плунжере 2 с осевой полостью, сообщающейся с полостью литейной формы, направляющий элемент 10 и привод 3 перемещения плунжера с формой. Для последовательного заполнения полости литейной формы металлом электрошлакового переплава, а затем литниковопитающей системы шлаком плунжер 2 снабжен трубчатым элементом 11, размещенным в его полости с возможностью вертикального перемещения, при этом длина трубчатого элемента превышает длину плунжера на величину, составляющую hшл+ (5-10) , где hшл - толщина шлакового слоя в емкости, мм. В нижней части трубчатого элемента выполнены пазы и установлены плавящаяся пробка 12 из модификатора, а объем плунжера выбран из расчета полного вытеснения содержимого в емкости. Формирование отливки производится в процессе выжимания расплава в полость литейной формы при смыкании плунжера с металлоприемником. После заполнения полости формы плунжер подпрессовывает остаток шлака и отливка кристаллизуется под давлением. 3 ил.

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ,содержащее металлоприемник, литейную форму, закрепленную на плунжерес осевой полостью, сообщающейся с полостью литейной формы, привод перемещения плунжера с формой, отличающееся тем, что, с целью увеличения выхода годного и повышения их качества, оно снабжено направляющим элементом с центральным отверстием, равным диаметру плунжера, и соосно установленным на металлоприемнике, который выполнен в виде емкости для накопления электрошлакового металла, а плунжер снабжен трубчатым элементом, размещенным в его полости с возможностью вертикального перемещения, при этом длина трубчатого элемента превышает длину плунжера на величину, составляющую hшл + (5 oC 10), где hшл - толщина шлакового слоя в емкости, мм,в нижней части трубчатого элемента выполнены пазы и установлена плавящаяся пробка из модификатора, а объем плунжера выбран из расчета полного вытеснения содержимого в емкости.

| Устройство для литья с кристаллизацией под давлением | 1975 |

|

SU549254A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-03-28—Подача