(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1978 |

|

SU730462A1 |

| Устройство для литья с кристаллизацией под давлением | 1982 |

|

SU1066737A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2516210C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОТЛИВОК С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026147C1 |

| Способ управления процессом кристаллизации алюминиевых сплавов при литье под давлением | 2016 |

|

RU2657668C2 |

| Пресс-форма для литья с кристаллизацией под давлением | 1986 |

|

SU1371767A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК РАСЛИТ-ПРОЦЕССОМ | 1992 |

|

RU2015830C1 |

| Форма с вертикальной плоскостьюРАз'ЕМА для шТАМпОВКи жидКОгО МЕТАллА | 1979 |

|

SU821052A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ЖИДКОЙ ШТАМПОВКИ И ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2002 |

|

RU2233728C1 |

Изобретение относится к литейному нроизволству, в частности к литью с кристаллизацией под давлением.

Известна установка для литья с кристаллизацией под давлением, содержащая гидравлический пресс и механизмы для запирания пресс-формы и съема отливок 1.

Такая установка неудобна тем, что заливают форму вручную.

Использование же в ней автоматических дозаторов требует дополнительных площадей и полностью не решает вопроса точной дозировки.

Кроме того, существующая установка не позволяет вести процесс прессования с подпиткой отливки жидким сплавом в процессе ее кристаллизации, что часто приводит к браку по усадочным дефектам и ограничивает номенклатуру отливаемых деталей.

Наиболее близким рещением является устройство для литья с кристаллизацией под давлением, содержащее пуансон, связанный с гидроприводом, матрицу и металлоприемную камеру, расположенную под матрицей и установлеиную на пружинах. Дно металлоприемиой камеры выполнено в виде подвижного вкладыща 2. После смыкания пуансона с матрицей, при дальнейшем ходе пуансона, последний перемещает вниз матрицу вместе с металлоприемником, и металл выжи.мается из металлоприемника в полость мат л-;цы.

Недостатком этой конструкции является тс, что она не обеспечпвает дозирова1И1е .жидкого металла и, кроме того, поскольку затвер.:1,еваиие пресс-остатка происходит одновремеиио с затвердеванием отливки, то подпитка кристаллизуюп1,ейся отливки отсутствует.

Целью изобретения является обеснече;п1С дозиро.вки жидкого металла и улучшение качества отливок.

Эта цель достигается тем, что матрица связана с .металлоприемником посредством установленного в нем обогреваемого полого плунжеоа, перемеп аемого вместе с матрицей от привода.

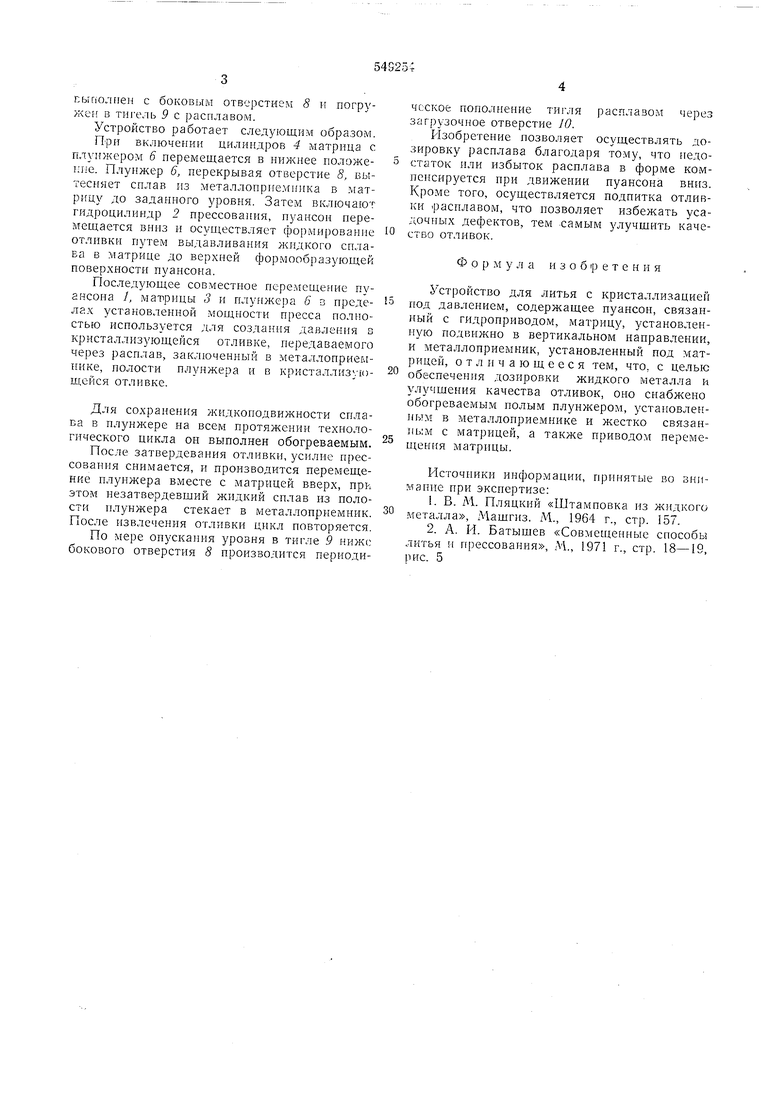

На чертел е схематично нзображено устройство для литья с к)исталлизацией под давлением.

Устройство содержит прессующий пуансон I, связанный с гидроцилиндром 2 прессования, матрицу 3, цилиндры 4, связанные с матрицей и обеспечивающие ее перемепдение в вертикальиом направлении, металлоириемник 5, расположенный под матрицей 3. плунжер 6, сочлененный с металлонрнем: ; ком и жестко связанный с матрицей, llivnжер 6 выполнен полым и обогреваемым i.-pii помощи нагревателя 7. Металлоприемник

пыгюлиек с боковым отверстием 8 и погружег в тигель 9 с расплавом.

Устройство работает следующим образом.

При включении цилиидров 4 матрица с плунжером 6 перемещается в нижнее положеi;iie. Плунжер 6, нерекрывая отверстие 5, вытесняет силав из металлоириемника в матрицу до заданного уровня. Затем включают гидроцилиндр 2 прессования, пуансон перемещается вниз и осуществляет формирование отливки путем выдавливания жндкого снлава в матрице до верхней формообразующей поверхности пуансона.

Последующее совместное перемещение пугясопа /, матрицы 3 и плунжера б з пределах установленной .мощности пресса полностью используется для создания давления s кристаллизующейся отливке, передаваемого через расплав, заключенный в металлоприеынике, полости плунжера и в кристаллизующейся отлнвке.

Для сохранения жидкоиодвижности сплава в плунжере па всем протяжении технологического цикла он выполнен обогреваемым.

После затвердевания отливки, усилие прессования снимается, и производится перемещение плунжера вместе с матрицей вверх, прь этом иезатвердевщий жидкий сплав из полости плунжера стекает в металлоприемник. После извлечения отливки цикл повторяется.

По мере опускания уровня в тигле 9 ниже бокового отверстия 8 производится периодическое ноно;|нение тигля расплавом через загрузочное отверстие 10.

Изобретение позволяет осуществлять дозировку расплава благодаря тому, что педостаток или избыток расплава в форме компенсируется при движении пуансона вниз. Кроме того, осуществляется подпитка отливки .расплавом, что позволяет избежать усадочных дефектов, тем самым улучщить качество отливок.

Фор м у л а и 3 о б е т е н и я

Устройство для литья с кристаллизацией под давлением, содержащее пуансон, связанный с гидроприводом, матрицу, установленную подвижно в вертикальном направлении, и металлоприемник, установленный под матрицей, отличающееся тем, что, с целью обеспечения дозировки жидкого металла и улучшения качества отливок, оно снабжено обогреваемы.м полым плунжером, установленным в металлоприемнике и жестко связаниым с матрицей, а также приводом перемепрения матрицы.

Источники информации, принятые во знимапие при экспертизе:

. В. Л1. Пляцкий «Штамповка из жидкого металла, Мащгиз. М, 1964 г., стр. 157.

Авторы

Даты

1977-03-05—Публикация

1975-06-25—Подача