Группа изобретений относится к области производства контейнеров из композиционных материалов, армированных волокном, для использования при высоких температурных и динамических нагрузках и может быть использовано в пиротехнике для запуска высотных фейерверков, в военной технике для изготовления пусковых контейнеров ракетных установок, контейнеров для установки различных вышибных зарядов.

Мортира представляет собой трубу с дном, и, в зависимости от кратности использования, может быть изготовлена из многослойной бумаги, пластмассы, стеклопластика или металла. При выстреле мортира должна выдерживать давление в несколько десятков атмосфер.

Известны пиротехнические стеклопластиковые мортиры, представляющие собой трубы, намотанные из стекловолокна или стеклоткани, пропитанных связующим на основе полиэфирной или эпоксидной смолы.

Известна композитная мортира, описанная в патенте на изобретение РФ №2449235, и принятая нами в качестве прототипа, которая представляет собой трубу с закрепленной в ней с одного торца донной заглушкой, выполненной в виде куполообразной пробки выпуклой наружу, при этом, труба сформирована из трех соединенных между собой слоев с разным направлением армирования, полученных намоткой ровинга из стекловолокна, пропитанного полимерным связующим, причем первый несущий поперечно армированный слой получен круговой намоткой ровинга, второй продольно-поперечно армированный слой, нанесенный поверх несущего поперечно армированного слоя трубы и куполообразной поверхности донной заглушки включает как минимум два слоя ровинга, уложенных спиральной намоткой с чередованием наклона ровинга одного слоя относительно другого во взаимно противоположных направлениях, а третий наружный поперечно армированный слой получен круговой намоткой ровинга поверх продольно-поперечного армированного, с формированием в области донной заглушки плоской торцевой поверхности.

Недостатком данной конструкции является низкая прочность мортиры из-за применения стеклянных нитей имеющих невысокий модуль упругости и прочность в микропластике, а так же использования спирального слоя с очень маленьким углом наклона, недостаточная прочность межслоевого соединения и отсутствие упора на внешнем контуре и, как следствие, отрыв специальной крышки, обеспечивающей требуемое давление форсирования, от корпуса с потерей давления и начальной скорости выстрела, отсутствие герметизирующего слоя, что может отрицательно сказаться на выстреле при хранении в течении длительного времени и на работе изделия в среде с повышенной влажностью, хрупкость композитной резьбы, и как следствие всего такая конструкция не может использоваться на объектах бронетехники, где необходимо выдерживать несколько сотен атмосфер, а также более высокий удельный вес стеклянных волокон по сравнению с другими типами волокон.

Известно устройство для формирования композитной мортиры, описанное в патенте на изобретение РФ №2449235, и выбранное нами в качестве прототипа. Оно состоит из обечайки, выполненной в виде цилиндра с соосно выполненным резьбовым отверстием на торце, наружная поверхность которого эквидистантна внутренней поверхности мортиры, матричной втулки и фланца с центральным отверстием, где фланец посредством стяжного болта или штифта с гайкой через матричную втулку скреплен с обечайкой.

Недостатком такого устройства является низкая производительность для серийного производства, а именно, изготовление одного изделия с одной оправки, низкая жесткость крепления устройства на намоточном станке, перегиб волокон армирующего материала, на торце фланца неизбежно возникающий при смене полярности намотки, который ухудшает прочностные характеристики композита.

Задачей предлагаемой группы изобретений является создание мортиры из композиционных материалов способную выдерживать избыточное внутреннее давление в несколько сотен атмосфер и при этом исключать утечку пороховых газов, а также имеющей элемент необходимый для установки и фиксации специальной крышки, обеспечивающей требуемое давление форсирования, и исключающим ее сдвиг при срабатывании устройства метательного, с прочно закрепленной донной заглушкой с резьбовым отверстием, предназначенным для установки устройства метательного с требуемой точностью и закрепления мортиры, обеспечение герметичности при длительном хранении и работе изделия в среде с повышенной влажностью.

Также задачей является создание устройства для изготовления мортиры обеспечивающего повышенную производительность, более надежное крепление на станке, снижение угла перегиба волокон армирующего материала при смене полярности намотки, необходимую точность расположения торца донной заглушки относительно внутреннего канала мортиры.

Поставленная задача решается композитной мортирой, состоящей из трубы с закрепленной в ней с одного торца донной заглушкой, выполненной в виде куполообразной пробки выпуклой наружу, при этом, труба сформирована из - тангенциально-армированного слоя и нанесенного поверх него силового армированного слоя намотки, который включает в себя несколько слоев спирально-винтовой намотки и формирует наружную поверхность трубы и плоскую торцевую поверхность донной заглушки, также тангенциально-армированный слой получен путем формирования нескольких слоев уложенных спирально-винтовой намоткой и образовывает внутреннюю поверхность трубы, при этом, новым является то, что донная заглушка состоит из металлического слоя и нескольких резиновых слоев, нанесенных снаружи и внутри металлического слоя, и скрепленных с тангенциально-армированным слоем трубы, противоположный заглушке торец трубы выполнен в виде фланца, намотка трубы выполнена препрегом из стекловолокна, предварительно пропитанного полимерным связующим, силовой армированный слой трубы состоит из шести слоев армирующего волокнистого наполнителя, при этом, три слоя уложены спирально-перекрестной намоткой, а еще три слоя - спирально-винтовой намоткой. Также силовой армированный слой трубы с фланцем состоит из чередующихся спирально-перекрестно армированных и тангенциально-армированных слоев, а тангенциально-армированный слой состоит из четырех слоев препрега, уложенных радиальной намоткой. Кроме того, между вторым и третьим слоем препрега тангенциально армированного слоя в области скрепления с резиновыми слоями донной заглушки размещена клеящаяся пленка. В частном случае, угол наклона армирующего наполнителя, уложенного спирально-перекрестной намоткой, к продольной оси трубы находится в диапазоне 45-50 градусов и в качестве армирующего волокнистого наполнителя силового армированного слоя используются арамидные волокна.

Поставленная задача решается устройством для формирования композитной мортиры, состоящем из обечайки, установленной на валу, и выполненной в виде цилиндра, наружная поверхность которого эквидистантна внутренней поверхности мортиры, также, с обеих сторон вала на некотором расстоянии от торца обечайки на поверхности вала выполнен уступ с понижением, и с упором в него, установлено по фланцу, которые снаружи поджаты стяжными гайками, при этом, новым является то, что на валу, за первой обечайкой для намотки препрегом из стекловолокна, предварительно пропитанного полимерным связующим, силового армированного слоя трубы мортиры из шести слоев армирующего волокнистого наполнителя и установки донной заглушки мортиры из металлического слоя, размещена еще одна такая же обечайка, на внутреннем торце каждой обечайки прикреплен полый цилиндр, диаметр которого меньше диаметра обечайки, при этом, цилиндр одной обечайки находится во внутренней полости такого же цилиндра другой обечайки, причем, в каждом таком цилиндре выполнено сквозное отверстие, и в валу на котором размещены обечайки также выполнено сквозное отверстие, при этом, все три отверстия совмещены друг с другом и в него помещен штифт, кроме того, наружный торец обечайки выполнен куполообразной формы и эквидистантен внутренней поверхности торца мортиры, представляющей собой донную заглушку из металлического слоя и нескольких резиновых слоев, нанесенных снаружи и внутри металлического слоя. В частном случае наружная кромка фланца выполнена скошенной, а участок соединения внутренних торцов обечайки образует углубление в виде кольцевой канавки.

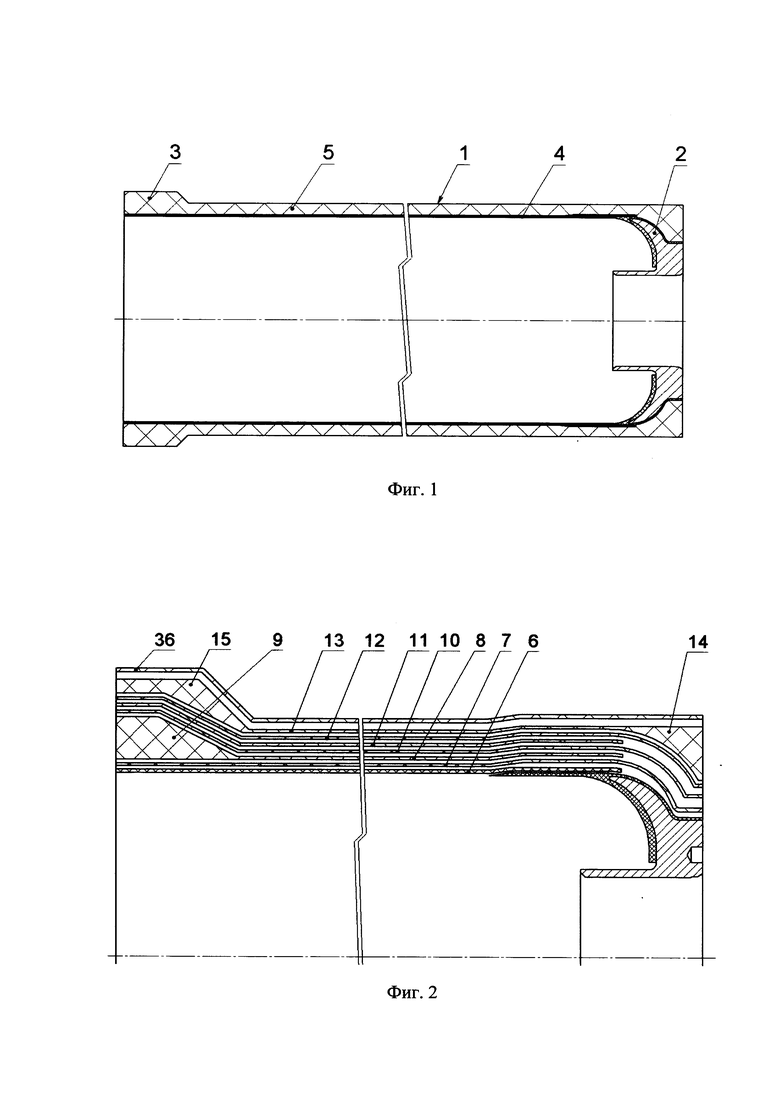

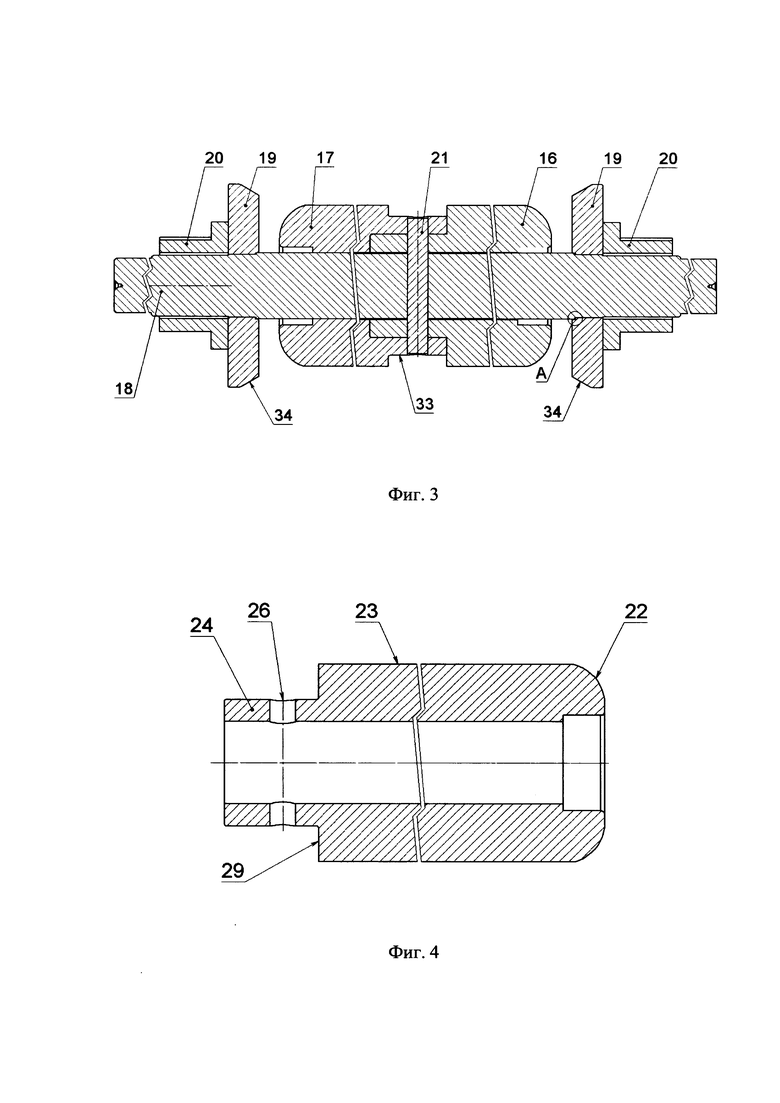

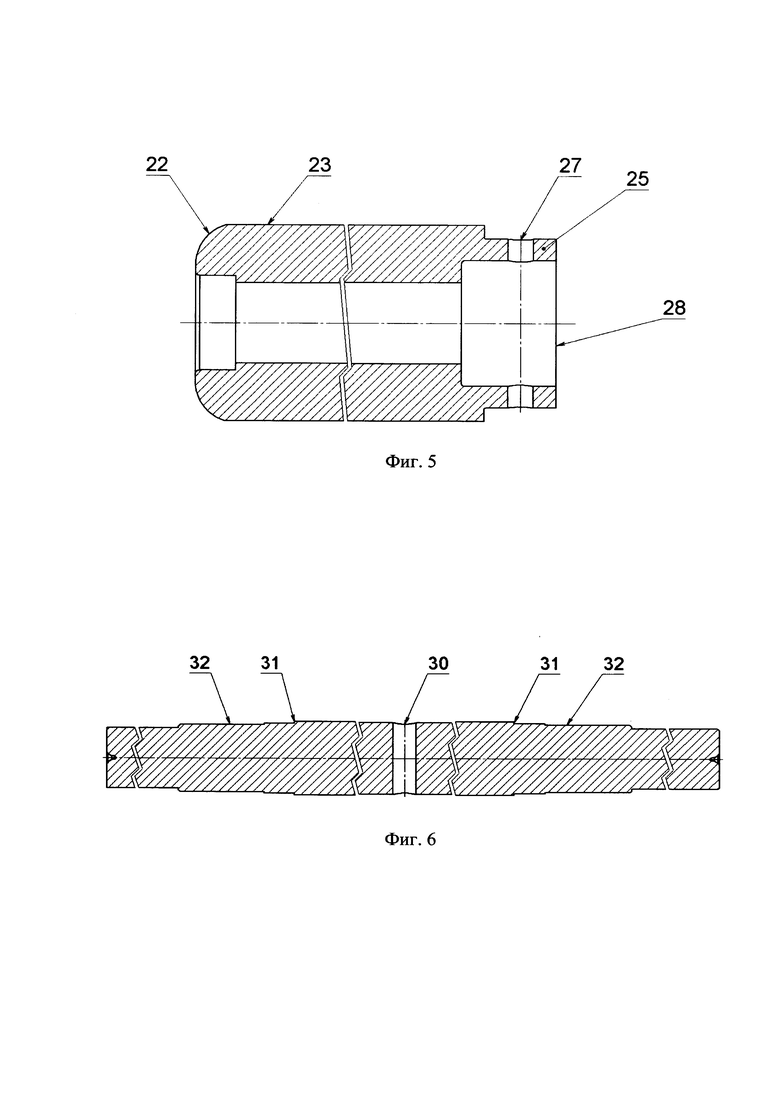

Заявленная группа изобретений поясняется графическими материалами фиг. 1-6, где:

- фиг. 1 - композитная мортира, в разрезе,

- фиг. 2 - схема намотки композитной оболочки мортиры,

- фиг. 3 - устройство для формирования композитной мортиры,

- фиг. 4 - правая обечайка в разрезе,

- фиг. 5 - левая обечайка в разрезе,

- фиг. 6 - вал в разрезе,

Композитная мортира состоит из трубы 1, донной заглушки 2 и фланца 3, где труба 1 и донная заглушка скреплены между собой, а труба 1 и фланец 3 выполнены заодно и включающие в себя герметизирующий тангенциально-армированный слой 4, формирующий внутреннюю поверхность фланца 3 и внутреннюю поверхность трубы 1 и прочно скрепленный с резиновым слоем донной заглушки 2, силового армированного слоя 5, состоящего из чередующихся спирально-перекрестно армированных и тангенциально-армированных слоев.

Герметизирующий тангенциально армированный слой 4, формирующий внутреннюю поверхность трубы 1 и фланца 3, включает как минимум четыре слоя препрега 6 на основе стеклоткани, предварительно пропитанной полимерным связующим, уложенных радиально-винтовой намоткой ленты с шагом равным половине ее ширины, при этом между вторым и третьим слоем в зоне скрепления с резиновой частью донной заглушки 2 в один слой укладывается клеящая пленка, дублированная стеклотканью.

Силовой армированный слой 5, нанесенный поверх герметизирующего тангенциально армированного слоя 4 и наружной куполообразной поверхности донной заглушки 2, включает в себя как минимум три слоя из волокнистого армирующего наполнителя уложенного спирально-перекрестной намоткой, при этом угол наклона волокнистого армирующего наполнителя к оси трубы преимущественно от 45 град до 50 град и три слоя из волокнистого армирующего наполнителя уложенного спирально-винтовой намоткой, расположенных в определенной последовательности, а именно один слой из волокнистого армирующего наполнителя, уложенного спирально-перекрестной намоткой 7, один слой из волокнистого армирующего наполнителя, уложенный спирально-винтовой намоткой 8, с формированием внутренней части 9 фланца 3, один слой из волокнистого армирующего наполнителя, уложенного спирально-перекрестной намоткой 10, один слой из волокнистого армирующего наполнителя, уложенный спирально-винтовой намоткой 11, один слой из волокнистого армирующего наполнителя, уложенный спирально-перекрестной намоткой 12, один слой из волокнистого армирующего наполнителя, уложенный спирально-винтовой намоткой 13, дооформляющий торцевую поверхность 14 донной заглушки 2 и формирующий внешнюю часть 15 фланца 3.

Устройство для формирования композитной мортиры содержит цилиндрические обечайки 16 и 17, вал 18, фланцы 19, стяжные гайки 20 с резьбой на внутренней поверхности и штифт 21.

Цилиндрическая обечайка 16 и 17 в общем виде представляет собой полый цилиндр, у которой один торец имеет куполообразную форму, а второй торец представляет собой полый цилиндр, при этом куполообразный торец 22 и цилиндрическая поверхность 23 обеих обечаек равны и эквидистантны внутреннему профилю мортиры, а цилиндр 24 обечайки 16 выполнен таким образом, чтобы он входил во внутреннюю полость цилиндра 25 обечайки 17, при этом наружный диаметр большего цилиндра меньше диаметра ее цилиндрической поверхности 23. При этом в цилиндре 24 и 25 выполнено сквозное отверстие 26 и 27 соответственно, при этом диаметр отверстий равен и при совмещении оси одного отверстия с осью другого происходит упор поверхности 28 в поверхность 29.

Вал 18 представляет собой цилиндр, на котором по центру выполнено сквозное отверстие 30, равное по диаметру отверстию 26, 27, и симметрично относительно оси отверстия выполнен уступ 31 и резьба 32.

Обечайка 16 и 17, фланцы 19 и стяжные гайки 20 находятся на валу 18 таким образом, что их продольные оси совпадают. Обечайки соединяются между собой установкой цилиндра 24 в полость цилиндра 25 до упора поверхности 28 в поверхность 29. Также обечайки соединены с валом и между собой штифтом 21, установленным в сквозные отверстия 26, 27 и 30. При этом в участок соединения обечаек образует кольцевую канавку 33.

С обеих сторон вала со стороны торца 22 установлено по фланцу 19, внешний торец 34 которого выполнен скошенным.

Формирование композитной мортиры с помощью устройства формирования осуществляется следующим образом. Наносится антиадгезионное покрытие на поверхность обечаек 16, 17, устанавливается донная заглушка 2 со стороны куполообразного торца 22 и далее устанавливаются фланцы 19 и их фиксируют гайками 20. На поверхность внешнего резинового слоя донной заглушки наносят любую систему клеев, обеспечивающих его надежное скрепление с примененным типом полимерного связующего. Кольцевую канавку 33 заполняют легко разрушаемым составом вровень с цилиндрической поверхностью 23.

На цилиндрический участок резинового слоя донной заглушки 2, цилиндрическую поверхность 23 и заполненную кольцевую канавку 33 формируют герметизирующий тангенциально-армированный слой 4 радиально-перекрестной намоткой ленты препрега на основе стеклоткани, предварительно пропитанной полимерным связующим. Причем между намоткой второго и третьего слоя на участке скрепления с резиновым слоем донной заглушки укладывают пленку клеящую, например, пленку ВК-50, дублированную стеклотканью.

На сформированную поверхность герметизирующего тангенциально армированного слоя 4 и внешнюю поверхность донной заглушки 2 укладывают не менее трех слоев из волокнистого армирующего наполнителя уложенных спирально-перекрестной намоткой и трех слоев из волокнистого армирующего наполнителя уложенных спирально-винтовой намоткой, которые образуют силовой армированный слой 5, фланец 3 и заполняют пространство между внешней поверхностью донной заглушки 2 и фланцами 19, дооформляя торцевую поверхность донной заглушки, при этом укладка слоев производится в определенной последовательности, а именно один слой из волокнистого армирующего наполнителя, уложенного спирально-перекрестной намоткой 7, один слой из волокнистого армирующего наполнителя, уложенный спирально-винтовой намоткой 8, с формированием внутренней части 9 фланца 3, один слой из волокнистого армирующего наполнителя, уложенного спирально-перекрестной намоткой 10, один слой из волокнистого армирующего наполнителя, уложенный спирально-винтовой намоткой 11, один слой из волокнистого армирующего наполнителя, уложенный спирально-перекрестной намоткой 12, один слой из волокнистого армирующего наполнителя, уложенный спирально-винтовой намоткой 13, с дооформлением плоской торцевой поверхности 14 донной заглушки 2 и формированием внешней части 15 фланца 3.

После формирования силового армированного слоя 5 на заготовку композитной мортиры укладывается радиально-винтовой намоткой слой из термостойкой полимерной ленты 36, служащего для компенсации внутренних напряжений возникающих при термообработке и далее производят термообработку полимерного связующего при постоянном вращении, что обеспечивает равномерное распределение полимерного связующего в силовом армированном слое 5.

После окончания процесса формообразования и отверждения производят токарную обработку заготовки композитной мортиры по центру, благодаря наличию кольцевой канавки 33 удается избежать повреждения поверхности обечайки режущим инструментом и снизить его износ. После чего свинчивают гайки 20, снимают фланцы 19 и на протяжных станках извлекают обечайку из мортиры, и проводят окончательную механическую обработку фланца 3.

Мортира из композиционных материалов по предлагаемому изобретению способна выдерживать избыточное внутреннее давление в несколько сотен атмосфер и при этом исключать утечку пороховых газов, за счет элемента необходимого для установки и фиксации специальной крышки, обеспечивается герметичность при длительном хранении и работе изделия в среде с повышенной влажностью.

Устройство для изготовления мортиры по предлагаемому изобретению обеспечивает повышенную производительность, необходимую точность расположения торца донной заглушки относительно внутреннего канала мортиры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАСТИКОВАЯ ПИРОТЕХНИЧЕСКАЯ МОРТИРА, УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОПЛАСТИКОВОЙ ПИРОТЕХНИЧЕСКОЙ МОРТИРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2449235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

| СПОРТИВНЫЙ ШЕСТ ДЛЯ ПРЫЖКОВ В ВЫСОТУ И ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2050879C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОЙ СЕКЦИИ ТРУБОПРОВОДА | 2004 |

|

RU2285187C2 |

| СОСУД ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2175088C1 |

| Способ ремонта обетонированного участка подводного трубопровода и устройство для его осуществления | 2015 |

|

RU2619954C1 |

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

Композитная мортира состоит из трубы с закрепленной в ней с одного торца донной заглушкой, выполненной в виде куполообразной пробки, выпуклой наружу. Труба сформирована из тангенциально армированного слоя и нанесенного поверх него силового армированного слоя намотки, который включает в себя несколько слоев спирально-винтовой намотки. Донная заглушка состоит из металлического слоя и нескольких резиновых слоев, нанесенных снаружи и внутри металлического слоя и скрепленных с тангенциально армированным слоем трубы. Противоположный заглушке торец трубы выполнен в виде фланца. Намотка трубы выполнена препрегом из стекловолокна, предварительно пропитанного полимерным связующим. Устройство для формирования композитной мортиры состоит из двух обечаек, установленных на валу и выполненных в виде цилиндров. Наружная поверхность цилиндров эквидистантна внутренней поверхности мортиры. На внутреннем торце каждой обечайки прикреплен полый цилиндр, диаметр которого меньше диаметра обечайки, при этом цилиндр одной обечайки находится во внутренней полости такого же цилиндра другой обечайки. Наружный торец каждой обечайки выполнен куполообразной формы и эквидистантен внутренней поверхности торца мортиры. Технический результат - обеспечение требуемой точности установки и закрепления мортиры за счет точности расположения торца донной заглушки относительно внутреннего канала мортиры. 2 н. и 7 з.п. ф-лы, 6 ил.

1. Композитная мортира, состоящая из трубы с закрепленной в ней с одного торца донной заглушкой, выполненной в виде куполообразной пробки, выпуклой наружу, при этом труба сформирована из тангенциально армированного слоя и нанесенного поверх него силового армированного слоя намотки, который включает в себя несколько слоев спирально-винтовой намотки и формирует наружную поверхность трубы и плоскую торцевую поверхность донной заглушки, также тангенциально армированный слой получен путем формирования нескольких слоев, уложенных спирально-винтовой намоткой, и образовывает внутреннюю поверхность трубы, отличающаяся тем, что донная заглушка состоит из металлического слоя и нескольких резиновых слоев, нанесенных снаружи и внутри металлического слоя, и выполнена куполообразной формы, и скрепленных с тангенциально армированным слоем трубы, противоположный заглушке торец трубы выполнен в виде фланца, намотка трубы выполнена препрегом из стекловолокна, предварительно пропитанного полимерным связующим, силовой армированный слой трубы состоит из шести слоев армирующего волокнистого наполнителя, при этом три слоя уложены спирально-перекрестной намоткой, а еще три слоя - спирально-винтовой намоткой.

2. Композитная мортира по п. 1, отличающаяся тем, что силовой армированный слой трубы с фланцем состоит из чередующихся спирально-перекрестно армированных и тангенциально армированных слоев.

3. Композитная мортира по п. 1 или 2, отличающаяся тем, что тангенциально армированный слой состоит из четырех слоев препрега, уложенных радиальной намоткой.

4. Композитная мортира по п. 1 или 2, отличающаяся тем, что между вторым и третьим слоем препрега тангенциально армированного слоя в области скрепления с резиновыми слоями донной заглушки размещена клеящаяся пленка.

5. Композитная мортира по любому из пп. 1-4, отличающаяся тем, что угол наклона армирующего наполнителя, уложенного спирально-перекрестной намоткой, к продольной оси трубы находится в диапазоне 45-50 градусов.

6. Композитная мортира по любому из пп. 1-4, отличающаяся тем, что в качестве армирующего волокнистого наполнителя силового армированного слоя используются арамидные волокна.

7. Устройство для формирования композитной мортиры, состоящее из обечайки, установленной на валу и выполненной в виде цилиндра, наружная поверхность которого эквидистантна внутренней поверхности мортиры, также с обеих сторон вала на некотором расстоянии от торца обечайки на поверхности вала выполнен уступ с понижением и с упором в него установлено по фланцу, которые поджаты снаружи стяжными гайками, отличающееся тем, что на валу, за первой обечайкой для намотки препрегом из стекловолокна, предварительно пропитанного полимерным связующим, силового армированного слоя трубы мортиры из шести слоев армирующего волокнистого наполнителя и установки донной заглушки мортиры из металлического слоя, размещена еще одна такая же обечайка, на внутреннем торце каждой обечайки прикреплен полый цилиндр, диаметр которого меньше диаметра обечайки, при этом цилиндр одной обечайки находится во внутренней полости такого же цилиндра другой обечайки, причем в каждом таком цилиндре выполнено сквозное отверстие, и в валу, на котором размещены обечайки, также выполнено сквозное отверстие, при этом все три отверстия совмещены друг с другом, и в него помещен штифт, кроме того, наружный торец обечайки выполнен куполообразной формы и эквидистантен внутренней поверхности торца мортиры, представляющей собой донную заглушку из металлического слоя и нескольких резиновых слоев, нанесенных снаружи и внутри металлического слоя.

8. Устройство для формирования композитной мортиры по п. 7, отличающееся тем, что наружная кромка фланца выполнена скошенной.

9. Устройство для формирования композитной мортиры по п. 7, отличающееся тем, что участок соединения внутренних торцов обечайки образует углубление в виде кольцевой канавки.

| СТЕКЛОПЛАСТИКОВАЯ ПИРОТЕХНИЧЕСКАЯ МОРТИРА, УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОПЛАСТИКОВОЙ ПИРОТЕХНИЧЕСКОЙ МОРТИРЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2449235C1 |

| Токарный резец | 1924 |

|

SU2016A1 |

| US 5531150 A1, 02.07.1996 | |||

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2001 |

|

RU2221183C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И ТРУБА ИЗ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2390414C2 |

| US 3517585 A1, 30.06.1970 | |||

| US 10168117 B2, 01.01.2019 | |||

| Трубный элеватор | 1953 |

|

SU100451A1 |

| Устройство для автоматического снятия холстов и освобождения скалки на трепальных машинах | 1957 |

|

SU112664A1 |

Авторы

Даты

2025-02-21—Публикация

2023-10-12—Подача