Изобретение относится к железнодорожному транспорту и касается запорного устройства крышек люков полувагонов.

Известно запорное устройство крышки люка полувагона, содержащее закидку и фиксатор в виде запорного сектора, шарнирно закрепленные на нижней обвязке боковой стены полувагона посредством скобы.

Недостатком данного устройства является отсутствие у сектора стопорящего элемента, что при воздействии на сектор и закидку динамических нагрузок и вибрации приводит в эксплуатации к самопроизвольному повороту сектора. Вследствие этого может произойти открывание закидки, поскольку она не удерживается сектором в закрытом положении.

Наиболее близким техническим решением, выбранным в качестве прототипа, является механизм запирания крышки люка полувагона, содержащий шарнирно закрепленную на нижней обвязке боковой стены кузова закидку, жестко закрепленную на нижней обвязке рамку с прорезями в ее противоположных концах, размещенный в прорезях рамки фиксатор для взаимодействия одним концом с закидкой, а другим, имеющим выступ, - с внутренней поверхностью рамки, и стопорящую деталь-торсион, размещенную в прорезях рамки, для поджатия к ней фиксатора. Размер прорезей в рамке больше поперечного сечения фиксатора в зоне выступа. Фиксатор снабжен регулятором длины.

Недостатками данного устройства являются

сложная форма прорезей в рамке, обусловленная размещением используемой для поджатия фиксатора упругой стопорящей детали в виде торсиона и поступательным перемещением фиксатора;

использование в качестве стопорящей детали торсиона;

использование стопорящей детали только для поджатия фиксатора к рамке;

установка на фиксаторе регулятора длины.

Торсион при открытом фиксаторе находится в сжатом состоянии. Но так как детали механизма запирания имеют большие допуски на размеры, форму и расположение, то угол поворота ветвей торсиона может изменяться в довольно широких пределах. Это делает достаточно высокой возможность появления в торсионе остаточных деформаций или даже изломов (особенно при низких температурах) вследствие возникновения в нем чрезмерных напряжений.

В деформированном торсионе упругая сила прижатия фиксатора существенно снижается и фиксатор под воздействием вибрации и динамических нагрузок может приподняться и выйти из зацепления с рамкой.

Поступательное движение фиксатора с выводом его из зацепления с рамкой неизбежно связано с образованием на нем уступа, что увеличивает массу фиксатора и размеры прорезей в рамке.

Регулятор длины не является необходимым элементом механизма запирания. Доводить до нуля зазор между фиксатором и закидкой необязательно. Вполне может быть допущен некоторый зазор, максимальная величина которого определяется расчетом.

Задачей изобретения является повышение надежности запорного устройства и упрощение его конструкции.

При осуществлении изобретения может быть получен следующий технический результат:

фиксатору придается поступательно-вращательное движение вместо поступательного;

прорези в противоположных концах рамки имеют более простую, круглую форму;

фиксатор поджат к рамке более простой, чем торсион, деталью - упругой пластиной, которая служит также и стопорящим элементом фиксатора, препятствующим его поступательному перемещению вдоль своей оси и повороту. При повороте фиксатора происходит кратковременное и незначительное перемещение стопорящей детали, вследствие чего в ней возникают напряжения, не превышающие предела пропорциональности.

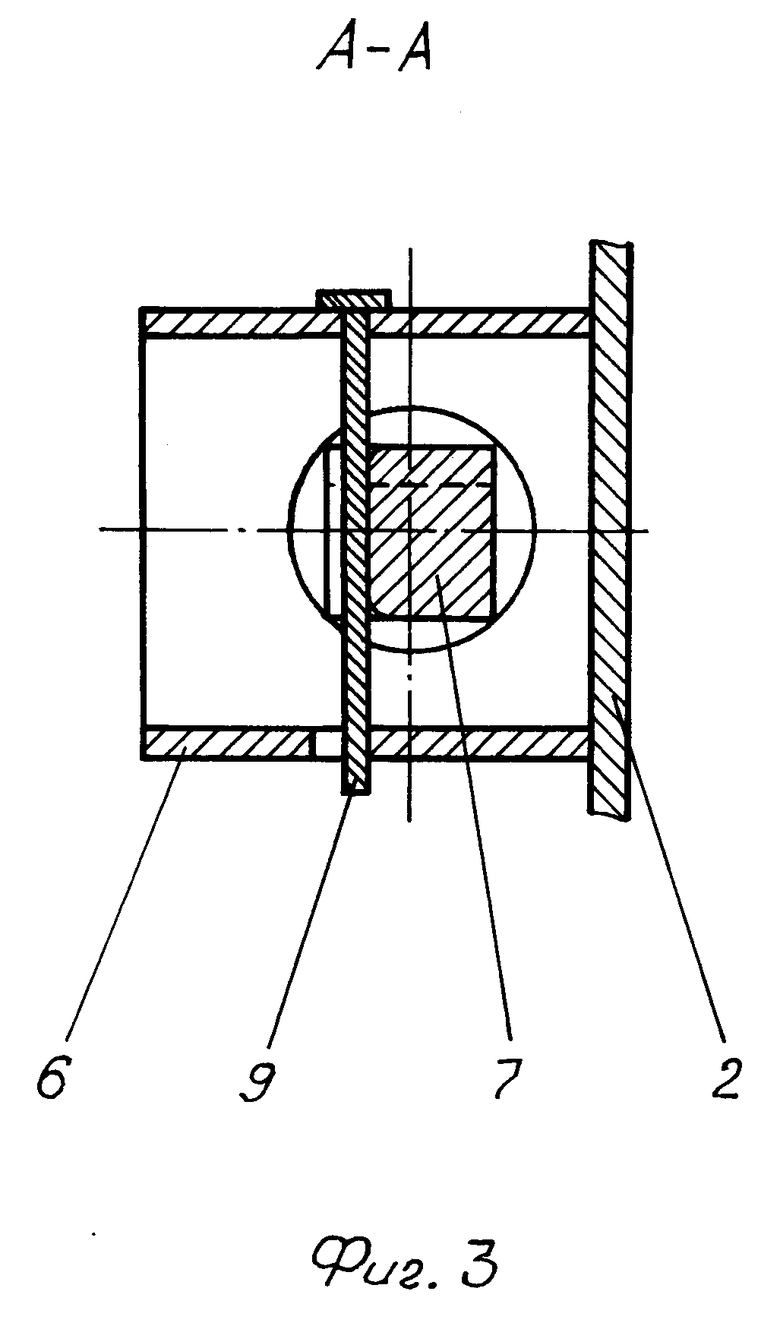

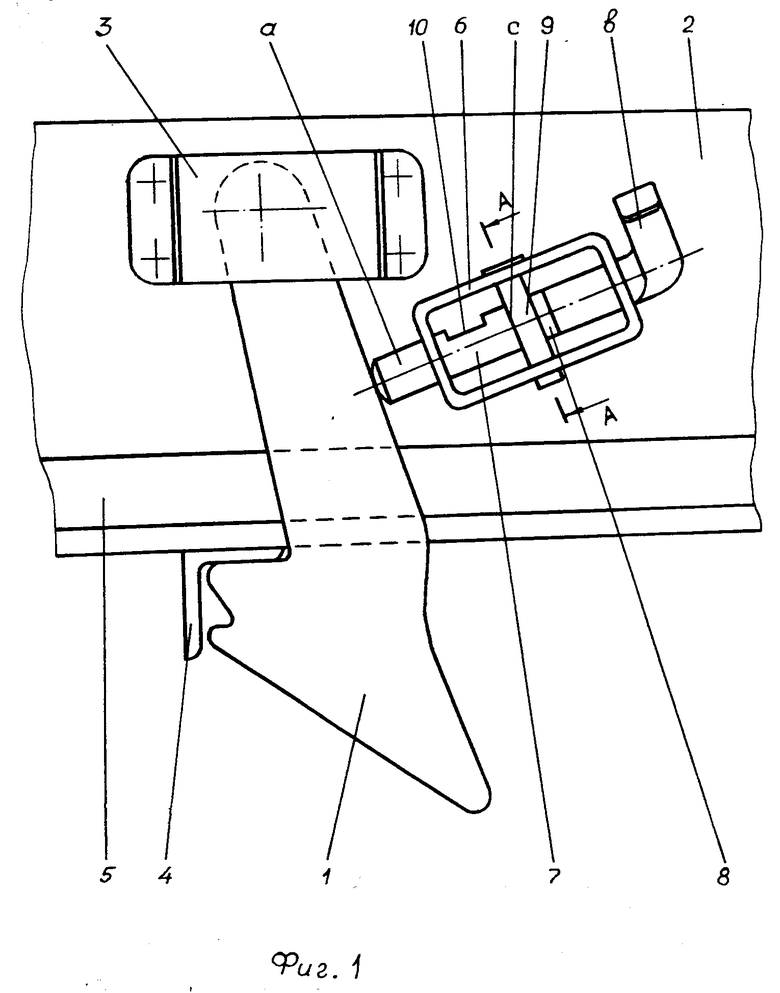

На фиг. 1 изображено запорное устройство, общий вид, в закрытом положении; на фиг. 2 - то же, в открытом положении; на фиг. 3 - разрез А-А на фиг. 1.

Запорное устройство содержит закидку 1, шарнирно закрепленную на нижней обвязке 2 боковой стены полувагона посредством скобы 3. Закидка 1 в закрытом положении своим верхним зубом находится под горизонтальной полкой опорного кронштейна 4 крышки 5 люка. На нижней обвязке 2 жестко закреплена рамка 6 с прорезями на противоположных концах. Фиксатор 7 выполнен в виде изогнутого Г-образного на одном конце стержня с поперечным сечением в форме квадрата и размещен в прорезях рамки 6 с возможностью вращения и продольного перемещения. Конец "а" фиксатора 7 взаимодействует с закидкой 1 в закрытом положении, а другой изогнутый конец "в" служит для приведения фиксатора 7 в действие при открывании и закрывании. На одной из граней стержня фиксатора 7 выполнена выемка 8 с уступом "с", предназначенная для размещения стопорящего элемента 9 и взаимодействия с ним в закрытом положении фиксатора 7. Стопорящий элемент 9 выполнен в виде упругой пластины толщиной не менее глубины выемки 8 стержня фиксатора 7. Один конец пластины жестко закреплен на одной из сторон рамки 6, а другой размещен на противоположной стороне рамки 6 свободно с возможностью перемещения при упругом деформировании его в поперечном относительно продольной оси фиксатора 7 направлении. Указанное деформирование происходит при повороте фиксатора 7 с грани на грань и воздействии его ребра (стержня) на пластину. На грани стержня фиксатора 7, смежной с гранью, на которой расположена выемка 8, выполнена аналогичная ей по форме и размерам удерживающая выемка 10, предназначенная для размещения стопорящего элемента 9 в открытом положении фиксатора 7 и удерживания его от выпадения из рамки 6 при открывании. Выемки 8 и 10 расположены друг от друга на расстоянии, достаточном для перемещения фиксатора 7 в открытое положение.

Запорное устройство работает следующим образом.

При закрывании крышку 5 люка подтягивают к нижней обвязке 2. Закидку 1 заводят рабочим зубом под горизонтальную полку опорного кронштейна 4 крышки 5 люка. Фиксатор 7 за счет приложения внешнего усилия к концу "в" поворачивают с одной грани на другую. Фиксатор 7 под действием упругих сил стопорящего элемента 9, возросших при упругом отжатии свободного конца стопорящего элемента 9 ребром фиксатора 7, устанавливается в повернутое на 90о относительно исходного положения. Выемка 10 выходит из положения упора своим уступом в стопорящий элемент 9 и фиксатор 7 перемещается в продольном направлении до упора его конца "а" в тыльную сторону закидки 1. При этом стопорящий элемент 9 под действием упругих сил входит в выемку 8, контактируя с уступом "с", и обеспечивает надежную фиксацию закидки 1 в закрытом положении. Для открывания устройства к концу "в" фиксатора прикладывают внешнее усилие, поворачивают его с одной грани на другую, выводя из взаимодействия с выемкой 8, и перемещают в продольном направлении до тех пор, пока стопорящий элемент 9 под действием упругих сил не войдет в выемку 10 и не начнет контактировать с ее уступом. При этом закидка 1 освобождается для открывания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм запирания крышки люка полувагона | 1983 |

|

SU1119896A1 |

| Запорное устройство крышки люка полувагона | 1989 |

|

SU1745587A1 |

| Запорное устройство крышки люка полувагона | 1991 |

|

SU1771454A3 |

| Запорное устройство крышки люка полувагона | 1972 |

|

SU610707A1 |

| Запорное устройство крышки люка полувагона | 1988 |

|

SU1565737A1 |

| Запорное устройство крышки люка полувагона | 1982 |

|

SU1092075A1 |

| Запорное устройство крышки люка полувагона | 1986 |

|

SU1382708A1 |

| Запорное устройство крышки люка полувагона | 1986 |

|

SU1318462A1 |

| ЗАПОРНОЕ УСТРОЙСТВО КРЫШКИ ЛЮКА ПАРАХИНА В.И. | 2012 |

|

RU2550113C2 |

| Запорное устройство крышки люка полувагона | 1989 |

|

SU1756190A1 |

Использование: в железнодорожном транспорте. Сущность изобретения: запорное устройство смонтировано на нижней обвязке кузова полувагона и содержит шарнирно закрепленную закидку 1, жестко закрепленную рамку 6 с прорезями в ее концах, фиксатор 7 и стопорящий элемент 9. Фиксатор в виде стержня квадратного сечения размещен в прорезях рамки с возможностью вращения и поступательного перемещения и имеет выемку с уступом на одной из граней. Стопорящий элемент выполнен в виде упругой пластины, установленной с возможностью взаимодействия с уступом выемки в закрытом положении фиксатора. Один конец пластины жестко закреплен на одной из сторон рамки, другой размещен на противоположной стороне рамки свободно с возможностью перемещения. Поджатие фиксатора к рамке обеспечивается простым и надежным элементом - упругой пластиной с последующим стопорением его в закрытом положении закидки. При повороте фиксатора пластина совершает кратковременное упругое перемещение и напряжение, возникающее в ней, ниже предела пропорциональности материала пластины. Прорези в концах рамки имеют более простую, круглую форму. 3 ил.

ЗАПОРНОЕ УСТРОЙСТВО КРЫШКИ ЛЮКА ПОЛУВАГОНА, содержащее шарнирно закрепленную на нижней обвязке боковой стены кузова закидку, жестко закрепленную на нижней обвязке рамку с прорезями в ее противоположных концах, размещенный в прорезях рамки фиксатор для взаимодействия с закидкой и стопорящий элемент для прижатия фиксатора, отличающееся тем, что фиксатор выполнен в виде стержня квадратного поперечного сечения, стержень размещен в прорезях рамки с возможностью вращения и поступательного перемещения и выполнен с выемкой с уступом на одной из граней, стопорящий элемент образован упругой пластиной, установленной с возможностью взаимодействия с уступом выемки в закрытом положении фиксатора, один конец пластины жестко закреплен на одной из сторон рамки, а другой размещен на противоположной стороне рамки свободно с возможностью перемещения при упругом деформировании в поперечном относительно продольной оси фиксатора направлении.

| Механизм запирания крышки люка полувагона | 1983 |

|

SU1119896A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-01-09—Публикация

1992-06-09—Подача