Изобретение относится к масло-жировой промышленности и может быть использовано для отделения катализатора от гидрированного жира.

Известен способ отделения катализатора от гидрированного жира путем предварительного отстаивания суспензии катализатора в жире в саломассоотстойниках с последующей фильтрацией суспензии при температуре суспензии 110-140оС на рамных фильтр-прессах.

Недостатком известного способа является то, что в отстойниках отделяется лишь небольшая часть суспендированного катализатора (около 15% к массе катализатора), а оставшийся катализатор отделяется на фильтр-прессах. При этом фильтрующие элементы быстро забиваются, снижается скорость фильтрации, ухудшается качество фильтрата (повышается остаточное содержание катализаторного металла в гидрогенизате). Из-за низкой скорости фильтрации необходимо устанавливать большое число трудоемких в обслуживании фильтр-прессов. Это ведет к увеличению потерь жира на фильтрующих элементах, к увеличению численности обслуживающего персонала, что повышает себестоимость готового гидрированного жира.

Таким образом, недостатками данного способа являются:

- низкая производительность процесса фильтрации смеси жира с катализатором;

- получение гидрированного жира низкого качества из-за высокого содержания катализаторных металлов, что недопустимо при применении жиров в пищевых целях;

- высокая себестоимость гидрированного жира, одной из причин которой являются большие потери жира и катализатора.

Целью изобретения является увеличение степени отстаивания гидрированного жира.

Цель достигается тем, что отстаивание проводят в тонком слое при перемешивании жира с катализатором по наклонной поверхности с углом наклона 38-70о слоем толщиной 5-100 мм, со скоростью 0,5-30 мм/с.

Уменьшение нагрузки на фильтр-пресс по отделяемому осадку за счет увеличения степени отстаивания позволяет увеличить их общую производительность за счет меньшего сопротивления фильтрующей жидкости. Уменьшение гидравлического сопротивления фильтрации дает возможность осуществлять процесс фильтрации при меньших давлениях, что исключает проскок частиц катализатора через фильтроткань в фильтрованный саломас, что существенно улучшает его качество.

Лабораторные исследования показали, что минимальный угол наклона α поверхности, при котором начинается сползание осевшего катализатора гидрирования под действием силы тяжести, составляет 38о. Увеличение угла наклона поверхности более 70о нецелесообразно, так как при этом увеличивается отношение пути оседающей частицы l к толщине слоя h, которые определяются как: l/h = 1/cosα. Увеличение пути оседающей частицы l приводит к снижению удельной производительности отстойника.

Минимальная толщина слоя h = 5 мм. При меньших значениях h усиливается влияние пристеночных турбулизирующих эффектов, что препятствует процессу осаждения катализатора. Увеличение толщины слоя более 100 мм нецелесообразно, так как при этом увеличивается путь оседающей частицы l, что снижает удельную производительность отстойника.

Верхняя граница линейной скорости перемещения жира с катализатором обусловлена тем, что при скоростях более 30 мм/с усиливается турбулизация потока, затрудняется процесс оседания дисперсной фазы. Движение потока жира с катализатором с линейной скоростью менее 0,5 мм/с нецелесообразно из-за снижения удельной производительности отстойника.

Толщина слоя и угол наклона осадительной поверхности в большей степени влияют на удельную производительность процесса и скорость удаления осадка из зоны осаждения.

Определяющим фактором в достижении наибольшей степени отстаивания является скорость движения потока гидрированного жира, характеризующая гидродинамический режим процесса сендиментации частиц катализатора, поэтому в лабораторных условиях опыты по отстаиванию в тонком слое проводили при перемещении жира с катализатором по наклонной поверхности с постоянным углом наклона 50о, слоем толщиной 20 мм при разных скоростях потока. При этом производительность и качество последующей фильтрации зависели от остаточного содержания катализатора в жире после отстаивания.

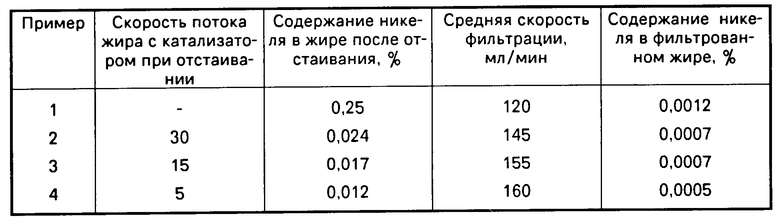

П р и м е р 1 (способ-прототип). В лабораторных условиях гидрированный жир с содержанием никеля 0,25% подвергали фильтрации. При этом средняя скорость фильтрации составила 120 мл/мин, содержание никеля в фильтрованном жире составило 0,0012%.

П р и м е р 2. В лабораторных условиях гидрированный жир отстаивали в тонком слое при перемещении жира с катализатором по наклонной поверхности с углом наклона 50о, слоем толщиной 20 мм со скоростью 30 мм/с. Отстоянный жир с содержанием никеля 0,024% подвергали фильтрации. При этом скорость фильтрации составила 145 мл/мин, содержание никеля в фильтрованном жире составило 0,0007%.

П р и м е р 3. В лабораторных условиях гидрированный жир отстаивали в тонком слое при перемещении жира с катализатором по наклонной поверхности с углом наклона 50о, слоем толщиной 20 мм со скоростью 15 мм/с. Отстоянный жир с содержанием никеля 0,017% подвергали фильтрации. При этом скорость фильтрации составила 155 мл/мин, содержание никеля в фильтрованном жире составило 0,0007%.

П р и м е р 4. В лабораторных условиях гидрированный жир отстаивали в тонком слое при перемещении жира с катализатором по наклонной поверхности с углом наклона 50о, слоем толщиной 20 мм со скоростью 5 мм/с. Отстоянный жир с содержанием никеля 0,012% подвергали фильтрации. При этом скорость фильтрации составила 160 мл/мин, содержание никеля в фильтрованном жире составило 0,0005%.

Результаты лабораторных опытов приведены в таблице.

Как видно из таблицы отделение катализатора от гидрированного жира заявляемым способом позволяет, по сравнению с прототипом, увеличить скорость фильтрации и улучшить качество фильтрованного жира. Применение заявляемого способа дает возможность отделить в отстойниках 92-96% суспендированного катализатора. При использовании заявляемого способа на фильтр-прессах будет отделяться до 8% катализатора против 85% катализатора по способу-прототипу, т.е. нагрузка на фильтр-прессах уменьшится в 10 раз. Очевидно, что при снижении нагрузки на фильтр-прессах и непосредственно на фильтроткань в 10 раз, ее удельный расход уменьшится в 10 раз и составит 0,05 м2 на 1 т гидрируемого сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1989 |

|

SU1686746A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФИЛЬТРАЦИОННОГО ОСАДКА ОТ ПРОИЗВОДСТВА "ВЫМОРОЖЕННОГО" ПОДСОЛНЕЧНОГО МАСЛА НА МАСЛО, ВОСКОВОЙ КОНЦЕНТРАТ И ФИЛЬТР-ПОРОШОК | 1999 |

|

RU2215025C2 |

| СПОСОБ УТИЛИЗАЦИИ СПИРТОВОЙ БАРДЫ ИЗ ЗЕРНОВОГО СЫРЬЯ | 2007 |

|

RU2352624C2 |

| Способ очистки сточных вод от эмульгированных нефтепродутов | 1973 |

|

SU660694A1 |

| СПОСОБ ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 1997 |

|

RU2136362C1 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ СУЛЬФИДОВ | 1995 |

|

RU2099292C1 |

| СПОСОБ И УСТРОЙСТВО ОЧИСТКИ РАСТИТЕЛЬНОГО МАСЛА | 1998 |

|

RU2155797C2 |

| СПОСОБ ОЧИСТКИ ПОДОТВАЛЬНЫХ ВОД ОТ ИОНОВ ЖЕЛЕЗА И МЕДИ | 2022 |

|

RU2779420C1 |

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА | 1993 |

|

RU2064962C1 |

Изобретение относится к масложировой промышленности и может быть использовано для отделения катализатора от гидрированного жира. Сущность: способ осуществляется путем отстаивания смеси гидрированного жира и катализатора и последующей фильтрации, при этом отстаивание проводят в тонком слое при перемещении жира с катализатором по наклонной поверхности с углом наклона 38 - 70°, слоем толщиной 5 - 100 мм со скоростью 0,8 - 30 мм/с. 1 табл.

СПОСОБ ОТДЕЛЕНИЯ ДИСПЕРСНОГО КАТАЛИЗАТОРА ОТ ГИДРИРОВАННОГО ЖИРА, включающий отстаивание и фильтрацию гидрированного жира, отличающийся тем, что отстаивание проводят в тонком слое при перемещении жира с катализатором по наклонной поверхности с углом наклона к горизонтали 38 - 70o, слоем толщиной 5 - 100 мм, со скоростью 0,5 - 30,0 мм/с.

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| Л., 1985, т.3, кн.1, с.160. |

Авторы

Даты

1995-01-09—Публикация

1991-12-24—Подача