Изобретение относится к способам очистки сточных вод, загрязненных большим количеством органических веществ и взвешенных частиц, от сульфидов каталитическим окислением их кислородом воздуха, например сточных вод кожевенных и бумажных предприятий. Трудности каталитического окисления сульфидов в таких водах заключаются в способности органических веществ и взвешенных частиц отравлять катализатор, при этом происходит резкое замедление скорости окисления.

Известен способ очистки сточных вод от сульфидов [1] заключающийся в окислении их кислородом воздуха при повышенной 80-90oC температуре. Недостатком этого способа является необходимость нагрева больших объемов сточных вод для обеспечения высокой скорости окисления. Кроме того, при наличии большого количества органических и взвешенных примесей скорость окисления сульфидов заметно падает.

Наиболее близким к заявляемому является метод [2] заключающийся в том что очистку производят в две стадии, на первой, предварительной производят удаление органических и взвешенных веществ, мешающих процессу окисления сульфидов. При этом сточные воды проходят отстойник для удаления грубых примесей вт течение 3-4 ч. Далее сток направляется на флотатор, где он находится в течение 40-50 мин. При этом используются добавки коагулянта FeSO4 в зависимости от степени загрязненности стока в количестве до 1,2 г/л и флокулянта ПАА в количестве до 5 мг/л. Сток, прошедший флотационную установку, направляют на вторую, основную стадию собственно каталитического окисления сульфидов кислородом воздуха в течение 6 ч. Катализатором являются растворимые в воде соли Ni или Mn в количествах, зависящих от содержания сульфидов в сточных водах и состоящих из 0,4-0,5 мг Ni2+ или Mn2+ /мг S2- при значении pH= 10. Недостатками этого способа являются загрязнение сточной воды солями железа (от добавки коагулянта) и никеля или марганца (от добавки катализатора). Соли этих металлов достаточно дороги и ПДК по ним весьма малы, поэтому использование их и присутствие в сточных водах предприятий очень нежелательно, особенно учитывая, что соли металлов необратимо теряются, соли никеля и марганца полностью, а соли железа частично вместе со сточными водами предприятия, остальное количество железа уходит вместе с флотошламом. Другими недостатками являются низкая скорость окисления, сложность аппаратурного оформления, недостаточная степень очистки, большая длительность обработки.

Техническим результатом изобретения является сокращение времени обработки на всех стадиях при одновременном увеличении степени очистки от сульфидов и упрощении аппаратурного оформления процесса.

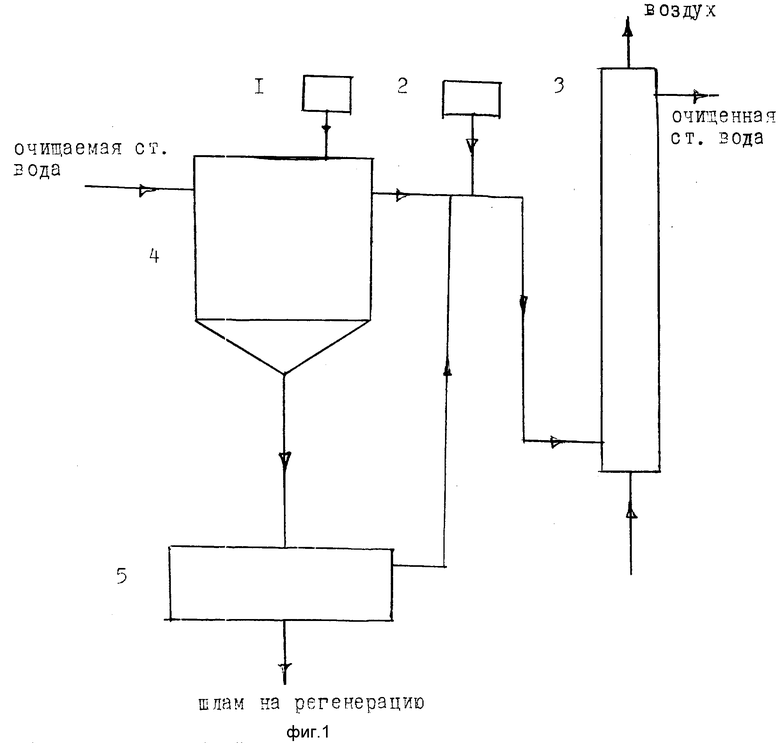

Технический результат достигается тем, что на стадии предварительной очистки вводят при перемешивании в качестве добавки фосфогипс в количестве 0,5-10 7/л с последующим отстаиванием в течение 10-30 мин, а стадию окисления проводят при значении pH 9-12 в присутствии катализатора из текстильных объемных структур при времени контакта 5-45 мин. Технологическая схема проведения процесса представлена на фиг. 1.

Существенными отличиями данного изобретения являются применение фосфогипса в сухой, порошкообразной, нерастворимой форме в количестве 0,5-10 г/л с последующим отстоем в течение 10-30 мин на стадии предварительной очистки и применение на стадии окисления в качестве катализатора текстильных структур при значении pH 9-12 и времени контакта 5-45 мин.

Присутствие в сточных водах значительного количества органических и взвешенных примесей существенно снижает скорость окисления сульфидов, поэтому необходимо предварительное их удаление. В настоящее время в промышленности, как и в прототипе, для их удаления применяются отстаивание в течение 3-4 ч и флотация в течение 40-50 мин с применением в качестве добавок водных растворов коагулянта FeSO4 в количестве до 1,2 г/л и флокулянта ПАА в количестве до 5 мг/л. Однако данный метод не обеспечивает степени очистки от органических и взвешенных примесей, достаточной для эффективного окисления сульфидов. Кроме того, вода загрязняется соединениями железа. Другим недостатком является необходимость введения дорогостоящего флокулянта. Взаимодействие Fe2+ с сульфидами сточной воды дает черный, нерастворимый, чрезвычайно мелкий осадок, который, хотя и сорбирует органические вещества и взвешенные частицы, однако в присутствии большого их количества и в присутствии большого количества поверхностно-активных веществ, часто содержащихся в сточных водах кожевенных и бумажных предприятий, осадок стабилизируется, что существенно затрудняет его отделение от очищенной воды. Поэтому необходимы продолжительное отстаивание в течение 3-4 ч и применение флокулянтов и стадии флотации.

Фосфогипс является малоиспользуемым дешевым отходом производства, который в больших количествах образуется на предприятиях по производству минеральных удобрений. В [3] приведены следующие характеристики фосфогипса в том виде, в каком он сваливается в отвалы предприятиями: фосфогипс, 3-4 раза промытый водой до остаточного содержания фосфорной кислоты в пределах 0,3-0,5% высушивают при 110-120oC до достаточного содержания влаги менее 3% и размалывают до размера частиц 60-100 мкм. Именно в таком виде его предлагается использовать в данном изобретении.

Известно [5] применение фосфогипса при очистке от микроколичеств (0,1-10 мг/л) органических веществ экстракционной фосфорной кислоты. Процесс там происходит при фильтровании жидкости через слой фосфогипса толщиной 6 мм, причем фосфогипс играет роль сорбента органических веществ. Содержание органических примесей в сточной воде кожевенных предприятий после операции ззоления шкур составляет примерно 20000 мг/л. Поэтому толщина слоя H сорбента для обеспечения времени работы фильтра до проскока в случае очистки этим способом высокого концентрированного стока кожевенных заводов и отличие от случая с микроколичествами примесей составит 10 мг/л 6 мм; 20000 мг/л H, т. е. 12 м.

Кроме того, в зольных сточных водах присутствует большое количество взвешенных гелеобразных частиц, которые, забивая поры, делают процесс фильтрования вообще невозможным. Из приведенного примера видно, что сорбционная емкость фосфогипса по органическим веществам невелика, что делает эффект очистки по заявляемому способу (когда фоcфогипс добавляется в количестве 0,5-10 г/л) неочевидным. В нашем случае высокий эффект достигается не только за счет сорбции органических и взвешенных примесей, но в значительной степени за счет коагуляции и увеличения их в результате процессов, происходящих при взаимодействии примесей с поверхностью частичек фосфогипса. Таким образом, в данном случае фосфогипс проявляет свойства сорбента и коагулянта одновременно, не являясь в то же время ни тем, ни другим. Так как схема применения фосфогипса похожа на таковую применения коагулянта, однако имеются существенные различия. Коагулянты добавляются в сточную воду в виде раствора, образование твердых частиц идет уже в сточной воде вследствие гидролиза сульфата железа и его взаимодействия с сульфидами сточной воды. Образуется весьма мелкий, трудно отстаиваемый осадок. Эти два обстоятельства делают применение коагулянтов весьма выгодным при очистке мало и среднеконцентрированных стоков, в случае же высококонцентрированных стоков, особенно при наличии в них ПАВ, эти же обстоятельства делают крайне затруднительным выделение осадка, даже при использовании флокулянтов и флотации. Получаемый флотошлам имеет еще 95-99%-ную влажность, содержит в себе большое количество гелеобразных частиц, делающих невозможным дальнейшее обезвоживание его на вакуум-фильтрах с целью его утилизации из-за забивания пор фильтрматериала. В случае же применения фосфогипса в сухой, нерастворимой, негидролизующей форме, притом имеющего желаемый размер частиц, достаточно, чтобы частицы оседали под действием силы тяжести в вязких, высококонцентрированных растворах (сметанообразной консистенции), эти трудности отпадают. Осадок получается хорошо сформированный, хорошо отстаиваемый и фильтруемый. Фосфогипс может загрязнять сточную воду только ионами кальция, ПДК по которым достаточно велико, он дешев, поэтому в случае большого содержания органических и взвешенных примесей можно увеличить его дозу до 10 г/л, что повысит степень очистки и позволит снизить время отстаивания до 10-30 мин. При использовании фосфогипса можно заменить флотатор отстойником. Образующийся шлам можно регенерировать, прокаливая его при температуре 180-200oC, и использовать многократно в качестве добавки на стадии предварительной очистки от органических веществ и взвешенных частиц. Этот шлам из отстойника легко обезвоживается на нутч-фильтре до остаточной влажности 40% что чрезвычайно удобно с точки зрения технологии его дальнейшей утилизации или регенерации.

Уменьшение дозы фосфогипса менее 0,5 г/л или уменьшение времени отстоя менее 10 мин приводит к снижению в дальнейшем степени очистки от сульфидов до уровня ниже, чем в прототипе вследствие отравления катализатора. Повышение дозы фосфогипса выше 10 г/л или повышение времени отстоя выше 30 мин. не приводит к дальнейшему росту степени очистки от сульфидов.

pH сточной воды, направляемой на окисление сульфидов, должен лежать в пределах 9-12. Окисление проводится кислородом воздуха, причем в качестве катализатора используется объемный текстильный материал, имеющий в своем составе никель содержащее модифицированное ПАН-волокно, обладающее высокой активностью в процессе окисления сульфидов. Модификация ПАН-волокна заключается в следующем: при помощи обработки ПАН- волокна горячим щелочным водным раствором солянокислого гидразина по методике, указанной в [4] ему придаются ионообменные свойства, после промывки обессоленной водой волокно обрабатывают 10% -ным водным раствором NiSO4•7H2O в течение 12 ч, при этом ионы Ni2+ сорбируются волокном, после дальнейшей промывки обессоленной водой катализатор готов к использованию. Так как в процессе модификации ПАН-волокно уменьшает прочность, все эти операции проводят с уже готовым объемным текстильным материалом комплексной ПАН-нитью, вплетенной в инертную лавсановую основу.

Использование предлагаемой формы катализатора имеет следующие преимущества: никель закреплен на волокне и не загрязняет сточную воду, поэтому расход солей никеля на несколько порядков ниже, чем в прототипе при обработке одинаковых объемов сточной воды, поэтому можно увеличить содержание каталитически активных групп на литр раствора, а следовательно, увеличить скорость окисления (в прототипе соотношение никель: сульфидная сера строго фиксировано и составляет 0,4-0,5 г сульфата никеля/г сульфидной серы), комплексное соединение никеля с волокном при прочих равных условиях имеет более высокую каталитическую активность по сравнению со свободными ионами никеля, волокна обладают высокой механической прочностью и большой удельной поверхностью, что обеспечивает высокие скорости массообмена и снижение внешнедиффузионных сопротивлений, а также имеется возможность с помощью обычных текстильных методов формировать различные, удобные для применения формы (например, нами для опытов были выбраны текстильная объемная структура 1 трикотажным способом сплетенная лавсановая основа с вплетенной комплексной ПАН нитью с частотой через одно плетение, структура 2 -то же самое, но с частотой на каждое плетение), применение объемного текстильного материала обеспечивает низкое гидродинамическое сопротивление реакторов и интенсивный контакт воздуха, раствора и катализатора, использование текстильной сетки выгодно технологически, так как окисленный раствор в отличие от прототипа легко отделяется от катализатора.

pH окисляемого раствора поддерживается в пределах 9-12 добавлением серной кислоты (если это необходимо). Уменьшение pH ниже 9 нецелесообразно из-за начинающейся отдувки сероводорода. Увеличение pH более 12 приводит к снижению степени окисления сульфидов до уровня ниже, чем в прототипе. Уменьшение времени контакта менее 5 мин приводит к снижению степени очистки до уровня прототипа, а увеличение продолжительности окисления выше 45 мин не приводит к дальнейшему росту окисления.

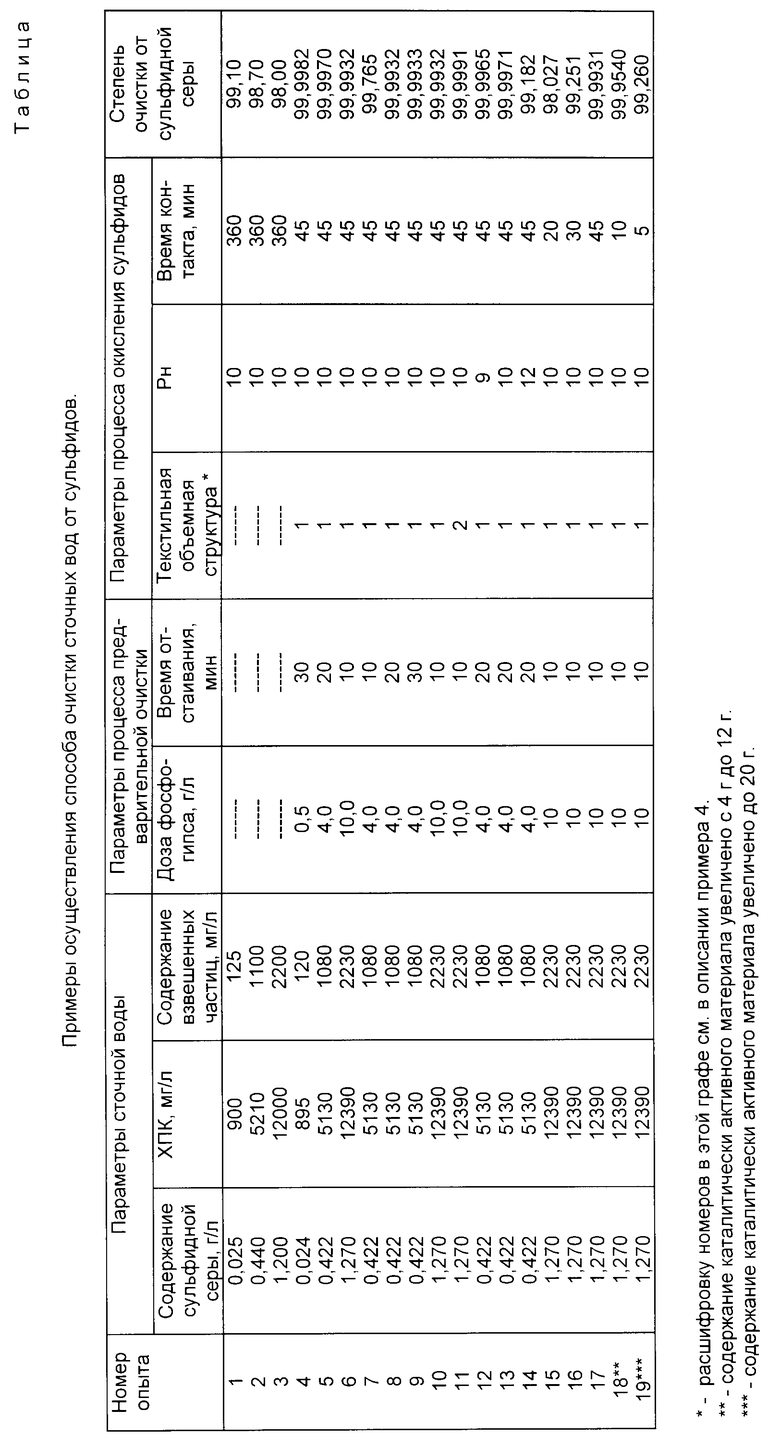

Таким образом, использование заявляемых признаков позволяет повысить степень очистки от сульфитов приблизительно до 99,9957% при одновременном сокращении общей продолжительности процесса до 70 мин. В таблице приведены примеры осуществления способа очистки сточной воды от сульфидов.

Аппаратурно способ очистки сточной воды от сульфидов может быть оформлен следующим образом. Исходная сточная вода попадает в горизонтальный отстойник (см. фиг. 1) 4, снабженный мешалкой для распределения фосфогипса по всему объему жидкости. После добавления фосфогипса дозирующим устройством 1 и перемешивания раствор отстаивается. После разделения жидкой (осветленная жидкость) и твердой (шлам) фаз шлам направляется на вакуум-фильтр 5, где обезвоживается и направляется на дальнейшую утилизацию или регенерацию. Фильтрат смешивается с осветленной жидкостью и после коррекции pH дозатором 2 (если это нужно) направляется в реактор каталитического окисления сульфидов 3, представляющий собой аэрируемую колонну, содержащую рулоны катализатора.

Для эксперимента с прототипом были выбраны три образца сточной воды после операции сульфидного золения шкур кожевенного завода. Образцы имели следующие характеристики: первый содержание сульфидной серы 1,2 г/л, ХПК 12000 мг 0/л, содержание взвешенных частиц 2200 мг/л, второй сульфидов 0,44 г/л, ХПК 5210 мг/л, взвешенных частиц 1100 мг/л, третий сульфидов 0,025 г/л, ХПК 900 мг/л, взвешенных частиц 125 мг/л. pH всех образцов составлял 10. Температ. раствора везде 25oC.

Пример 1 (прототип). Для опыта взят первый образец сточной воды. Доза коагулянта FeSO4 составила 0,12 г/л, доза флокулянта составила 1 мг/л (ПАА), флотация проводилась в течение 40 мин. Окисление сульфидов проводилось в аэрируемой колонне диаметром 150 мм в течение 6 ч при скорости подачи воздуха 30 м3 воздуха/м2 сечения колонны, катализатор сульфид марганца добавляется в количестве 0,012 г марганца (2)/ л раствора, степень превращения сульфидной серы составила 99,1%

Пример 2 (прототип). Сульфидов 0,44 г/л, ХПК 5210 мг/л, взвешенных частиц 1100 мг/л, коагулянта 0,6 г/л, флокулянт 3 мг/л, катализатор 0,22 г марганца /л раствора, остальное как и в примере 1. Степень превращения сульфидной серы составила 98,7%

Пример 3 (прототип). Сульфидов 1,2 г/л, ХПК 12000 мг/л, взвешенных частиц 2200 мг/л, флокулянт 5 мг/л, коагулянт 1,2 г/л, катализатор 0,6 г марганца/л раствора, остальное как и в примерах 1,2. Степень превращения сульфидной серы составила 98%

Пример 4. В этом и во всех дальнейших примерах использована сточная вода процесса золения свиных шкур с С.-Петербургской фабрики Ленкожвест N2. Общими для всех следующих примеров были параметры: температура раствора при скольжении 25oC, количество каталитического материала в текстильных образцах образец 1 4 г модифицированного ПАН-волокна, образец 2 содержал 8 г волокна, кроме опыта N18, где образец 1 содержал 12 г волокна, и опыта N19, где образец 1 содержал 20 г волокна-катализатора, количество раствора в реакторе 300 мл, диаметр реактора 50 мм, скорость подачи воздуха 15 м3 воздуха/м2 сечения колонны • ч.

Модификация ПАН-волокна с целью придания ему каталитических свойств проводилась с волокном, уже вплетенным в готовое изделие, так как модифицированное волокно имеет меньшую прочность по сравнению с исходным ПАН, и проводилась в два этапа. На первом волокну придается ионообменные свойства по методике из [4] путем обработки горячим, щелочным водным раствором солянокислого гидразина. Концентрация щелочи NaOH 120 г/л, концентрация N2H4•(HCl)2 120 г/л, температура обработки 93oC, время обработки 90 мин. Второй этап: после промывки дистиллированной водой обработка 10%-ным водным раствором NiSO4•7H2O в течение 12 ч, за это время модифицированное волокно своими активными группами сорбирует ионы никеля, превращаясь в активный катализатор окисления сульфидов кислородом воздуха, при этом содержание ионов никеля на волокне составляет 41 мг никеля/г волокна (таким образом, если в реакторе загружен образец, содержащий 4 г катализатора, то при объеме реактора 0,3 л это соответствует 4•41/0,3=54,67 мг никеля/л раствора, а в прототипе в примере 3 это соответствует 600 г марганца или никеля, причем эти 546,7 мг никеля на волокне будут работать многократно, а в прототипа 600 мг никеля или марганца уйдут со сточной водой), после промывки дистиллированной водой материал рулоном загружается в реактор. В экспериментах использовались два образца такого материала: образец 1 объемная сетка трикотажного плетения из лавсана с вплетенной комплексной ПАН-нитью с частотой через одно плетение, образец 2 то же самое, но ПАН-нить вплетена с удвоенной частотой по сравнению с образцом 1 с частотой на каждое плетение.

Для данного эксперимента была взята сточная вода с характеристиками: сульфидной серы 1,27 г/л, ХПК 12390 мг/л, взвешенных частиц 2230 мг/л, доза фосфогипса 10 г/л, время отстаивания 10 мин, в качестве катализатора был выбран образец 1, pH раствора серной кислоты был доведен до 10 (pH исходной сточной воды составлял 12,2), время окисления 45 мин, степень превращения сульфидной серы составила 99,9932%

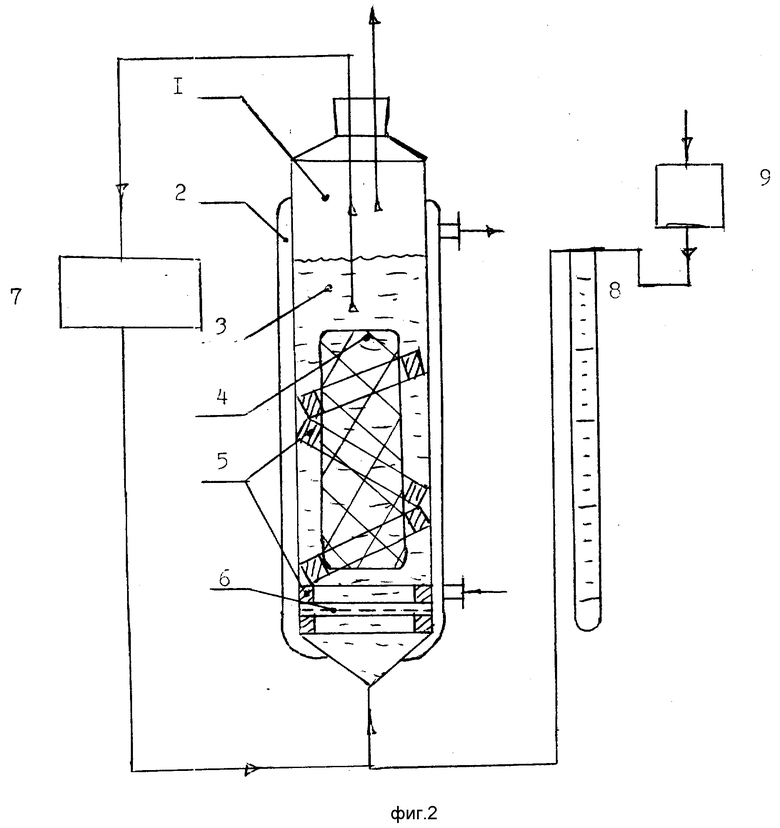

Окисление проводилось в реакторе, схема которого представлена на фиг. 2. Реактор 1 (см. фиг. 2) это снабженная краном и шлифом наверху стеклянная трубка диаметром 50 мм, снабженная рубашкой водяного термостатирования 2. Внутри реактора резиновыми кольцами 5 закреплены снизу вверх газораспределительная сетка 6, рулончик каталитического материала 4. U-образное расположение резиновых колец обеспечивает наилучший контакт воздуха, раствора и катализатора. Исследуемый раствор 3 заливается в реактор в необходимом количестве, затем в рубашку 2 подается вода из термостата необходимой температуры, для установления температурного равновесия раствор выдерживается 10 мин. Далее включается циркуляционный насос 7, обеспечивающий более интенсивный контакт. Затем от компрессора 9 через ротаметр 8 в реактор подается воздух в течение заданного времени. Отработанный раствор через нижнюю часть реактора отбирается на анализ содержания сульфидов.

Результаты этих и остальных экспериментов сведены в таблице.

Список использованной литературы.

1.Алферова Л.А. Алексеев А.А. Химическая очистка сточных вод в производстве сульфатной целлюлозы. М. Лесная промышленность, 1968, стр. 77-88.

2. Ласков Ю.М. Федоровская Т.Г.Жмаков Г.Н. Очистка сточных вод предприятий кожевенной и меховой промышленности. М. Легкая и пищевая промышленность, 1984, стр. 70-77.

3. Позин М.Е. Технология минеральных солей. Том 2 Л. Химия, 1974, стр. 919.

4. Мубаракшин Г.М. Получение и исследование модифицированных ПАН волокон с ионо и электронообменными свойствами. Канд.дисс. Л. 1979.

5. Заявка ФРГ 2921239, кл. C 01 B 34/06, 1980.

Изобретение относится к способам очистки сточных вод от сульфидов каталитическим окислением их кислородом воздуха, например сточных вод кожевенных и бумажных предприятий. Технический результат достигается тем, что на стадии предварительной очистки вводят при перемешивании в качестве добавки фосфогипс в количестве 0,5 - 10 г/л с последующим отстаиванием в течение 10 - 30 мин, а стадию окисления проводят при значении pH 9-12 в присутствии катализатора из текстильных объемных структур при времени контакта 5 - 45 мин. 1 табл., 2 ил.

Способ очистки сточных вод от сульфидов, включающий стадию предварительной очистки от органических веществ и взвешенных частиц с помощью введения добавок и последующего каталитического окисления сульфидов кислородом воздуха, отличающийся тем, что на стадии предварительной очистки вводят при перемешивании в качестве добавки фосфогипс в количестве 0,5 10,0 г/л с последующим отстаиванием в течение 10 30 мин, а стадию окисления проводят при значении pH 9 12 в присутствии катализатора из текстильных объемных структур при времени контакта 5 45 мин.

| Ласков Ю.М., Федоровская Т.Г., Жмахов Г.Н | |||

| Очистка сточных вод предприятий кожевенной и меховой промышленности | |||

| - М.: Легкая и пищевая промышленность, 1984. |

Авторы

Даты

1997-12-20—Публикация

1995-10-12—Подача