Изобретение относится к усовершенствованию реакторов для проведения процессов непрерывного жидкофазного гидрирования, в частности для гидрирования о-нитрофенола в о-аминофенол на Ni-Re-катализаторе.

Жидкофазное гидрирование проводится путем барботирования водорода через жидкую реакционную массу. Катализатор, измельченный до определенного размера, суспендируется в реакционной массе, отделяется от гидрогенизата при последующем фильтровании.

Так, известен реактор периодического действия для работы с суспендированным катализатором. Реакционная колонна рассчитанная на соответствующее давление, примерно на 3/4 заполнена жидкой реакционной массой, через которую барботирует водород, подаваемый снизу через распределительное устройство. Водород подается в колонну в значительном избытке для турбулизации движения жидкости и поддержания катализатора в суспендированном состоянии. По окончании операции реактор заполняют новой порцией реагента с катализатором, нагревают жидкости и начинают циркуляцию водорода. О завершении процесса судят по данным анализа реакционной массы.

Этот тип реактора непригоден для непрерывного процесса, поскольку он работает в режиме полного смешения. Катализатор от суспензии отфильтровывают на фильтр-прессе или центрифуге. При этом наблюдаются потери 1/3 первоначально взятого катализатора, который превращается в слишком мелкие частицы, не удерживаемые фильтром.

Потери катализатора можно значительно снизить за счет использования колонн со стационарным слоем катализатора. Но такой тип аппаратов пригоден только для слабо экзотермических реакций, изготовление и обслуживание аппаратов сложно и трудоемко очень низкая степень перемешивания реагентов.

В известном аппарате для каталитического гидрирования устранены частично перечисленные выше недостатки. В корпусе аппарата смонтировано перемешивающее устройство, фильтрующие элементы. Аппарат может работать как в периодическом, так и в непрерывном режимах. При проведении процесса гидрирования в данном аппарате не удается сократить потери катализатора за счет уноса мелкой каталитической пыли через фильтровальную ткань, перемешивание проводится принудительно с затратами большого количества энергии, аппарат сложен в изготовлении, имеет ограничение по производительности.

Известен реактор для проведения гетерогенных каталитических реакций, состоящий из корпуса с коническим днищем, реакционной циркуляционной камеры, струйного устройства и отстойной зоны со штуцером для вывода продукции в верхней части.

Недостатки данного устройства: неэффективное перемешивание реакционной массы, возможен большой унос катализатора через отстойную зону слабая диспергация газа.

Известен реактор непрерывного действия для проведения процесса жидкофазной каталитической гидрогенизации нитробензотрифторида (НБТФ) представляющий собой три емкости, включенные в циркуляционный контур квадратного типа.

Недостатком этого процесса является слабая интенсивность перемешивания реакционной массы, вследствие чего реакционная емкость снабжается механической мешалкой, что делает конструкцию громоздкой и сложной. Кроме того, малая скорость потока реакционной массы через диффузор затрудняет отделение частиц катализатора и ограничивает производительность аппарата.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является реактор для получения ортоаминофенола, установленный в производстве фозалона на Навоийском электрохимическом заводе на стадии гидрогенизации ортонитрофенола. Технология и оборудование закуплены у фирмы "Рон-Пуленк" (Франция). Копия чертежей реактора, взятая из действующего регламента, утвержденного в 1984 г. начальником ВО "Союзхимзащита" Минудобрений. Реактор представляет собой У-образный аппарат, состоящий из вертикальной восходящей и наклонной нисходящей труб, соединенных внизу и разделенных вверху сепаратором. Сепаратор в нижней части соединен со сборником, имеющим конус. Конус посредством штуцера соединен с интегратором, по которому осажденный катализатор возвращается в трубу. В верхней части сборника смонтирован соосно отстойник продукта, имеющий патрубки входа и выхода продукта. Водород в аппарат подается через штуцер. В месте соединения восходящей и нисходящей труб расположен патрубок для подачи исходного сырья.

Процесс гидрирования ортонитрофенола до ортоаминофенола осуществляют по непрерывной схеме в присутствии катализатора никеля-рения под давлением 16 бар и температуре 80оС в среде этанола в реакторе. В трубах реактора непрерывно циркулирует реакционная масса в виде суспензии. Циркуляция осуществляется за счет подачи в восходящую трубу через штуцер водорода и образования в ней газожидкостной смеси с плотностью, меньшей, чем в нисходящей трубе. Ввод 24-26% раствора ортонитрофенола и 1,3-1,5% суспензии свежего катализатора осуществляется в нижнюю часть нисходящей трубы. Большое количество циркулирующего водорода обеспечивает стабильную газожидкостную смесь и суспендирование катализатора в восходящей трубе, где в основном и происходит процесс восстановления ортонитрофенола до ортоаминофенола. Из восходящей трубы газожидкостная смесь попадает в верхнюю часть сепаратора, где нерастворенный (избыточный) водород отделяется от жидкости за счет тангенциального ввода потока в сепаратор, и через верхний штуцер сбрасывается. Основная часть реакционной массы с катализатором идет на циркуляцию в нисходящую трубу реактора, а остальная часть попадает в сборник и отборник продукта для отделения от катализатора. Из конуса катализатор по интегратору возвращается в нисходящую трубу. Жидкая фаза (готовый продукт), содержащая неотстоявшийся катализатор, выводится из отборника через уравнительную трубу на фильтрацию от катализатора.

Технические данные реактора: полезный объем 12 м3, первоначальная загрузка катализатора 400 кг, непрерывная дозировка свежего катализатора за счет уноса и потери каталитической активности 240 кг/cут, производительность 5,95 т/сут, дозировка 24-26% раствора ортонитрофенола 1 м3/ч селективность процесса 98,5%, выход 91%.

К недостаткам данного прототипа относится: большая энерго- и металлоемкость; ограниченная производительность из-за недостаточного осаждения катализатора и его большого уноса и малой движущей силы циркуляции; низкая селективность процесса из-за продолжительного времени пребывания реакционной массы в реакторе; низкий выход.

Цель изобретения - повышение производительности и эффективности устройства за счет увеличения пропускной способности отстойной зоны, уменьшения уноса катализатора, повышения селективности и выхода готового продукта, уменьшения энерго- и металлоемкости реактора, упрощения конструкции.

Поставленная цель достигается за счет того, что отстойник, расположенный внутри сепаратора на одной оси, имеет в нижней части патрубок для входа продукта, расположенный под углом 45-60оС к конусному днищу сепаратора. При этом расстояние от сечения входного патрубка отстойника до конусного днища сепаратора 3-5 мм.

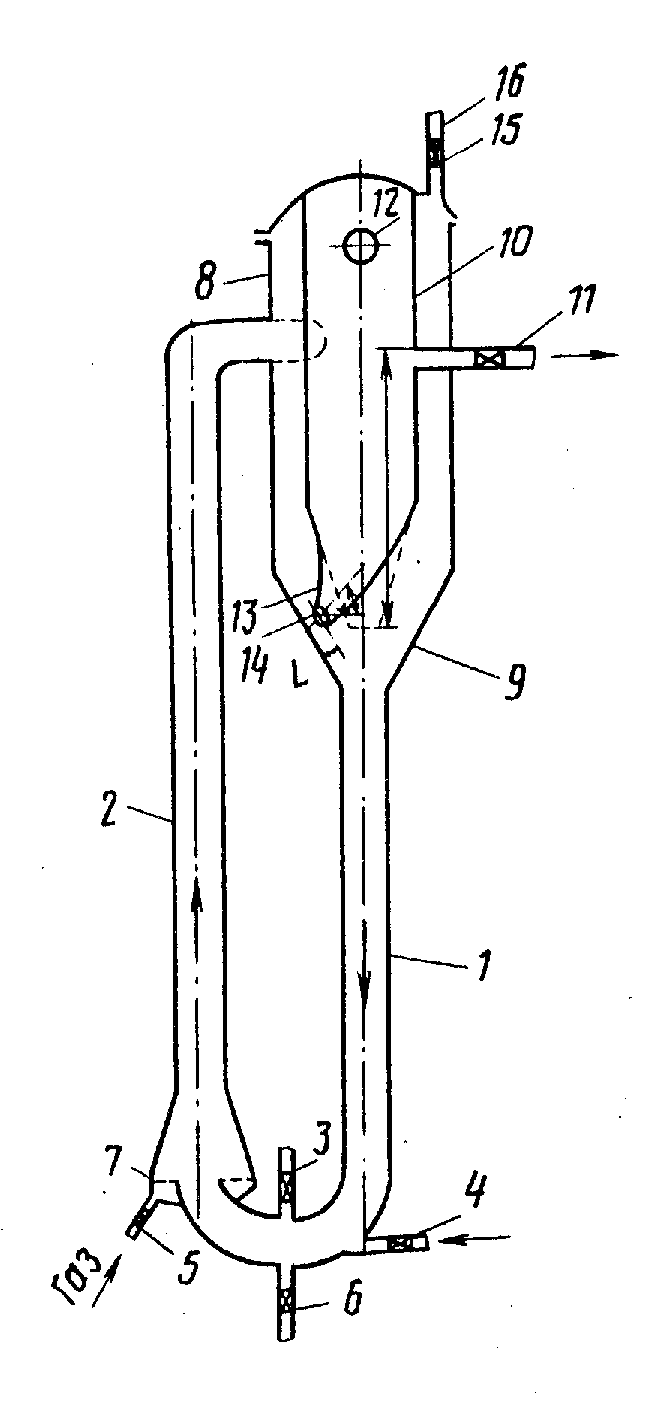

На чертеже представлен реактор, общий вид.

Реактор имеет замкнутый выносной контур, состоящий из нисходящей 1 и восходящей 2 труб. В нижней части контура размещены штуцеры 3-5 для ввода сырья, катализатора и газа. Штуцер 6 служит для частичного или полного сброса катализатора при потере его активности. В восходящую трубу 2 вмонтирована диспергирующая решетка 7. Труба 2 соединена тангенциально с сепаратором 8, имеющим конусное днище 9, переходящее в трубу 1. Внутри сепаратора коаксиально расположен отстойник 10, в верхней части которого имеется штуцер 11 для вывода готового продукта отверстие 12 для соединения внутреннего объема отстойника с сепаратором. В нижней части отстойника расположен входной патрубок 13, ось которого расположена под углом α = 45-60о к днищу сепаратора. Причем торец 14 патрубка 13 расположен на расстоянии L = 3-5 мм от конического днища. Избыточный газ через обратный холодильник 15 и штуцер 16 сбрасывается и может быть возвращен в процесс с подпиткой свежего газа.

Реактор работает следующим образом.

Сырье через штуцер 3, катализатор и штуцер 4 подают в выносной контур. При подаче газа через штуцер 5 и диспергирующую решетку 7 возникает турбулентно-поступательное движение реакционной массы в выносном циркуляционном контуре. По восходящей трубе 2 газожидкостная смесь попадает в верхнюю часть сепаратора 8, где нерастворенный газ отделяется от жидкости и удаляется через холодильник 15 и штуцер 16 из реактора. Часть реакционной массы по нисходящей трубе 1 идет на циркуляцию, а часть через патрубок 13 поступает в отстойник 10, где происходит отстаивание проскочившего через патрубок 13 катализатора, его возврат в процесс и отбор готового продукта через штуцер 11.

Гидрирование о-нитрофенола в аминофенол.

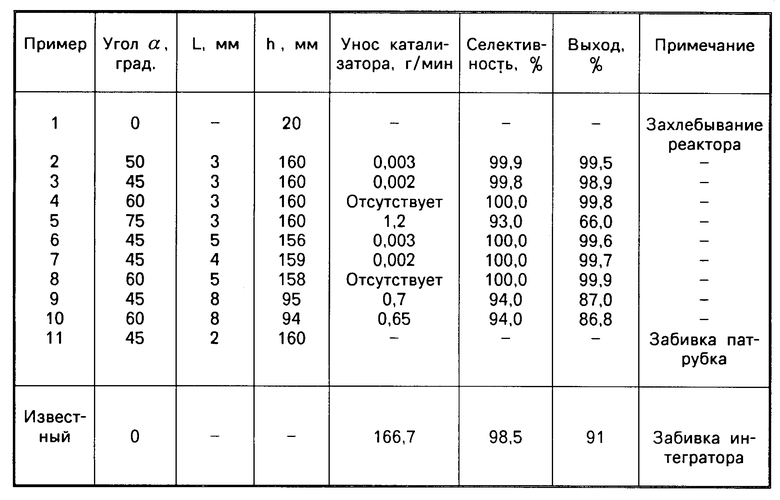

П р и м е р 1. Патрубок 13 отстойника 10 расположен вдоль оси отстойника, совпадающий с осью сепаратора. Угол α = 0. Реактор объемом 1,95 л по штуцеру 3 заполняется 25%-ным этанольным раствором о-нитрофенола до перелива по штуцеру 6, при этом загружено раствора 0,95 л и исходный уровень в отстойнике 160 мм. Через патрубок 4 загружается 40 г катализатора никель-рения. Температура в реакторе 50оС. По штуцеру 5 подается водород с расходом 8 л/мин. При этом высота h жидкости в отстойнике снижается до 20 мм. Уровень в сепараторе 8 поднимается выше тангенциального входа восходящей трубы 2. Реактор захлебывается, т.е. не происходит разделения фаз газ-жидкость с катализатором. Как было установлено экспериментально расход водорода не влиял на уровень в отстойнике.

П р и м е р 2. Патрубок 13 изготовлен под углом к коническому днищу 9, α = 50о, расстояние L = 3 мм. Процесс гидрирования осуществляется аналогично примеру 1. Высота в отстойнике h = 160 мм, выход 99,5% селективность 99,9, унос катализатора 0,003 г/мин.

П р и м е р ы 3-11. Выполнены аналогично примеру 2. Изменялись угол α и расстояние L. Данные сведены в таблицу.

Аналогично приведенным выше примерам в реакторе предлагаемой конструкции осуществляли гидрирование нитробензотрифторида в аминобензотрифторид. При этом было подтверждено оптимальное значение α = 45-60о и L = 3-5 мм.

Предлагаемая конструкция реактора жидкофазного гидрирования была испытана в производстве фозалона и рекомендована к внедрению. Использование реактора позволит существенно снизить энерго- и металлоемкость установки, ликвидировать стадию фильтрации готового продукта от катализатора, сократить время пребывания реакционной массы в реакторе, повысив тем самым его производительность, существенно сократить унос катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ЖИДКОФАЗНОГО КАТАЛИТИЧЕСКОГО ГИДРИРОВАНИЯ РАСТИТЕЛЬНЫХ МАСЕЛ И ЖИРОВ | 1997 |

|

RU2142333C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2008 |

|

RU2372378C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2012 |

|

RU2502786C1 |

| СПОСОБ ГИДРИРОВАНИЯ ДИНИТРИЛОВ | 1998 |

|

RU2181716C2 |

| ВЫСОКОПОРИСТЫЙ ЯЧЕИСТЫЙ КАТАЛИЗАТОР ДЛЯ ПРОЦЕССОВ ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ | 2005 |

|

RU2333795C2 |

| СПОСОБ ГИДРИРОВАНИЯ КАНИФОЛИ В РЕАКТОРЕ С БЛОЧНЫМ ЯЧЕИСТЫМ КАТАЛИЗАТОРОМ | 2003 |

|

RU2278140C2 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ ГИДРИРОВАНИЯ В РЕАКТОРЕ | 2010 |

|

RU2545330C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНОГО ТЕРМИЧЕСКОГО КРЕКИНГА | 2010 |

|

RU2443752C1 |

| РЕАКТОР | 2006 |

|

RU2322286C1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

Изобретение относится к усовершенствованию реакторов для проведения процессов жидкофазного гидрирования, в частности для гидрирования о-нитрофенола в о-аминофенол на Ni-Re-катализаторе, и позволяет повысить производительность и эффективность реактора. Реактор включает замкнутый выносной контур, состоящий из штуцеров для ввода сырья, нисходящей и восходящей труб, сепаратор с конусным днищем и тангенциальным входом реакционной массы, снабженный отстойником с расположенным в его верхней части патрубком для вывода готового продукта и в нижней части - патрубком для входа продукта. Причем ось входного патрубка отстойника расположена под углом 45 - 60° к конусному днищу сепаратора и его сечение находится на расстоянии 3 - 5 мм от днища. 1 ил., 1 табл.

РЕАКТОР ЖИДКОФАЗНОГО ГИДРИРОВАНИЯ, содержащий замкнутый выносной контур, включающий нисходящую и восходящую трубы, сепаратор с конусным днищем и тангенциальным входом реакционной массы, снабженный отстойником с расположенным в его верхней части штуцером для вывода готового продукта и в нижней части - патрубком для входа продукта, отличающийся тем, что, с целью повышения производительности и эффективности реактора, входной патрубок отстойника расположен под углом 45 - 60o к конусному днищу сепаратора и его торец размещен на расстоянии 3 - 5 мм от конусной стенки днища.

| Технологический регламент производства фозалона, утвержденный в 1984 г., т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1989-11-17—Подача